(54) УСТРОЙСТВО УПРАВЛЕНИЯ ЗАГРУЗКОЙ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления загрузкой шихты в стекловаренную печь | 1984 |

|

SU1178695A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫРЬЕВЫХ МАТЕРИАЛОВ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2014 |

|

RU2581590C1 |

| Устройство для регулирования уровня стекломассы | 1983 |

|

SU1157027A1 |

| Устройство для управления загрузкой шихты | 1986 |

|

SU1368276A1 |

| Устройство управления загрузкой стекловаренной печи | 1990 |

|

SU1761694A1 |

| Устройство управления вакуум-загрузчиком для подачи сыпучего материала в бункер технологического оборудования | 1986 |

|

SU1452749A1 |

| Устройство для управления загрузкой сырьевых материалов в стекловаренную печь | 1982 |

|

SU1011566A1 |

| УСТРОЙСТВО ДЛЯ ОПТИМАЛЬНОГО УПРАВЛЕНИЯЗАГРУЗКОЙ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ 1 фЩ|Длг'">&-шл IUU | 1972 |

|

SU430073A1 |

| Устройство для управления загрузкой шихты в стекловаренную печь | 1990 |

|

SU1715717A1 |

| Устройство для регулирования уровня стекломассы | 1975 |

|

SU522142A1 |

Изобретение относится к стекольно промышленности и может быть использо в процессах, связанных с загрузкой шихты в стекловаренные печи. Известно устройство для контролй загрузки шихты в стекловарен«ую печь содержащее датчик уровня и схему управления, управление процессом которой осуществляется следующим образом. Сначала определяется глубина ете-кломассы в печи и генерируется сигнал, пропорциональный глубине стекломассы. Затем генерируется сигнал, пропорциональный времени пол ной загрузки шихты при однократной засыпке. После этого генерируется сигнал, пропорциональный времени меж ду двумя последовательными загрузками шихты и отнесенный к сигналу, пропорциональному глубине стекломассы. Такой сигнал соответствует времени, которое необходимо для того, чтобы глубина стекломассы в басрейне печи осталась постоянной Затем генерируется контрольный сигнал, пропорциональный как сигналу, соответствующему времени полной загрузки шихты при однократной засыпке, так и сигналу, соответствующему вре мени между двумя последовательными загрузками шихты на поверхность стекломассы. Засыпка шихты производится равными порциями через определенные промежутки времени, причем в перерывах между засыпками дозагрузка шихты не производится.- Частота засыпки шихты определяется по контрольному сигналу, определяющему глубину слоя стекломассы, который должен оставаться постоянным. При этом з-агружаемая шихта образует на поверхности стекломассы слой малой толщины. Этот слой образуется за время, равное 1% времени между двумя загрузками. Устройство позволяет с высокой степенью равномерности и точности загружать шихту в печь 1,1 JОднако загрузка при этом производится сплошным слоем, в результате чего образующийся первичный расплав препятствует варке глубинных слоев шихты, так как он обладает низким коэффициентом теплопередачи. Это существенно снижает скорость варки стекла. Наиболее близким к предлагаемому является устройство управления загрузкой шихты в стекловаренную печь, содержащее загрузчик шихты с привод

дом и выключателем, и задатчик уровня 2.

Недостатком известного устройства является то, что оно не обеспечивает равномерности подачи порций шихты по времени и, соответс венно, обусловливает случайный характер разрывов между грядами (порциями) по зеркалу стекломассы. Этовызывает нарушения теплового режима печи и перегрев стекломассы на отдельных 1участках. Кроме того, устройство не дает реального представления о теплоусвоении стекломассы. Ввиду этого Система распределения гряд шихты по площади варочного бассейна является по меньшей мере неточной, если не случайной. Наиболее существенным недостатком устройства является то, что оно практически не обеспечивает автоматической настройки на требуемый режим загрузки, хотя предусматривает работу загрузчика в условиях изменяющихся тепловых режимов печи.

Цель изобретения -. повышение точности управления.

Эта цель достигается тем, что устройство содержащее загрузчик шихты с приводом и выключателем и задатчик уровня, снабжено элементом ПАМЯТЬ, счетчиком с задатчиком, реле времени, задатчиком, блоком реверса, четырьмя логическими элементами И, логическим элементом ИЛИ, элементом задержки, триггером, двумя инверторами, приводом с блоком управления и конечным выключателем, а датчик уровня выполнен в виде поворотного в вертикальной плоскости двуплечего рычага, на одном конце которого закреплен электрод, а на другом - регулровочный винт, причем конечный выключатель соединен с входом первого инвертора и одним из входов первого элемента И, выход которого соединен с одними входами второго элемента И и первого элемента ИЛИ, выход которого подключен к входам элемента задержки и триггера, выход которого соединен с другим входом второго элемента И и одним из входов третьего элемента И, выход элемента задержки соединен с соответствующими входами второго и третьего элементов И, выходы kOTOpHx подключены к соответствующим входам блока реверса, выход которого через задатчик соединен с входом реле времени, выход которого Подключен к одним из входов элемендса ПАМЯТЬ и счетчика, другой вход счетчика соединен с конечным выключателем, вход блока управления подключен к реле времени, выходу счетчика и другому входу элемента ПАМЯТЬ, выход которого соединен с приводом загрузчика шихты, другой вход первого элемента И, вход второго инвертора и конечный выключатель соединены с датчиком уровня, который,кинематически связан с приводом, а выходы инверторов соединены с соответствующими входами четвертого элемента И, выхйд которого подключен к другим входам элемента ИЛИ и третьего элемента И.

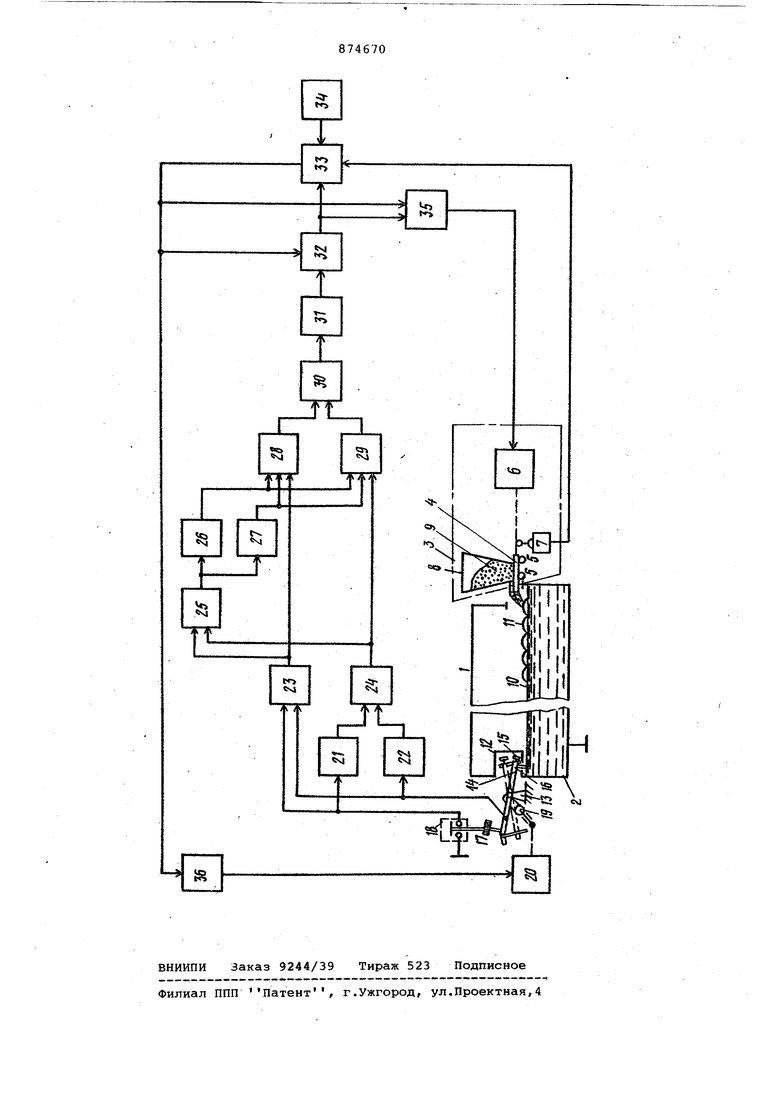

На чертеже приведена функциональная схема устройства.

Устройство содержит стекловаренную печь 1 с варочным бассейном 2. Над загрузочным карманом варочного бассейна установлен загрузчик 3 шихты-, состоящий из водоохлаждаемого стола-лопаты 4, перемещаемого на роликс1Х 5 посредством привода 6 возвратно-поступательного перемещения. Исходное положение стола-лопаты 4 контролируется выключателем 7. Над столом-лопатой 4 установлен расходный бункер 8 шихты 9, загружаемой на поверхность заземленной стекломассы 10 в виде, гряд 11. в стене выработочной части печи 1 имеется ниша 12 с отверстием в дне. На уровне середины высоты ниши 12 на опоре 13 шарнирно установлена изолированная от массы штанга 14, выполненная из жароупорного материала. Конец одного плеча штанги 14 пропущен в нишу и имеет отверстие, в котором с помощью винта 15 закреплен свободно опущенный в отверстие дна ниши жароупорный электрод 16, уртановленный с возможностью контактирования с заземленной стекломассой, в частности с ее поверхностью. Над концом другого плеча штанги 14 неподвижно установлен с возможностью взаимодействия при повороте штанги с регулировочным винтом 17, ввинченным в штангу, прецизионный -конечный выключатель 18 с заземленным входом, который в сочетании с регулировочным винтом образует задатчик уровня стекломассы. Поворот штанги 14 осуществляется с помощью эксцентрика 19, вращаемого посредством привода 20. Устройство содержит также инверторы 21 и 22, элементы И 23 и 24, элемент ИЛИ 25, триггер 26, элемент задержки 27, элементы И 28 и 29, блок 30 реверса, задатчик 31, реле 32 времени, счетчик 33 импульсов с задатчиком 34, элемент ПАМЯТЬ 35 и блок 36 управления с приводом 20 эксцентрика 19.

Устройство работает следующим образом.

После предварительной наварки стекломассы 10 в варочном бассейне 2 печи 1 до уровня, близкого к требуемому, задатчиком 34 импульсов задают размер гряды 11, загружаемой на поверхность стекломассы шихты 9. Количество шихты в гряде определяется числом засыпок шихты столом-лопатой 4 загрузчика 3 за цикл работы устройства. Ориентировочно с помощью задатчика 31 времени задают расстояние между грядами 11 шихты, которое пропорционально паузе в работе загрузчика 3 за цикл работы устройства Регулировочным винтом 17 Зсодают уро вень стекломассы 10 в варочном бассейне, который необходимо поддерживать в процессе выработки стекломас сы. После этого в работу включается устройство управления загрузкой ших На первый вход элемента ПАМЯТЬ 35 подают стартовый сигнал, который .включает этот элемент и одновременн {сбрасывает на нуль счетчик 33 импул сов. Включившись, элемент ПАМЯТЬ 35 выходным сигналом включает привод 6 возвратно-поступательного перемещен стола-лопаты 4, перемещаемого на роликах 5 из исходного положения к загрузочному карману бассейна 2 печи 1. При этом шихта 9 из расходного бункера 8 ровным слоем заполняет поверхность стола-лопаты 4 . При обратном перемещении стола-лопаты 4 шихта с е,го поверхности высыпается на стекломассу 10, образуя гряду 11 Достигнув исходного положения,. стол лопата 4 воздействует на конечный выключатель 7 и включает его, при этом на его выходе появляется сигнал, который поступает на счетный вход счетчика 33 импульсов и учитйвается им.Этим завершается цикл работы загрузчика 3 по выполнению одной засыпки шихты в гряду 11, Гряда может состоять из одной, двух и более засыпок шихты, количест во которых в каждом конкретном случае определяется опытным путем, исходя из наибольшей скорости варки стекломассы. Например, установлено, что наибольшая скорость варки стекломассы достигается при прочих равнь1х условиях при размере гряды, соетоящей из трех засыпок шихты. С учетом этого задатчиком 34 импульсов устанавливают счетчику 33 импульсов задание на накопление трех импульсов. В результате этого загрузчик 3 шихт1з1 проводит без остановки три засыпки шихты на поверхность стекломассы в одну гряду, а конечный выключатель 7, контролирующий исходное положение стола-лопаты 4, выдает .на счетный вход счетчика 33 импульсов три сигнальных импульса Как только счетчик 33 импульсов зафиксируе:Т заданное количество засыпок шихты в гряду, на. его выходе появится сигнал поступающий на входы элемента ПАМЯТЬ 35 и реле 32 времени. Этот сигнал выключает элемент ПАМЯТЬ 35 и вклю.чает реле 32 времени. В соответствии с этим элемент ПАМЯТЬ 35 выключает привод 6 возвратно-поступательного перемещения загрузчика 3 и загрузка шихты прекращается на время, равное выдержке времени включенного реле времени 32. выдержка времени реле ; 32 времени соответствует паузе в paботе загрузчика 3 шихты. Пропорционально этому времени гряда 11 из заданного количества засыпок шихты ,под влиянием потоков стекломассы 10 перемещается в направлении зоны варки на определенное расстояние, освобождая место для последукщей гряды. Это расстояние в процессе непрерывной работы устанавливается автоматически путем контроля уровня стекломассы ввыработанной части печи 1 во время паузы в работе загрузчика шихты и по результатам контроля и соответствующей корректировки выдержки времени реле 32 времени. Производится это следующим образом. Одновременно с выключением элемента ПАМЯТЬ 35 и включением реле 32 времени сигналом с выхода счетчика 33 импульсов включается блок 36 управления приводом 20 эксцентрика 19, а он, в свою очередь, выходным сигналом включает привод 20, посредством которого эксцентрик 19 приводится во вращательное движение и совершает один оборот. После этого блок 36 управления и привод 20 автоматически выключаются, в результате этого изолированная от массы штанга 14 совершает полный цикл колебательного движения, поворачиваясь из исходного крайнего положения (показана пунктиром) во второе крайнее положение и обратно. При ходе во второе крайнее положение электрод 16, пропущенный в отверстие дна ниши 12, достигает рабочим (измерительным концом поверхности стекломассы, углубляется в нее, образуя при этом между изолированной от массы штангой 14 и заземленной стекломассой 10 электрический контакт. При обратном ходе этот контакт разрывается. Для управления работой загрузчика 3 шихты используются сигналы, получаемые только при прямом ходе штанги 14, т.е. момент за1Ф1кания контакта, создаваемого электродом и заземленной стекломассой, а также момент размыкания контакта прецизионного конечного выключателя 18 под действием регулировочного винта 17, ввинченного в противоположный конец штанги 14. При прямом ходе штанги происходит сравнение во времени момента касания электродом 16 поверхности стекломассы 10 с неизменным моментом размыкания контакта прецизионного конечного выключателя 18, заданного ранее регулировочным вин- . том 17, т.е. исходным здесь является уровень стекломассы 10. Допустим, что уровень стекломассы меньше заданного. В этом случае регулировоч{ ый винт 17 раньше достигает прецизионного конечного выключателя 18 и размыкает его контакт, чем электрод 16 достигает поверхности заземленной стекломассы. Как только размыкается контакт прецизионного конечного выключателя 18, на соединен ных с его выходом первом входе первого элемента И 23 и входе инвертора 21 формируются единичные сигналы (до момента размыкания контакта они были соединены с заземленным входом этого выключателя). В это время на соединенных со штангой, вто ром входе элемента И 23 и инвертора 22 тоже есть единичные сигНсшы, так как штанга 14 изолирована от массы, а электрод 1-6 еще не коснулся стекломассы. Таким образом, на выходе элемента И 23 появляется сигнал, равный по длительности врем ни поворота штанги 14 от прецизионного конечного выключателя на одном конце до поверхности стекломассы на другом. В это время на выходе элеме та И 24 форялирЬвания сигнала не про исходит, так как на его входы подаю ся нулевые сигналы с выходов 21 и 22 инверторов, на входы которых подаются единичные сигналы. Сигнал с выхода элемента И 23 подается на вход элемента И 28, а через элемент ИЛИ 25 на вход триггера 26 и вход элемента 27 с регулируемым временем задержки. Триггер 26 переключается в другое устойчивое состояние, при котором на его выходе соединенном с входами элементов 28 и 29, имеет место единичный сигнал. После задан ной задержки, определяющей нечувствительность устройства, на выходе элемента 27, соединенного со входами элементов И 28 и 29 также появля ется единичный сигнал. Таким образом, при полном наборе входных единичных сигналов на выходе элемента И 28 появляется сигнал, который, поступая на вход, блока 30 реверса,включает его, а он, в свою очередь, включает реверсивный привод задатчика 31 времени в сторону уменьшения задания выдержки времени реле 32 времени. Величина времени, на которую изменяется задание выдержки времени, зависит, от разницы уровня стекломассы между заданным и действительным значением. Чем больше эта разница, тем больше врем при постоянной скорости вращения эксцентрика 19 поворачивается штанг 14 от момента размыкания контакта прецизионного конечного выключателя 18 до момента эамыкания электрода 1 на стекломассу 10, тем на большее включен реверсивный привод за датчика 31 времени и тем на большее время изменяется выдержка времени реле 32 времени. В момент за1«мкания электрода 16 на стекломассу 10 сигналы на входе инверторов 21 и 22, соединенных со штангой 14, понижаются до нуля. По этой причине сигналы на выходах элементов И 23 и 28 пропадают, блок 30 реверса выключается и реверсивный привод задатчика времени 31 останавливается. Этим заканчивается коррекция времени паузы в работе загрузчика 3 шихты за цикл работы устройства. При повороте эксцентрика 19 на 180 штанга 14 достигает второго крайнего положения, а электрод 16 заглубляется на предельную глубинуЭтим заканчивается прямой ход штанги 14. При повороте эксцентрика 19 от .180 до- штанга 14 возвращается в исходное положение. При этом сначала размыкается контакт между электродом 16 и поверхностью заземленной стекломассы 10, а затем замыкается контакт прецизионного конечноговыключателя 18. В этот промежуток времени, как и при прямом ходе штанги14, на выходе первого элемента И 23 имеется единичный сигнал, который через элемент ИЛИ 25 переключает триггер 26 в первоначальное устойчивое состояние, при котором сигнал на его выходе равен нулю. Поэтому на выходе элемента И 28 сигнала нет и пов-. торной коррекции выдержки времени реле 32 времени не происходит. При возвращении штанги 14 в исходное положение привод 20 выключается и эксцентрик 19 останавливается. В случае, если уровень стекломассы 10 в варочном бассейне 2 больше заданного, то при прямом ходе штанги 14 электрод 16 достигает поверхности заземленной стекломассы раньше чем разкЕлкается контакт прецизионного конечного выключателя 18. Как только электрод замыкается на стекломассу, сигналы на втором входе элемента И 23 и входе инвертора 22, соединенных со штангой 14, понижаются до нуля. В это время сигналы на входе элемента И 23 и входе инвертора 21 также равны нулю, так как эти входы соединены через замкнутый контакт прецизионного конечного выключателя 18 с землей, в данном случае единичный сигнал имеет место уже на выходе элемента И 24, так как на входы этого Элемента поступают единичные сигналы с инверторов 21 и 22, входы которых заземлены. Сигнал с выхода второго элемента И 24 подается на вход элемента И 29, а через элемент ИЛИ 25 на счетный вход триггера 26 и вход элемента 27 с регулируемым временем Зсщержки. Триггер 26 переключается во .второе устойчивое состояние, при котором на его выходе, соединенном с входами элементов И 28 и 29 имеется единичный сигнал. После заданной задержки на выходе элемента 27, соединенного с входами элементов И 28 и 29 также появляется единичный сигнал. Таким образом, на всех входах элемента И 29 имеются единичные сигналы, которые обусловливает появление сигна ла на его выходе. Этот сигнал, поступая на вход блока 30 реверса, вкл чает его, а он, в свою очередь, сво им выходным сигналом включает ревер сивный привод эадатчика 31 времени, но уже в сторону увеличения задания вьвдержки времени реле 32 времени. Здесь, как и в первом случае, велич на коррекции выдержки времени реле времени зависит от величины превыше ния уровня стекломассы в варочном бассейне 2 по отношению к заданному значению. Далее процессы по выработке корректирующего сигнала аналогичны пер вому случаю. Если уровень стекломассы 10 раве заданному, момент размыкания контак та прецизионного конечного выключателя 18 совпадает с моментом замыкания электрода 16 на стекломассу. этом случае в любой момент времени на одном ИЗ входов элементов И 23 и 24 имеются нулевые сигналы и, соответственно, на выходах этих элементов не происходит формирование единичных корректирующих сигналов. При малых отклонениях уровня стекло массы от заданного формирование кор ректирующих импульсов на изменение выдержки времени реле 32 времени происходят только тогда, когда длительность сигналов на выходах элементов И 23 и 24 больше времени задержки элемента 27 с регулируемым временем задержки. Изменением време ни задержки этого элемента регулируется зона нечувствительности устройства при формировании корректирую щего импульса на изненение выдержки времени реле 32 времени. Как только реле 32 времени отсчитает заданную выдержку времени (с учетом корректирования времени задания по результатс1м измерения уровня стекломассы) на его выходе появляется сигнал, который включает элемент ПАМЯТЬ 35 и сбрасывает на нуль счетчик 33 импуль сов. В результате сигнал на выходе счетчика 33 импульсов пропадает и ре ле 32 времени выключается. Элемент ПАМЯТЬ 35 выходным сигналом включает привод 6 возвратно-поступательного перемещения загрузчика 3 шихты и начинается загрузка шихты на поверхность стекломассы 10 с образованием новой гряды с заданным количеством засыпок. Таким образом, предлагаемое устро ство автоматически настраивается на требуемый режим загрузки шихты. Это позволяет ускорить процесс варки сте ла, так как устройство обеспечивает точную и равномерную подачу .шихты в стекловаренную печь. Формула изобретения Устройство управления загрузкой шихты в стекловаренную печь, содержащее загрузчик шихты С приводом и выключателем, и задатчик уровня, отличающееся тем, что, с целью повышения точности управления, оно снабжено элементом ПАМЯТЬ, счет чиком с задатчиком, реле времени, за1цатчиком, блоком реверса, четырьмя логическими элементами И, логическим элементом ИЛИ, элементом задержки, триггером, двумя инверторами, приво-:дом с блоком управления и конечным выключателем, а датчик уровня выпол-; нен в виде поворотного в вертикальной плоскости двуплечего рычага, .на одном конце которого закреплен электрод, а на другом - регулировочный винт, причем конечный выключатель соединен с входом первого инвертора и одним из входов первого элемента И, выход которого соединен с одними входами второго элемента И и первого элемента ИЛИ, выход которого подклю- чен к входам элемента задержки и триггера, выход которого соединен с другим входом второго элемента И и одним из входов третьего .элемента И, выход элемента задержки соединен с соответствующими входами второго и третьего элементов И, выходы которых подключены к соответствующим входам блока реверса, выход которого через задатчик соединен с входом реле времени, выход которого подключен к одним из входов элемента ПАМЯТЬ и счетчика, другой вход счетчика соединен с конечньм выключателем, вход блока управления подключен к реле времени, в.ыходу счетчика и другому входу элемента ПАМЯТЬ, выход которого соединен с приводом загрузчика шихты, другой вход первого элемента И, вход второго инвертора и конечный выключатель соединены с датчиком ,который кинематически связан с приводом, а выходы инверторов соединены с соответствующими входами четвертого элемента И, выход которого, подключен к другим входам элемента ИЛИ и третьего элемента И. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3897232, кл. 65-29, 1975. 2.Авторское свидетельство СССР № 430073, кл. С 03 В 3/00, 1972 (прототип).

5

«

«S1

N1

г

S «М

Авторы

Даты

1981-10-23—Публикация

1980-01-11—Подача