(54) СПОСОБ ФОРМИРОВАНИЯ ГРЕБЕННОГО ПРОЧЕСА

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА | 1970 |

|

SU278491A1 |

| Гребнечесальная машина для получения ленты с цветным эффектом | 1980 |

|

SU990898A1 |

| Способ получения прочеса на гребнечесальной машине | 1980 |

|

SU958525A1 |

| Способ отделения и спайки гребенного прочеса на гребнечесальной машине и отделительный механизм гребнечесальной машины | 1979 |

|

SU861416A1 |

| Гребнечесальная машина | 1979 |

|

SU950817A1 |

| Тисочный зажим гребнечесальной машины | 1979 |

|

SU791805A1 |

| ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА | 1990 |

|

RU2051217C1 |

| Способ гребнечесания волокнистой ленты и гребнечесальная машина для его осуществления | 1979 |

|

SU866013A1 |

| Гребнечесальная машина | 1985 |

|

SU1317042A1 |

| Механизм отделения порций волокна к гребнечесальной машине | 1979 |

|

SU937552A1 |

Изобретение относится к области текстильной промышленности, а именно к технологии прядильного производства по грюбенной системе прядения.

Известен способ формироваь я гребенного прочёса, при котором отделяют комплексы волокон от бородки с постоянной скоростью и перемещают их в зону формирования прочеса с помощью воздушного потока, а затем фор«1ируют прочес fl .

В связи с зажгучиванием и деформацией порций, летящих к перфорированному барабану, структурная неровнбта прочеса имеет значительную величину, которую в последствии трудно устранить.

Из-за влияния воздушного сопротивления движению порции нарушается до-, стигнутая при чесании и отделении высокая степень распрямленности и параллелизации волокон, для восстановления которой требуется увеличить .число ленточных переходов после гребнечесания.

Эти недостатки вызывают нарушение в процерсе вытягивания, что существенно увеличивает неровноту ленты.

Цель изобретения - повышение качества прочеса путем улучшения рав- . ноты и распрямленности волокон.

Поставленная цель достигается тем, что в способе формирования гребенного прочеса, при котором отделяют комплексы от бородки с постоянной скоростью и перемещают их в зону формирования прочеса, с помощью воз10душного потока, а затем формируют прочес, отделение комплексов волокон производят дискретно по ширине выпуска, а при формировании прочеса комплексы последовательно укладывак т по

15 длине прочеса.

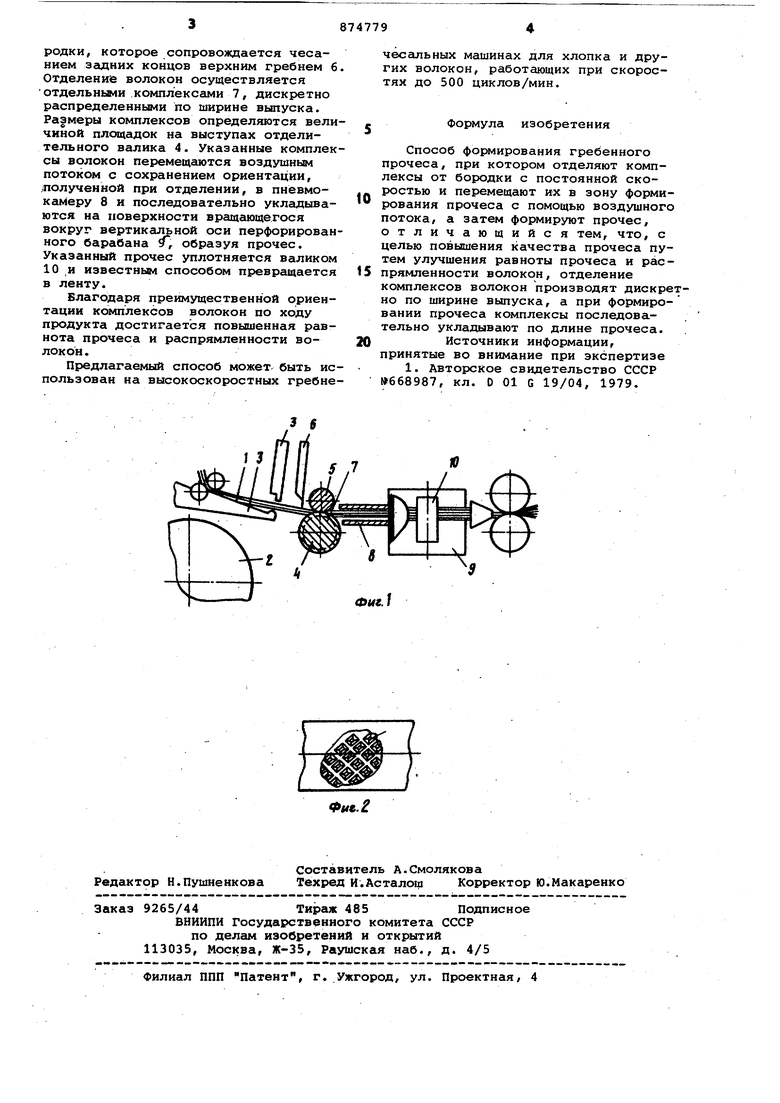

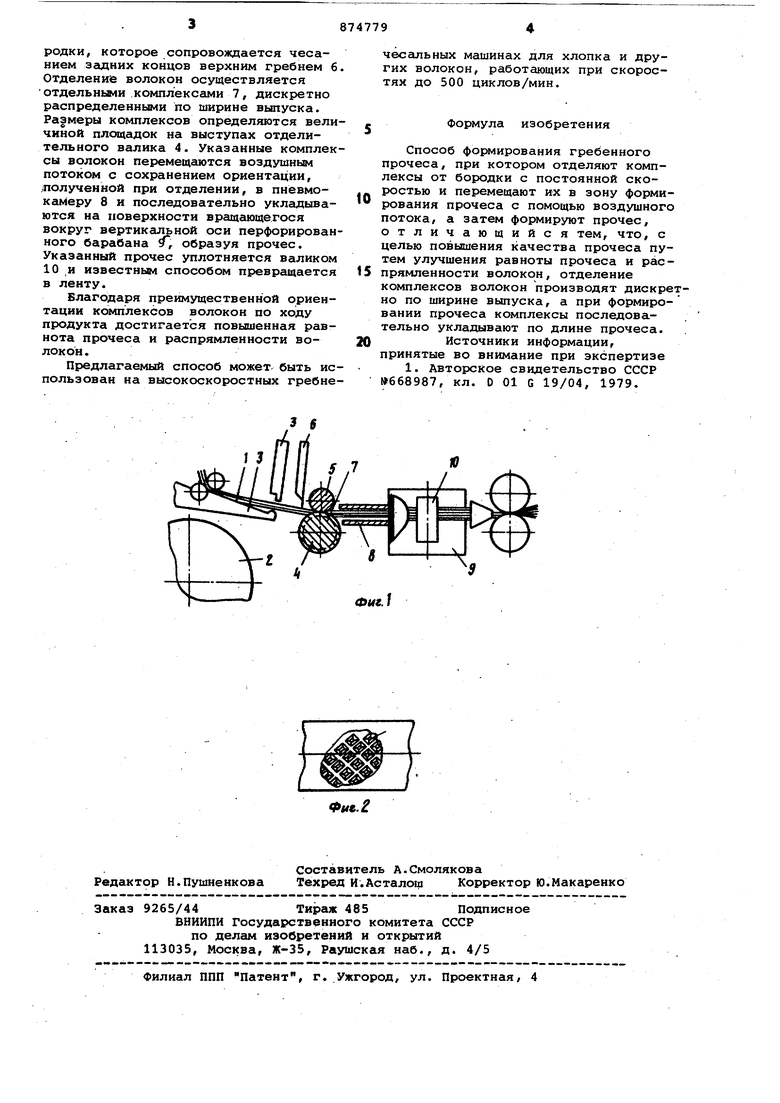

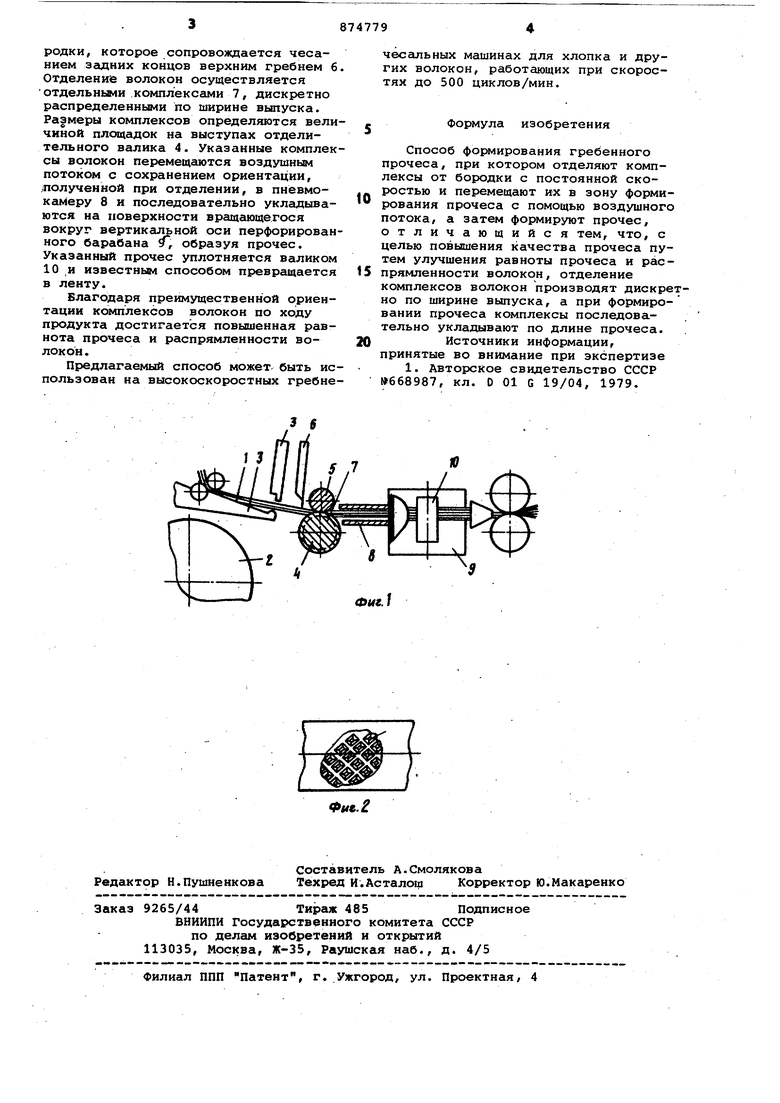

На фиг. 1 показана технологическая схема гребнечесальной машины; на фиг. 2 - схема поверхности отделительного валика.

20

Способ формирования прочеса осуществляется следующим образом.

Бородка 1, передний конец которой прочесан гребенным барабанчиком 2, подается тисками 3 для отделенияt

25 Под действием отделительных валиков 4 и 5, которые имеют вращательное движение с постоянной скоростью в направлении хода продукта, происходит отделение длинных волокон из бородки, которое сопровождается чесанием задних концов верхним гребнем 6. Отделение волокон осуществляется отдельными комплексами 7, дискретно распределенными по ширине выпуска. Размеры комплексов определяются величиной площадок на выступах отделительного валика 4. Указанные комплексы волокон перемещаются воздушным потоком с сохранением ориентации, полученной при отделении, в пневмокаМеру 8 и последовательно укладываются на поверхности вращающегося вокруг вертикальной оси перфорированного барабана /, образуя прочес. Указанный прочес уплотняется валиком 10 и известным способом превращается в ленту.

Благодаря преимущественной ориентации комплексов волокон по ходу продукта достигается повышенная равнота прочеса и распрямленности волокон.

Предлагаемый способ может быть использован на высокоскоростных гребнечесальных машинах для хлопка и других волокон, работающих при скоростях до 500 циклов/мин.

Формула изобретения

Способ формирования гребенного прочеса, при котором отделяют комплексы от бородки с постоянной скоростью и перемещают их в зону формирования прочеса с помощью воздушного потока, а затем формируют прочес, отличающийся тем, что, с целью повышения качества прочеса путем улучшения равноты прочеса и распрямленности волокон, отделение комплексов волокон производят дискрено по ширине выпуска, а при формировании прочеса комплексы последовательно укладывают по длине прочеса.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-23—Публикация

1980-02-27—Подача