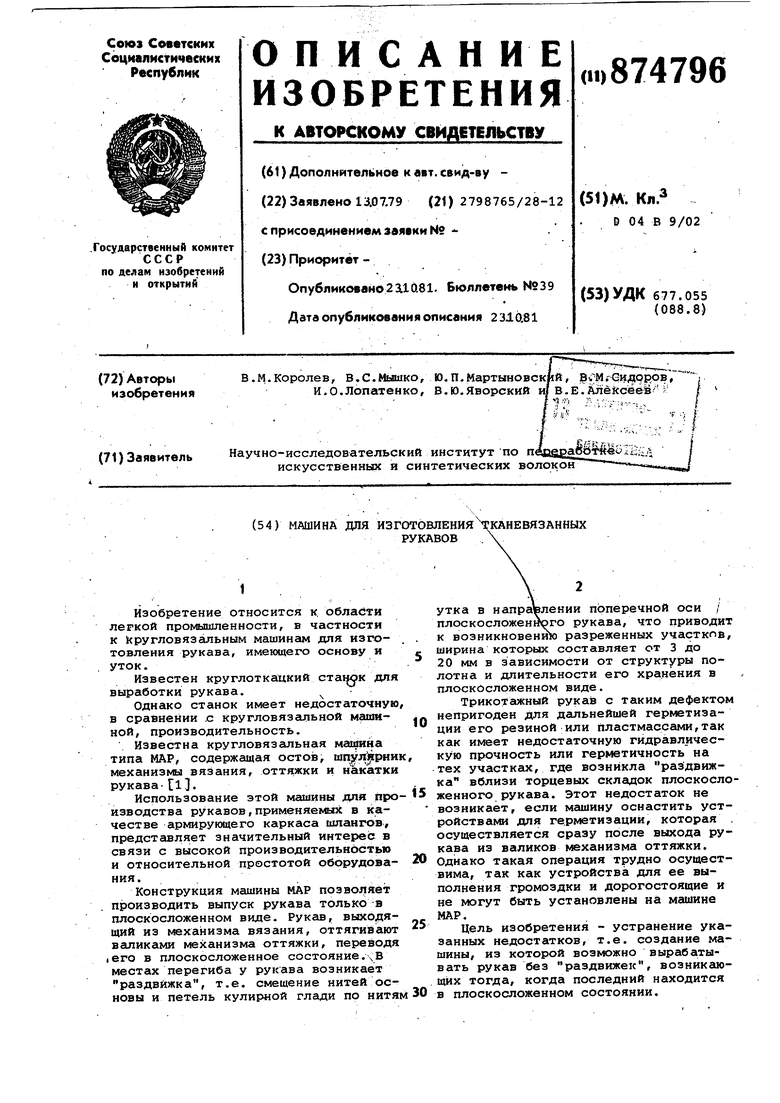

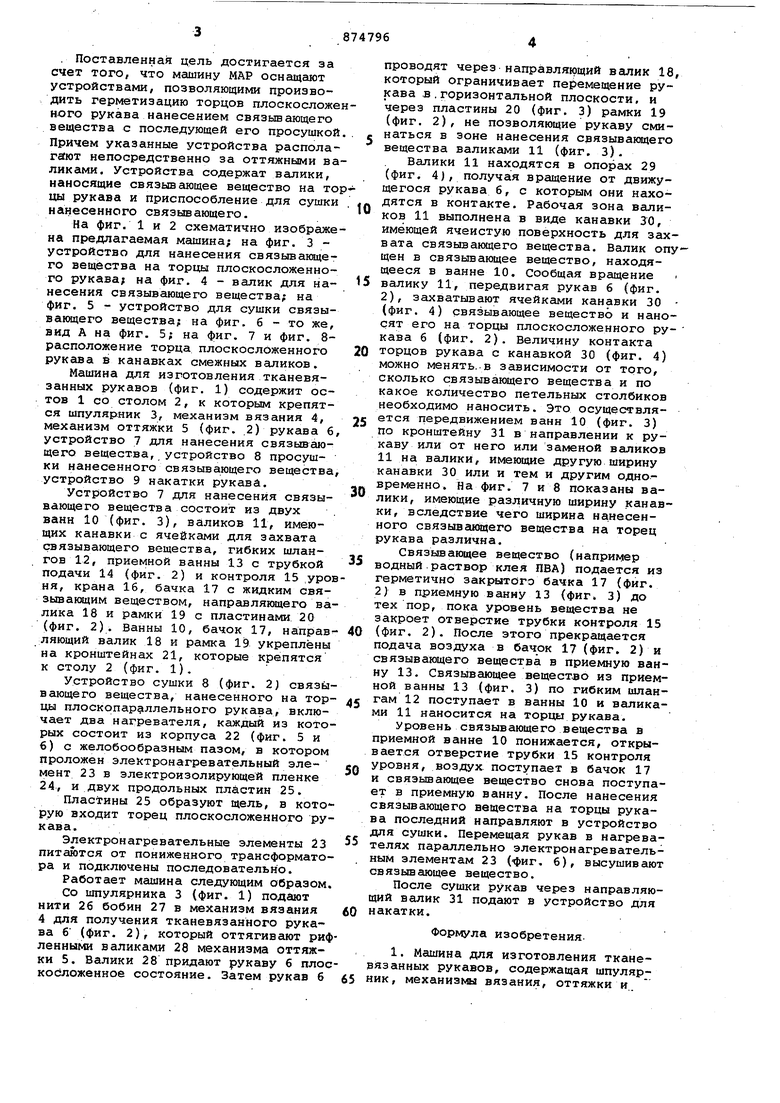

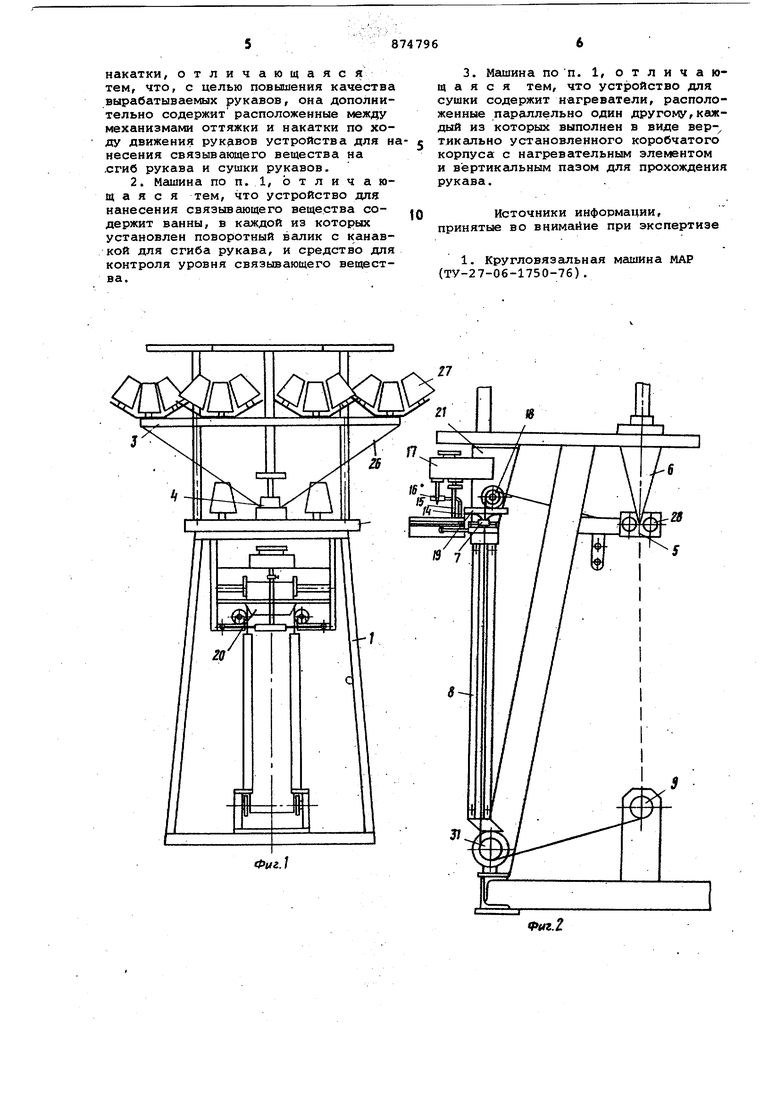

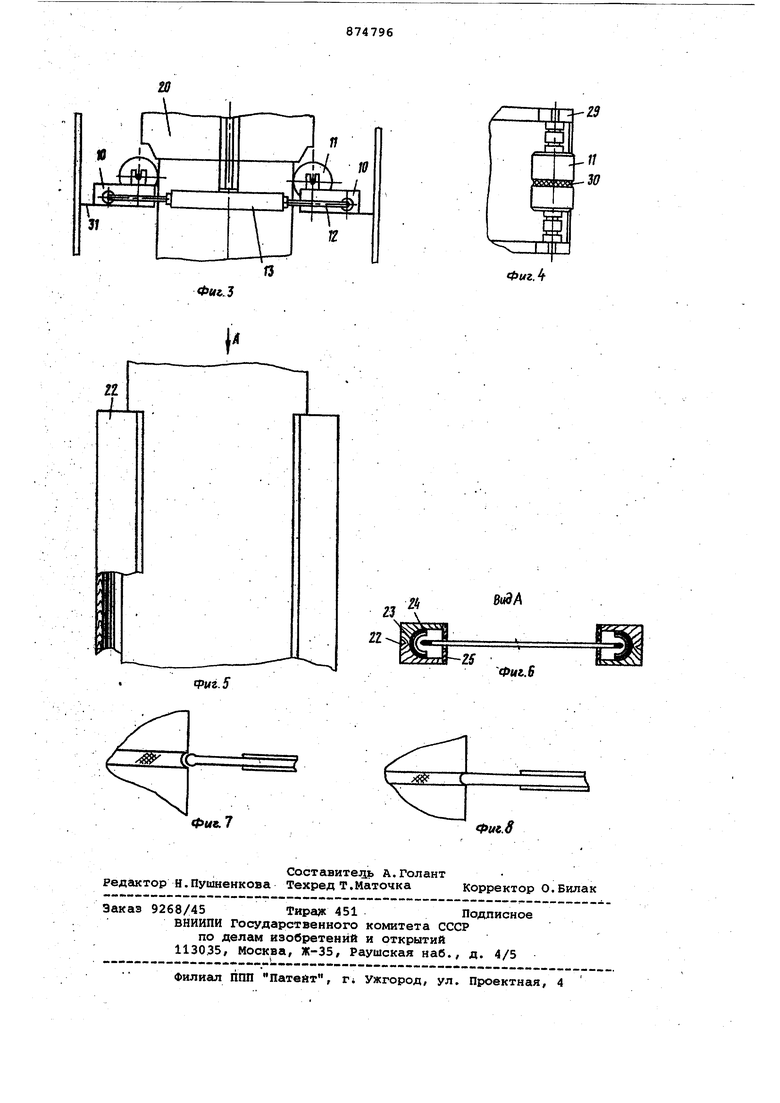

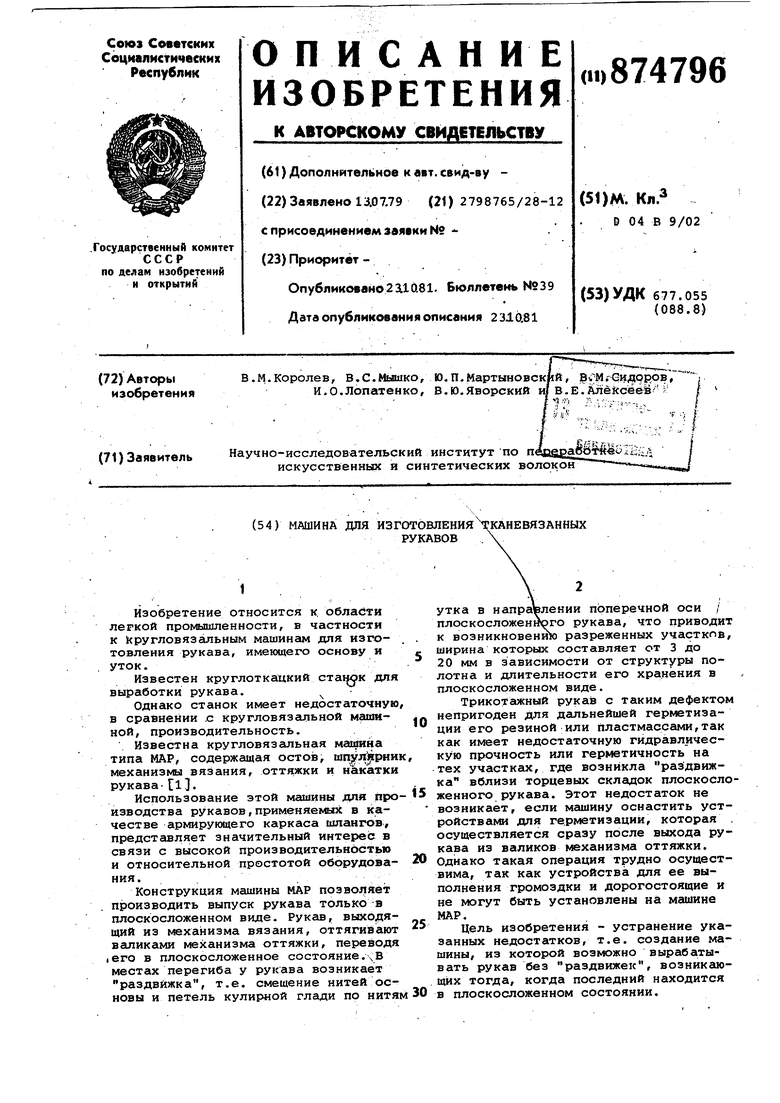

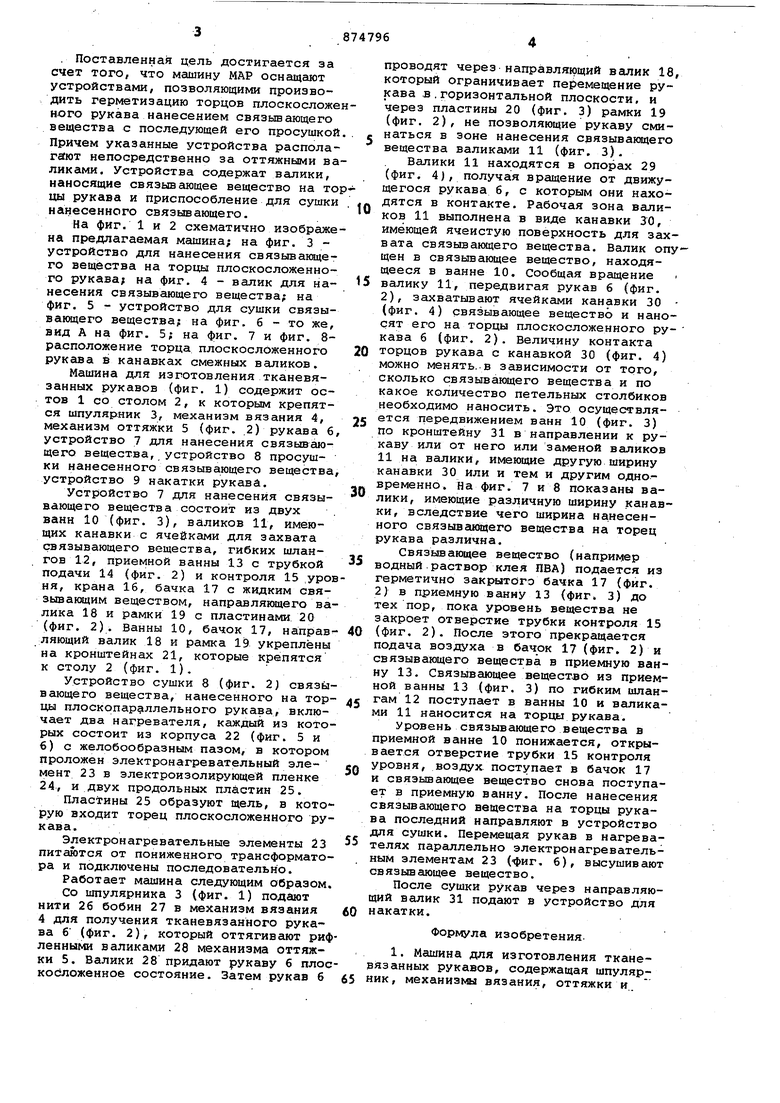

. Поставленная цель достигается за счет того, что машину MAP оснащают устройствами, позволяющими производить герметизацию торцов плоскосложе ного рукава нанесением связывающего вещества с последующей его просушкой Причем указанные устройства располагагют непосредственно за оттяжными ва ликами. Устройства содержат валики, наносящие связывающее вещество на то цы рукава и приспособление для сушки нанесенного связывающего, На фиг. 1 и 2 схематично изображе на предлагаемая машина; на фиг. 3 устройство для нанесения связыванлцего вещества на торцы плоскосложенного рукава; на фиг. 4 - валик для нанесения связывающего вещества; на фиг. 5 - устройство для сушки связывающего вещества; на фиг. 6 - то же, вид А на фиг. 5; на фиг. 7 и фиг. 8расположение торца плоскосложенного рукава в канавках смежных валиков. Машина для изготовления тканевязанных рукавов (фиг, 1) содержит остов 1 со столом 2, к которым крепятся шпулярник 3, механизм вязания 4, механизм оттяжки 5 (фиг. 2) рукава 6 устройство 7 для нанесения связывающего вещества, устройство 8 просушки нанесенного связывающего вещества устройство 9 накатки рукава. Устройство 7 для нанесения связывающего вещества состоит из двух ванн 10 (фиг. 3), валиков 11, имеющих канавки с ячейками для захвата связывающего вещества, гибких шлангов 12, приемной ванны 13 с трубкой подачи 14 (фиг. 2) и контроля 15 уро ня, крана 16, бачка 17 с жидким связывающим веществом, напрашляющего ва лика 18 и рамки 19 с пластинами 20 (фиг. 2). ванны 10, бачок 17, направ ляющий валик 18 и рамка 19 укреплены на кронштейнах 21, которые крепятся к столу 2 (фиг. 1). Устройство сушки 8 (фиг. 2) связы вающего вещества, нанесенного на тор цы плоскопараллельного рукава, включает два нагревателя, каждый из кото рых состоит из корпуса 22 (фиг. 5 и 6) с желобообразным пазом, в котором проложен Электронагревательный элемент 23 в электроизолирующей пленке 24, и двух продольных пластин 25. Пластины 25 образуют щель, в кото рую входит торец плоскосложенного ру кава. Электронагревательные элементы 23 питаются от пониженного трансформато ра и подключены последовательно. Работает машина следующим образом Со шпулярника 3 (фиг. 1) подают нити 26 бобин 27 в механизм вязания 4 для получения тканевязанного рукава б (фиг. 2), который оттягивают ри ленными валиками 28 механизма оттяжки 5. Валики 28 придают рукаву 6 пло кобложенное состояние. Затем рукав б проводят через направля19щий валик 18, который ограничивает перемещение рукава в.горизонтальной плоскости, и через пластины 20 (фиг. 3) рамки 19 (фиг. 2), не позволяющие рукаву сминаться в зоне нанесения связывающего вещества валиками 11 (фиг, 3). Валики 11 находятся в опорах 29 (фиг. 4), получая вращение от движущегося рукава б, с которым они находятся в контакте. Рабочая зона валиков 11 выполнена в виде канавки 30, имеющей ячеистую поверхность для захвата связывающего вещества. Валик опу щен в связывающее вещество, находящееся в ванне 10, Сообщая вращение валику 11, передвигая рукав 6 (фиг. 2), захватывают ячейками канавки 30 (фиг. 4) связывающее вещество и наносят его на торцы плоскосложенного рукава б (фиг. 2). Величину контакта торцов рукава с канавкой 30 (фиг. 4) можно менять, в зависимости от того, сколько связывающего вещества и по какое количество петельных столбиков необходимо наносить. Это осуществляется передвижением ванн 10 (фиг. 3) по кронштейну 31 в направлении к рукаву или от него или заменой валиков 11 на валики, имеющие другую ширину канавки 30 или и тем и другим одновременно. На фиг. 7 и 8 показаны валики, имеющие различную ширину канавки, вследствие чего ширина нанесенного связывашедего вещества на торец рукава различна. Связыванядее вещество (например водный раствор клея ПВА) подается из герметично закрытого бачка 17 (фиг. 2) в приемную ваниу 13 (фиг 3) до тех пор, пока уровень вещества не закроет отверстие трубки контроля 15 (фиг. 2). После этого прекращается подача воздуха в бачок 17 (фиг, 2) и связывающего вещества в приемную ванну 13. Связывающее вещество из приемной ванны 13 (фиг. 3) по гибким шлангам 12 поступает в ванны 10 и валиками 11 наносится на торцы рукава. Уровень связывающего вещества в приемной ванне 10 понижается, открывается отверстие трубки 15 контроля уровня, воздух поступает в бачок 17 и связьшающее вещество снова поступает в приемную ванну. После нанесения связывающего вещества на торцы рукава последний направляют в устройство для сушки. Перемещая рукав в нагревателях параллельно электронагревательным элементам 23 (-фиг. 6), высушивают связьшающее вещество. После сушки рукав через направляющий валик 31 подают в устройство для накатки. Формула изобретения1. Машина для изготовления тканевязанных рукавов, содержащая шпулярник, механизмы вязания, оттяжки и. накатки, отличающаяся тем, что, с целью повьошения качества вырабатываемых рукавов, она дополнительно содержит расположенные между механизмами оттяжки и накатки по ходу движения рукавов устройства для н несения связывающего вещества на .сгиб рукава и сушки рукавов. 2. Машина поп.1, отличающаяся тем, что устройство для нанесения связывающего вещества содержит ванны, в каждой из которых установлен поворотный валик с канавкой для сгиба рукава, и средство для контроля уровня связывающего вещества. 3. Мс1шина по п. 1, отличающаяся тем, что устройство для сушки содержит нагреватели, расположенные параллельно один другому,каждый из которых выполнен в виде вертикапьно установленного коробчатого корпуса с нагревательным элементом и вертикальным пазом для прохождения рукава. Источники информации, принятые во внимайие при экспертизе 1. Кругловязсшьная мгиаина MAP {ТУ-27-06-1750-76).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тканевязаного рукава и кругловязальная машина для изготовления тканевязаного рукава | 1981 |

|

SU988934A1 |

| Способ нанесения полимерного материала на длинномерный текстильный рукав и установка для его осуществления | 1989 |

|

SU1705117A1 |

| всесоюзнАЯ ПАТЕНТНО"Т?ХВГ;^^КАЯБИБЛИО'^ ri-^A Iтрикотажных машин | 1973 |

|

SU380766A1 |

| Ширитель полотна кругловязальной машины | 1976 |

|

SU575389A1 |

| Агрегат для термофиксации кордных шнуров из синтетических волокон | 1974 |

|

SU537148A1 |

| Способ изготовления шлангов | 1977 |

|

SU702089A1 |

| Кругловязальная машина | 1972 |

|

SU442248A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1996 |

|

RU2107216C1 |

| СПОСОБ ВЯЗАНИЯ КОНТУРНЫХ ДЕТАЛЕЙ ИЗДЕЛИЙ И ПОЛОТНА НА ДВУХФОНТУРНЫХ ПЛОСКИХ И КРУГЛОВЯЗАЛЬНЫХ МАШИНАХ И ДВУХФОНТУРНАЯ ВЯЗАЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057828C1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ГРИБНЫМ СУБСТРАТОМ ГРИБНОГО БЛОКА ИЗ ПОЛИЭТИЛЕНОВОГО РУКАВА | 2000 |

|

RU2228605C2 |

rlM i)

ФигЛ

Авторы

Даты

1981-10-23—Публикация

1979-07-13—Подача