(54) КОВШ СКРЕПЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковш скрепера | 1979 |

|

SU785424A1 |

| Ковш скрепера | 1981 |

|

SU1077992A1 |

| Скрепер | 1979 |

|

SU785425A1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049867C1 |

| КОВШ СКРЕПЕРА | 2019 |

|

RU2709573C1 |

| Ковш скрепера | 1980 |

|

SU996648A1 |

| Ковш скрепера | 1980 |

|

SU874897A1 |

| Ковш скрепера | 1987 |

|

SU1553615A1 |

| Ковш скрепера | 1985 |

|

SU1262008A1 |

| Ковш скрепера | 1976 |

|

SU638683A1 |

Изобретение относится к дорожному машиностроению, в частности к скреперам. По основному авт. св. № 785424 известен ковш скрепера, включающий боковые и заднюю стенки, дниш.е с ножом, секционную заслонку, направляющую плиту и гидроциЛиндры управления . С боковыми стенками шарнирио соединены рычаги, которые установлены с возможностью опирания на нож днища и имеют гидроцилиндры поворота и закрепленный на них дополнительный нож. Направляющая плита, посредством шарнирно расположенного у верхнего конца .Дополнительного ножа, соединена с рычагами, а последние выполнены с упорами ограничения поворота плиты. На направляющей плите, выполненной с закругленной верхней кромкой, имеются опорные ребра, закрепленные на лобовой поверхности, задняя стенка выполнена с вырезами под защитные капоты для рычагов и гидроцилиндров их поворота 11. Недостатком такой конструкции является то, что поворот направляющей плиты, после разгрузки ковша в рабочее положение, производится только при следующем цикле копания давлением срезанного грунта. Поэтому при закрывании заслонки перед порожним ходом, ее нижняя кромка нажимает на тыльную сторону направляющей плиты, что может привести к поломкам плиты или заслонки. Кроме того, при зарезании дополнительного ножа в грунт, верхняя кромка, направляющей плиты скользит по поверхности грунта, при этом возможен упор плиты в препятствие, например призму волочения от предыдущего заезда. В результате затрудняется поворот плиты в рабочее положение, а металлоконструкции плиты необходимо обеспечить соответствующую прочность, что приводит к ее утяжелению. Цель изобретения - повышение надежности конструкции ковша. Эта цель достигается тем, что ковш снабжен пружинным механизмом вывода направляющей плиты из нижнего конечного положения, а задняя стенка имеет толкатель, закрепленный на ней с возможностью взаимодействия на конечной стадии разгрузки с направляющей плитой. При этом .пружинный механизм выполняется в виде установленного соосно шарниру соедииеНия рычагов с направляющей плитой и жестко прикрепленного к последней одним из концов торсиона с расположенным на его свободном конце с возможHocTijK) взаимодействия, с дополнительным ножом ограннчителем.

Кроме того, пружннный механизм может быть выполнен в виде продольно прикрепленных к рычагам стаканов с подпружиненными штоками, свободные концы которых имеют расположенные с возможностью взаимодействия с направляющей плитой упоры.

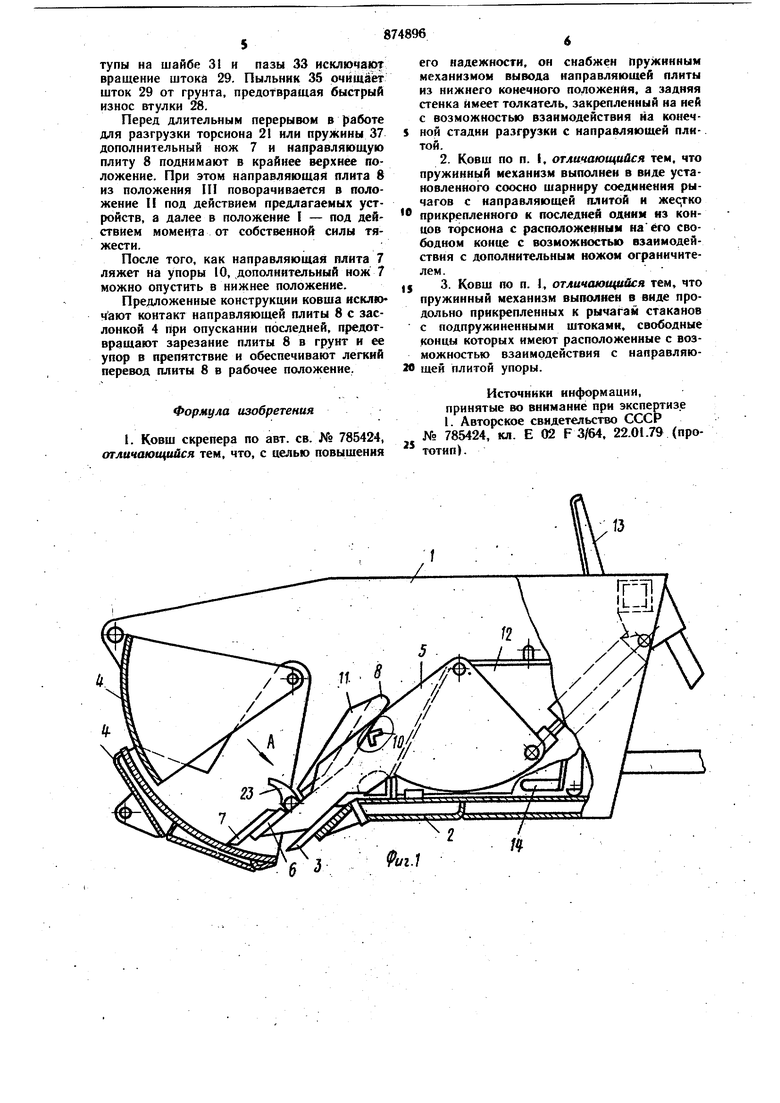

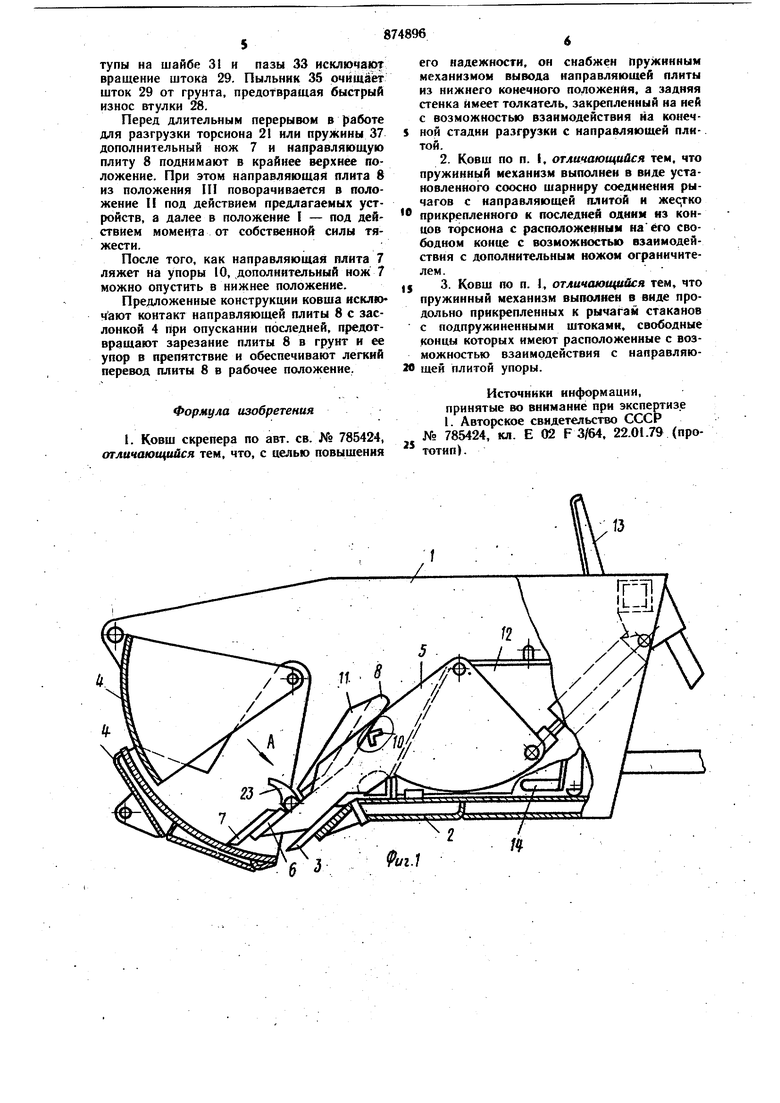

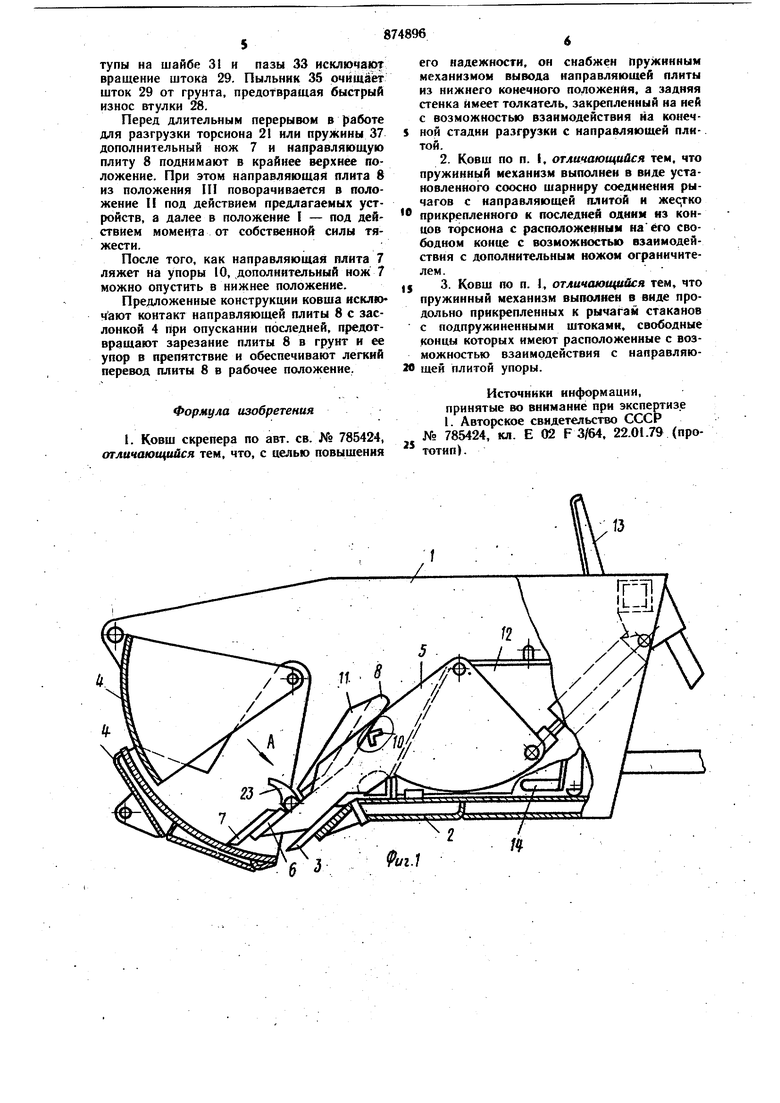

На фиг. I изображен ковш скрепера; на фиг. 2 - то же, пружинный механизм в виде стаканов с подпружиненными штоками; на фиг. 3 - вид А на фиг. I; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3; на фиг. 6 - вид Г на фиг. 2; на фиг. 7 - сечение Д -Д на фиг. 6; на фиг. 8 - сечение Е-Е на фиг. 7; на фиг. 9 - схема поворота направляющей плиты.

Ковш скрепера состоит из боковых стенок 1, жестко соединенных с днищем 2, на котором установлен нож 3. Передняя заслонка 4 шарнирно закреплена на боковых стенках 1. На боковых стенках 1 также шарнирно закреплены рычаги-5, нижние части которых жестко связаны поперечной балкой 6, на которой установлен дополнительный нож 7. Направляющая плита 8 при помощи шарниров 9 соединена с поперечной балкой 6 и установлена на упоры 10 рычагов 5. Верхняя кромка направляющей плиты 8 закруглена, а на ее лобовой поверхности имеются опорные ребра. 11. Рычаги 5 закрыты-защитными капотами 12, а в задней стенке 13 выполнены вырезы под капоты. К задней стенке 13 по продольной оси ковша прикреплен толкатель 14, выполненный из пластины. В одном из исполнений ковша (фиг. 1) на нижней кртэмне направляющей плнты 8, соосно с шарнирами 9, посредством V-образных проушин 15 и болтов 16 закреплен торсионный узел 17. К торцам корпуса 18 торсионного узла 17 прикреплена с одной стороны заглушка 19 с прямоугольным отверстием, а с другой - втулка 20. Торсион 21 выполнен из нескольких пластин, соединенных по краям между собой. Один конец торсиона 21 установлен в отверстие заглушки 19, а на другой надета бобышка 22, цилиндрическая часть которой помещена во втулку 20. На бобышке 22 закреплен ограничитель 23. В заглушку 19 и бобышку 22 установлены болты 24, конусные части которых помещены в лунки на концах торсиона 21.

В другом исполнении ковща (фиг. 2) при помощи болтов 25 к рычагам 5 и к стойкам 26, соединенным с рычагами 5, прикреплены стаканы 27.

В конце каждого стакана 27 запрессована втулка 28, через которую проходит щток 29, один конец которого выполнен в виде Г-образного упора 30, а на второй - надета шайба 31, закрепленная на штоке гайкой 32. Шайба 31 имеет выступы, которые входят в пазы 33 на внутренней поверхности стакана 27. Стакан закрыт крыш1 ой 34. Втулка 28 защищена пыльником 35, корпус 36 которого закреплен на донце стака.на 27. На шток 29 надета пружина 37, помещенная между крышкой 34 стакана 27 и шайбой 31.

Разгрузка ковша и подготовка к последующему циклу производится следующим образом.

При разгрузке после подъема заслонки 4

и опускании дополнительного ножа 7 и направляющей плиты 8 (положение I на фиг. 9) производится выдвижение задней стенки 13. При этом за счет воздействия вначале грунта, находящегося в задней части ковЩа, а затем толкателя, 14 на тыльную сторону направляющей плитУ 8, последняя поворачивается вперед на угол J-i (положение II).

В случае исполнения ковша согласно фиг. 1 торсионный узел 17 вращается совместно с направляющей плитой 8 и в этом положении его ограничитель 23 входит в контакт с лобовой поверхностью ножа 7, препятствуя дальнейшему вращению бобышки 22. При дальнейшем повороте направляющей плиты 8 вращается только корпус 18 торсионного узла 17 с заглушкой 19 и втулкой 20. Благодаря этому торсион 21 закручивается. К моменту пересечения верхней кромки направляющей плиты 8 траектории а-Ь движения заслонки 4 (положение

П1), торсион 21 закручивается на угол предварительной закрутки otj. При этом крутящий момент торсиона 21 равен моменту от сил тяжести направляющей плиты 8 и грунта, оставшегося после разгрузки на ее тыльной стороне. В момент упора опорных ребер

11 на поверхность ножа 7 (положение IV), угол закрутки торсиона 21 равен сумме (df+oL). После окончания разгрузки направляющая плита 8 вначале удерживается в положении IV заслонкой А, а затем при перемещении задней стенки 13 назад раскручивается торснон 21, и направляющая плита 8 поворачнвается в положение III. В результате исключается контакт направляющей пл-иты 8 с грунтом при следующем цикле копания, а также с заслонкой 4 при

ее закрывании.

В другом случае исполнения ковщ.а (согласно фиг. 2) в процессе разгрузки ковша направляющая плита 8 поворачивается вперед, зацепляет (в положении II) Г-образные упоры 30 штоков 29 и выдвигает их из стаканов 27. При этом в каждом стакане 27 происходит перемещение шайбы 31 и сжатие пружины 37. Максимальное сжатие пружины 37 соответствует положению IV направляющей плиты 8. После окончания разгрузки, при ходе задней стенки 13 назад, .каждая пружина 37 перемещает в обратном направлении шайбу 31 и шток 29 и поворачивает направляющую плиту 8 не менее, чем на угол обэ (положение 1И). Выступы на шайбе 31 и пазы 33 исключают вращение штока 29. Пыльинк 35 очЙ1цает шток 29 от грунта, предотвращая быстрый износ втулки 28.

Перед длительным перерывом в работе для разгрузки торсиона 21 или пружины 37 дополиительный нож 7 и иаправляющую плиту 8 поднимают в крайнее верхиее положение. При этом направляющая плита 8 из положения III поворачивается в положение И под действием предлагаемых устройств, а далее в положение I - под действием момента от собственной силы тяжести.

После того, как направляющая плита 7 ляжет на упоры 10, дополнительный нож 7 можно опустить в нижнее положение.

Предложенные конструкции ковша исклю чают контакт направляющей плиты 8 с заслонкой 4 при опускании последней, предотвращают зарезание плиты 8 в грунт и ее упор в препятствие и обеспечивают легкий перевод плиты 8 в рабочее положение.

Формула изобретения

I. Ковш скрепера по авт. св. № 785424, отличаюи ся тем, что, с целью повышения

его надежности, он снабжен пружинным мехаиизмом вывода иаправляюшей плиты из нижнего конечного положения, а задняя стенка Имеет толкатель, закрепленный на ней с возможностью взаимодействия на конечной стадии разгрузки с направляющей пли-. той.

прикрепленного к последней одним из концов торсиоиа с расположенным на его свободном конце с возможностью взаимодействия с дополнительным ножом ограничителем.

Источники информации, принятые во внимание при экспертиз.е 1. Авторское свидетельство СССР № 785424, кл. Е 02 F 3/64, 22.01.79 (прототип).

Б-В

Л///////////////.////j у//////////I//// /////VF7

n« « Й 2

(ui.d г.г

Авторы

Даты

1981-10-23—Публикация

1979-12-10—Подача