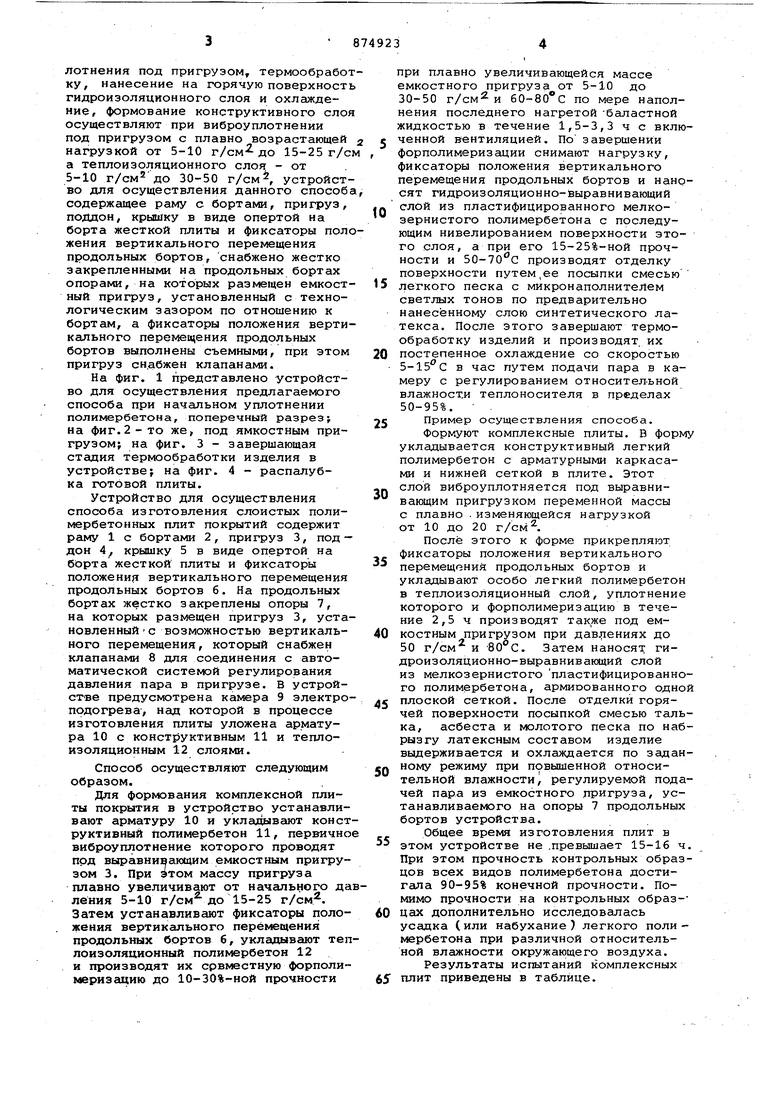

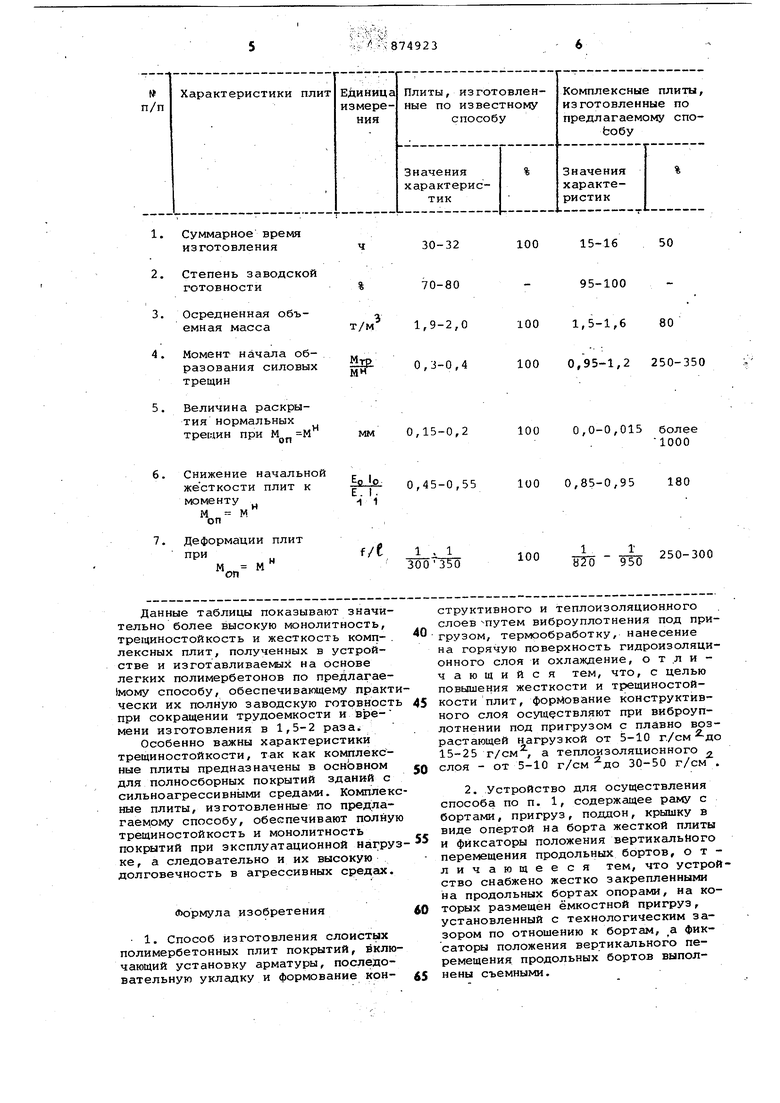

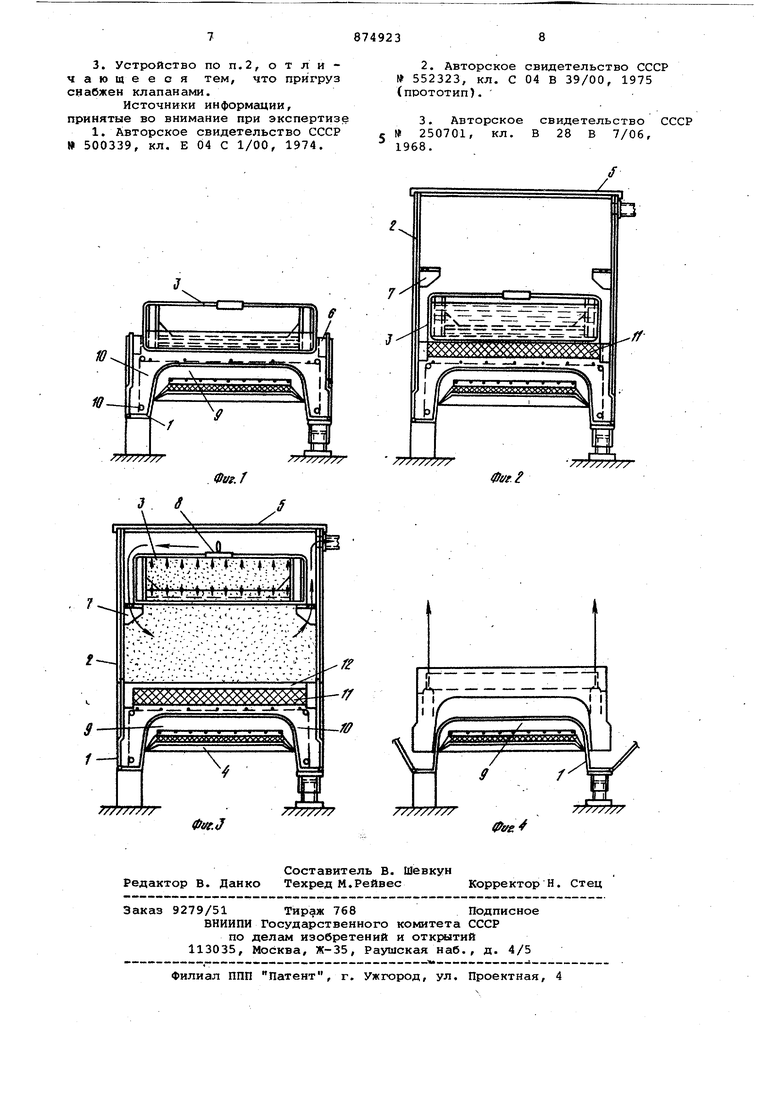

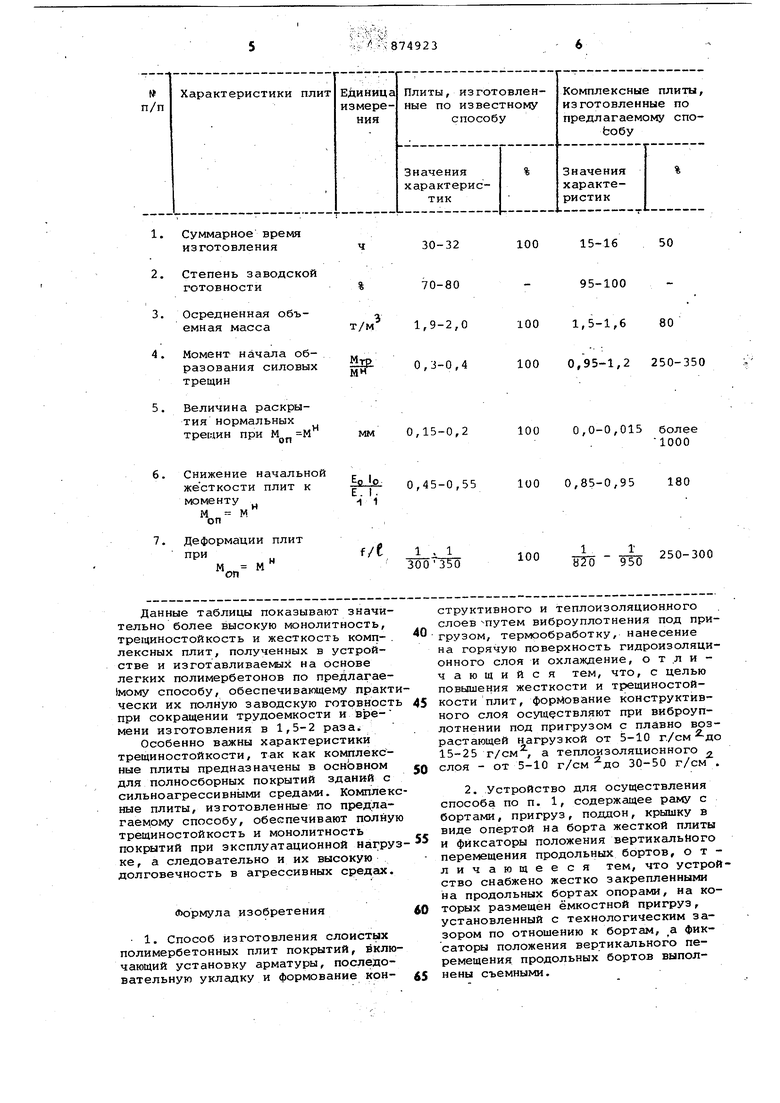

Изобретение относится к строител ству, а именно к изготовлению химически стойких комплексных плит, пре назначенных для полносборных покрытий с безрулонной кровлей зданий с агрессивными средами, и может быть использовано на транспорте, в сельс ком хозяйстве) в химической, электр металлургической, пищевой и других отраслях народного хозяйства. Известен способ изготовления трехслойных плит, включающий укладк конструктивного и теплоизоляционных слоев и отделку поверхности flj. Недостатком известного способа является то, что он не позволяет получить комплексные плиты покрытий полной заводской готовности с требуемыми эксплуатационными параметрами. Наиболее близким из известных по своей технической сущности и дос тигаемому результату к предлагаемом является способ изготовления слоистых полимербетонных плит покрытий, включакхоий установку арматуры, посл довательную укладку и формование конструктивного и теплоизоляционног слоев путем виброуплотнения под пригрузом, термообработку, нанесениё на горячую поверхность гидроизоляционного слоя и охлаждение 2 . Недостатками данного способа являются повышенная энергоемкость изготовления и материалоемкость оборудования для высокотемпературной термообработки, при этом режим формования не позволяет обеспечить требуемое параметры монолитности и трещиностойкости готовых изделий. Известно устройство для осуществления такого способа, содержащее раму с бортами, пригруз, поддон, крышку в виде опертой на борта жесткой плиты и фиксаторы положения вертикального перемещения продольных бортов з. Однако такое устройство не обеспечивает получение требуемэй жесткости и трещиностойкрсти йзготавливаекых плит. Цель изобретения - повышение жесткости и трещиностойкости плит. Поставленная цель достигается тем, что в способе изготовления слоистых полимербетонных плит покрытий, включающем установку арматуры последовательную укладку и формование конструктивного и теплоизоляционного слоев путем выброуплотнения под пригрузом, термообрабо ку, нанесение на горячую поверхност гидроизоляционного слоя и охлаждение, формование конструктивного сло осуществляют при виброуплотнении под пригрузом с плавно возрастающей нагрузкой от 5-10 г/см до 15-25 г/с а теплоизоляционного слоя - от 5-10 г/см до 30-50 г/см, устройст во для осуществления данного способ содержащее раму с бортами, пригруз, поддон, крышку в виде опертой на борта жесткой плиты и фиксаторы пол жения вертикального перемещения продольных бортов, снабжено жестко закрепленными на продольных бортах опорами, на которых размещен емкост ный пригруз, установленный с технологическим зазором по отношению к бортам, а фиксаторы положения верти кального перемещения продольных бортов выполнены съемными, при этом пригруз снабжен клапанами. На фиг. 1 представлено устройство для осуществления предлагаемого способа при начальном уплотнении полимербетона, поперечный разрез на фиг.2 - то же, под ямкостным пригрузом; на фиг. 3 - завершающая стадия термообработки изделия в устройствеJ на фиг. 4 - распалубка готовой плиты. Устройство для осуществления способа изготовления слоистых полимербетонных плит покрытий содержит раму 1 с бортами 2, пригруз 3, поддон 4 крышку 5 в виде опертой на борта жесткой плиты и фиксаторы положение вертикального перемещения продольных бортов 6. На продольных бортах жестко закреплены опоры 7, на которых размещен пригруз 3, уста новленный с возможностью вертикального перемещения, который снабжен клапанами 8 для соединения с автоматической системой регулирования давления пара в пригрузе. В устройстве предусмотрена камера 9 электро подогрева, над которой в процессе изготовления плиты уложена арматура 10 с конструктивным 11 и теплоизоляционным 12 слоями. Способ осуществляют следующим образом. Для формования комплексной плиты покрытия в устройство устанавливают арматуру 10 и укладывают конст руктивный полимербетон 11, первично виброуплотнение которого проводят под выравнивающим емкостным пригрузом 3. При этом массу пригруза плавно увеличивают от начального да ления 5-10 г/см до 15-25 г/см. Затем устанавливают фиксаторы положения вертикального перемещения продольных бортов 6, укладывают теп лоизоляционный полимербетон 12 и производят их срвместную форполимеризацию до 10-30%-ной прочности при плавно увеличивающейся массе емкостного пригруза от 5-10 до 30-50 г/см и бО-вО С по мере наполнения последнего нагретой -баластной жидкостью в течение 1,5-3,3 ч с включенной вентиляцией. По завершении форполимеризации снимают нагрузку, фиксаторы положения вертикального перемещения продольных бортов и наносят гидроизоляционно-Выравнивающий слой из пластифицированного мелкозернистого полимербетона с последующим нивелированием поверхности этого слоя, а при его 15-25%-ной прочности и 50-70 С производят отделку поверхности путем,ее посыпки смесью легкого песка с микронаполнителем светлых тонов по предварительно нанесённому слою синтетического латекса. После этого завершают термообработку изделий и производят, их постепенное охлаждение со скоростью 5-15с в час путем подачи пара в камеру с регулированием относительной влажности теплоносителя в пределах 50-95%. . Пример осуществления способа. Формуют комплексные плиты. В форму укладывается конструктивный легкий полимербетон с арматурными каркасами и нижней сеткой в плите. Этот слой виброуплотняется под выравнивающим пригрузком переменной массы с плавно . изменяющейся нагрузкой от 10 до 20 г/см. После этого к форме прикрепляют фиксаторы положения вертикального перемещгэния продольных бортов и укладывают особо легкий полимербетон в теплоизоляционный слой, уплотнение которого и форполимеризацию в течение 2,5 ч производят также под емкостным пригрузом при давлениях до 50 г/см и . Затем наносят гидроизоляционно-выравнивающий слой из мелкозернистого пластифицированного полимербетона, армированного одной плоской сеткой. После отделки горячей поверхности посыпкой смесью талька, асбеста и молотого песка по набрызгу латексным составом изделие выдерживается и охлаждается по заданному режиму при повышенной относительной влажности, регулируемой подачей пара из емкостного пригруза, устанавливаемого на опоры 7 продольных бортов устройства. Общее время изготовления плит в этом устройстве не .превышает 15-16 ч. При этом прочность контрольных образцо в всех видов полимербетона достигала 90-95% конечной прочности. Помимо прочности на контрольных образцах дополнительно исследовалась усадка (или набухание ) легкого поли - мербетона при различной относительной влажности окружающего воздуха. Результаты испытаний комплексных плит приведены в таблице.

Суммарное время изготовления

Степень заводской готовности

Осредненная объемная масса

Момент начала образования силовых трещин

Величина раскрытия нормальных третин при м М

Снижение начальной жесткости плит к моменту

н

%п Деформации плит при

н

оп Данные таблицы показывают значительно более высокую монолитность, трещиностойкость и жесткость комплексных плит, полученных в устройстве и изготавливаег«ых на основе легких полимербетонов по предлагае мому способу, обеспечивающему практ чески их по-лную заводскую готовност при сокрсодении трудоемкости и врёмени изготовления в 1,5-2 раза Особенно важны характеристики трещиностойкости, так как комплекс ные плиты предназначены в оснЬвном для полносборных покрытий зданий с сильноагрессивными средами. Комплек ные плиты, изготовленные по предлагаемому способу, обеспечивают полну трещиностойкость и монолитность покрытий при эксплуатационной нагру ке, а следовательно и их высокую долговечность в агрессивных средах лормула изобретения 1. Способ изготовления слоистых полимербетонных плит покрытий, вклю чающий установку арматуры, последовательную укладку и формование кон30-32

70-80

т/м1,9-2,0

,3-0,4

мм 0,15-0,2

100 0,0-0,015 более 1000

Eplo

0,45-0,55

100 0,85-0,95 180

Е. I.

100 -Ш - -glu 0-300

300350 структивного и теплоизоляционного слоев - путем виброуплотнения под пригрузом, термообработку, нанесение на горячую поверхность гидроизоляционного слоя и охлаждение, отличающийся тем, что, с целью повышения жесткости и трещиностойкости плит, формование конструктивного слоя осуществляют при виброуплотнении под пригрузом с плавно возрастающей нагрузкой от 5-10 г./см до 15-25 г/см, а теплоизоляционного слоя - от 5-10 г/см до 30-50 г/см . 2. Устройство для осуществления способа по п. 1, содержащее раму с бортами, пригруз, поддон, крышку в виде опертой на борта жесткой плиты и фиксаторы положения вертикального перемещения продольных бортов, отличающееся тем, что устройство снабжено жестко закрепленными на продольных бортах опорами, на которых размещен ёмкостной пригруз, установленный с технологическим зазором по отношению к бортам, .а фиксаторы положения вертиксьльного перемещения продольных бортов выполнены съемными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ДВУХКОНСОЛЬНЫХ ПЛИТ-ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183157C1 |

| Способ изготовления комплексных строительных элементов и установка для его осуществления | 1976 |

|

SU648414A1 |

| Способ изготовления комплексныхКОНСТРуКций и уСТАНОВКА для ЕгООСущЕСТВлЕНия | 1979 |

|

SU835761A1 |

| Способ изготовления слоистой панели | 1975 |

|

SU552323A1 |

| ТЕРМОБЛОК, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2157875C2 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ УКРУПНЕННЫХ СТЕНОВЫХ ЭЛЕМЕНТОВ И СТЕНОВОЕ ТЕПЛОСБЕРЕГАЮЩЕЕ ОГРАЖДЕНИЕ ЗДАНИЙ, ПОЛУЧЕННОЕ НА ДАННОЙ ЛИНИИ | 2008 |

|

RU2398677C2 |

| Способ изготовления слоистых строительных изделий | 1982 |

|

SU1060599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ВСПЕНЕННОГО ПОЛИСТИРОЛА | 2002 |

|

RU2267473C2 |

| Способ изготовления двухслойных плит | 1987 |

|

SU1497182A1 |

| Способ изготовления утепленных строительных плит | 1988 |

|

SU1682213A1 |

Авторы

Даты

1981-10-23—Публикация

1980-02-15—Подача