(54) СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ .ГРОХОЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения дробленого материала | 1978 |

|

SU860882A1 |

| СИТО | 2005 |

|

RU2306986C2 |

| Сито | 1980 |

|

SU906629A1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Способ управления процессом грохочения и вибрационный грохот | 1987 |

|

SU1419756A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1803198A1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Прибор для автоматического контроля забивки и обрыва сеток грохотов | 1960 |

|

SU134552A1 |

| Способ регенерации отработанных песчано-смоляных стержневых и формовочных смесей | 1976 |

|

SU1016040A1 |

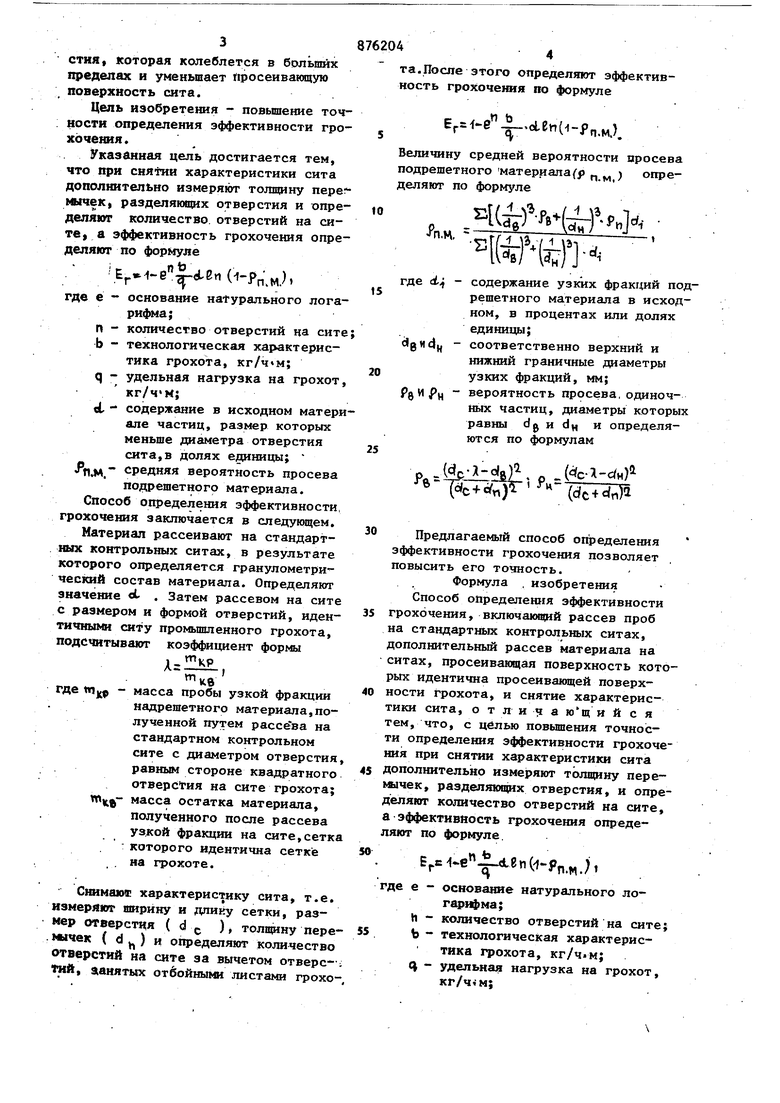

Изобретение относится к обогащени угля, рудных и нерудных материалов, а именно к сортировке материалов по крупности частиц, и может быть испол зовано при проектировании дробильно.сортировочных фабрик, для оптимизации режима работы фабрик. Известен способ определения эффективности грохочения ГП t вкпючаю ций рассев проб на стандартных контрольных ситах, дополнительный рассев материала на ситах, просеивающая поверхность которых идентична просеивающей поверхности грохота, снятие характеристики сита, а расчет в.едут по формуле Гс- аоо-сД.100 где С - процентное содержание нижнего.класса в исходном материа ле (определяется путем рассе ва представительных проб исходного материала йа лабораторном сите с размером и формой отверстий, идентичными ситу промьшшенного грохота); А - вес отобранной пробы верхнего продукта грохочения; А - вес пробы верхнего продукта после отсева из нее зерен нижнего класса.на лабораторном сите. Недостатком известного способа является то, что применение его ограничено одной нагрузкой, обеспечивающей максимальную зффективность, хотя при грохочении многих материалов требуемое качество продуктов разделения достигается при зффективности грохочения значительно меньшей и, кроме того, в нем не обеспечивается высокая точность расчетов. При определении эталонного значения эффективности грохочения измеряют общую площадь сита, но не измеряют толщину стенок, разделяющих отвер3стия, которая колеблется в больших пределах и уменьшает просеивающую поверхность сита. Цель изобретения - повышение точности определения зффективности грохочения. Указанная цель достигается тем, что при снятии характеристики сита дополнительно измеряют толщину пере:мычек, разделяющих отверстия и определяют количество, отверстий на сите, а эффективность грохочения определяют по формуле .м.Ь где е основание на урального логарифма;П - количество отверстий на сите Ь - технологическая характеристика грохота, кг/ч«м; q - удельная нагрузка на грохот кг/чМ; «t - содержание в исходном матери але частиц, размер которых меньше диаметра отверстия сита,в долях единицы; Pfljk. средняя вероятность просева подрешетного материала. Способ определения эффективности грохочения заключается в следующем. Материал рассеивают на стандартных контрольных ситах, в результате которого определяется гранулометрический состав материала. Определяют значение oL . Затем рассевом на сите с размером и формой отверстий, идентичными снту промьшшенного грохота, подсчитывают коэффициент формы КР масса пробы узкой фракции надрешетного материала,полученной путем рассева на стандартном контрольном сите с диаметром отверстия равным стороне квадратного отверс ия на сите грохота; масса остатка материала, полученного после рассева уз.кой фракции на сите,сетк которого идентична сетке на грохоте. Снимаюх характеристику сита, т.е измерляп ширину и длину сетки, разМер отверстия ( d с ) толщину пер М)1чек ( d ) и определяют количество отаерстнй на сите за вычетом отверс- аанятых отбойными листами грохо та.После этого определяют эффективность грохочения по формуле .с1епи-Рп.м.), Величину средней вероятности аросева подрешетного матери ал а (р п.м ) определяют по формуле .(tmn где d - содержание узких фракций подрешетного материала в исходном, в процентах или долях единицы; cJgHd) - соответственно верхний и нижний граничные диаметры узких фракций, мм; Pg И Рц - вероятность просева, одиночных частиц, диаметры которых равны dj и dn и определяются по формулам р .( ciiiEali.p -(с-я-с и) ()a Предлагаемый способ определения зффективности грохочения позволяет повысить его точность. Формула , изобретения Способ определеш1я эффективности грохочения, включающий рассев проб на стандартных контрольных ситах, дополнитепьв{ый рассев материала на ситах, просеивающая поверхность которых идентична просеивающей поверхности грохота, и снятие характеристики сита, о т л и «1 а ющ и и с я тем, что, с целью повышения точности определения эффективности грохочения при снятии характеристики сита дополнительно измеряют толщину пере шчек, разделяюощх отверстия, и определяют количество отверстий на сите, а эффективность грохочения определяют по формуле. E,M-e ±-dgn(f-Pn..), где е - основание натурального логарифма;h - количество отверстий на сите; Ь - технологическая характеристика грохота, кг/ЧМ; ( - удельная нагрузка на грохот, ol,1. Pti.M. 5 8762046 содержание в исходном материа-Источники информации« ле частиц, размер которых мень-принятые во внимание при эксперти,эе ше диаметра отверстия сита в долях .единицы;1. Инструкция по выбору размеров средняя вероятность просева под-5 отверстия сит дпя грохочения щебия решетного материала.и гр«шия. М., 1964, с.4-10.

Авторы

Даты

1981-10-30—Публикация

1978-12-18—Подача