Изобретение относится к области разделения сыпучих материалов по крупности и может быть использовано в коксохимическом производстве для сортировки кокса, а также в угольной, горнорудной, строительной и других отраслях промышленности.

Известно сито, включающее просеивающую поверхность, имеющую одинаковую площадь ячеек по всей длине [1].

Недостатками известного сита являются:

- невысокое качество грохочения;

- быстрый износ просеивающей поверхности, расположенной вначале сита в месте падения сортируемого материала, значительно снижающий срок службы сита.

Известно также сито, имеющее по ходу движения просеиваемого материала различную площадь ячеек [2].

Недостатками этого сита являются:

- быстрый износ первого участка;

- измельчение крупных кусков сортируемого материала, проходящего по всей длине сита;

- невысокое качество грохочения.

На эти же недостатки указано также в источнике [3], где сказано: «Наиболее мелкое сито подвергается быстрому износу от воздействия большого количества материала. Сортирующиеся позже крупные куски замусориваются мелочью, образующейся в результате разрушения кокса в процессе его рассева», а также в источнике [4].

Кроме того, известно сито, где указано, что качество грохочения зависит от содержания в сортируемом материале так называемых трудных зерен, размер которых близок к размерам ячеек сит [5]. Для прохождения трудных зерен необходимо, чтобы их диаметр составлял 0,83 диаметра ячеек сита. При другой форме ячеек сита, например квадратной, необходимым условием прохождения трудных зерен является - площадь зерен должна быть меньше площади ячеек на эту же величину.

Наиболее близким аналогом к заявляемому техническому решению является сито в соответствии с авт. свид. СССР [6], выбранное в качестве прототипа изобретения.

Известное сито включает просеивающую поверхность, состоящую из двух последовательно расположенных по длине сита участков, имеющих различный размер ячеек.

Недостатками известного сита являются:

- некачественный рассев кокса из-за малой длины участка (1/3 длины сита), имеющего больший размер ячеек;

- невысокая эффективность грохочения.

Технической задачей изобретения является повышение качества и эффективности рассева при максимальном выходе крупных фракций просеиваемого материала.

Задача решается тем, что в сите, состоящем из двух, расположенных по длине участков, начальный из которых по ходу движения просеиваемого материала имеет ячейки с меньшим размером, ячейки обоих размеров имеют одинаковую форму, причем форма ячеек по ходу движения просеиваемого материала состоит из четырех зон: первой - треугольной с углом при вершине, равным от 30 до 120 градусов, второй - переходной от треугольной к окружности, третьей - прямоугольной, длиной, равной от 0,25 до 0,75 диаметра окружности, и четвертой - конечной, имеющей форму полукруга диаметром этой же окружности, причем диаметр окружности соответствует граничному размеру зерна просеиваемого материала, а все четыре зоны ячейки составляют по контуру единое целое и имеют в плане каплевидную форму.

Сущность заявленного технического решения поясняется чертежами.

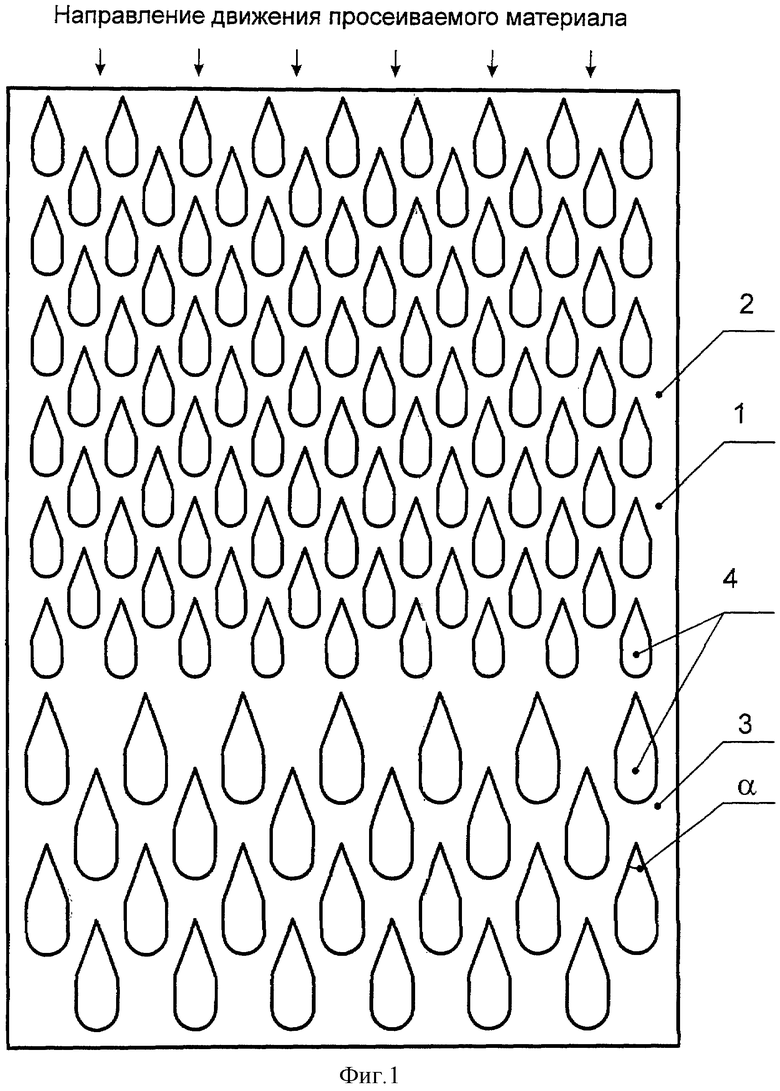

На фиг.1 показано сито, состоящее из двух, расположенных по длине участков с каплевидной формой ячеек.

На фиг.2 приведена каплевидная ячейка сита.

Сито (см. фиг.1) состоит из двух, расположенных по его длине участков 2 и 3, начальный 2 из которых по ходу движения просеиваемого материала имеет ячейки 4 с меньшей площадью. Ячейки на обоих участках каплевидные.

Работа сита осуществляется следующим образом.

Просеиваемый материал поступает на сито с каплевидными ячейками 4 (см. фиг.1). Ячейки сита обращены своими треугольными участками навстречу движению просеиваемого материала. В начальном участке 2 сита 1 происходит преимущественно отсев мелкой фракции. На втором участке происходит окончательный отсев и мелкой, и крупной фракции.

При попадании частицы просеиваемого материала на первую треугольную зону 1 каплевидной ячейки (см. фиг.2) она движется между направляющими до второй - переходной зоны 2, а затем доходит до третьей зоны 3 - прямоугольной, где она и проходит через ячейку.

При этом контакт частицы просеиваемого материала происходит через ячейки по двум точкам. Контакт частицы просеиваемого материала по двум точкам и наличие пазух большой площади (по сравнению с квадратными ячейками) обеспечивают высокую эффективность рассева. Просев частицы через ячейку происходит на прямоугольном участке длиной от 0,25 до 0,75d, где d - диаметр окружности, соответствующей размеру фракции просеиваемого материала.

Длина 0,25d выбрана из условия прохождения частиц на виброгрохоте. Расчеты показывают, что именно при этой минимальной длине третьей зоны ячейки обеспечивается обратный возврат частиц, отскакиваемых от сита во время виброгрохочения.

Верхний предел длины этой зоны - 0,75d ячейки сита выбран из условия наилучшего прохождения частицы через ячейку. При значении, большем 0,75d, возможно заклинивание частиц другими аналогичными частицами при одновременном прохождении через ячейки.

Что же касается угла α при вершине треугольника, то он выбран в пределах от 30 до 120 градусов. Чем меньше угол α, тем больше площадь пазух ячейки и тем больше эффективность рассева. Однако практически этот угол не может быть принят менее 30 градусов, так как при этом затрудняется изготовление пуансонов и матриц для пробивки ячеек на дыропробивных станках. При угле α более 120 градусов, во-первых, значительно снижается площадь пазух и, во-вторых, снижается эффект продвижения зерна от первой - треугольной зоны ко второй и к третьей зонам, где происходит проход зерна через ячейку. В результате этого снижается эффективность рассева.

Пример конкретного исполнения

В цехе сортировки кокса ЗАО «Стандарт-К» ОАО «ММК» провели опыты по сортировке доменных отсевов кокса фракции 0-40 мм. Приготовили две исходные пробы. Исходные пробы состояли из фракций: +25 мм - 30%, 10-25 мм - 40% и 0-10 мм - 30%.

Просев первой пробы производили на стандартном контрольном грохоте через сито с квадратными ячейками.

Просев второй пробы производили на стандартном контрольном грохоте через сито с каплевидными ячейками.

Начальные участки обеих сит имели ячейки меньшего размера по сравнению с ячейками на конечных участках.

Размер ячеек начального участка обеих сит соответствовал граничному размеру зерна просеиваемого материала (25 мм).

Длина конечных участков обеих сит составляла 1/3 длины сита.

Размеры ячеек конечного участка (28 мм) были больше размеров граничного зерна просеиваемого материала в 1,12 раза.

После просева каждый из подрешетных продукт, прошедший через сита с квадратными и каплевидными ячейками, подвергали просеву на стандартном ручном грохоте с квадратными ячейками 25×25 мм и определяли коэффициент грохочения. Результаты приведены в табл.

Опыт 1 касается прототипа.

Опыт 2 касается заявляемого технического решения.

мас.%

мас.%

Как показывают данные табл., наиболее высокий коэффициент грохочения по сравнению с прототипом - для сита с квадратными ячейками (опыт 1, К=79,8%) получен для сита заявляемого технического решения с каплевидными ячейками (опыт 2, К=91,8%).

Источники информации

1. Л.Б.Левенсон. Машины для обогащения полезных ископаемых. Их теория, расчет и проектирование. Госмашметиздат, М.-Л.: 1933, с.31, фиг.10.

2. Л.Б.Левенсон. Машины для обогащения полезных ископаемых. Их теория, расчет и проектирование. Госмашметиздат, М.-Л.: 1933, с.31, фиг.11.

3. Д.А.Мучник и др. Сортировка кокса. «Металлургия», М.: 1968, с.258.

4. Андреев С.Е. и др. Дробление, измельчение и грохочение полезных ископаемых, «Недра». М.: 1980, с.54.

5. Л.Б.Левенсон и др. Дробление и грохочение полезных ископаемых. Госиздат нефтяной и горно-топливной литературы, М.-Л.: 1940, с.520.

6. Авт. свид. СССР №1518025, М. Кл. В07В 1/00, опубл. в БИ №40, 30.10.89 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОРТИРОВКИ КОКСА | 2004 |

|

RU2270060C2 |

| Способ грохочения влажных сыпучих материалов | 1982 |

|

SU1072926A1 |

| Сито | 1987 |

|

SU1518025A1 |

| Центробежный грохот | 1979 |

|

SU858948A1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2018 |

|

RU2683731C1 |

| СПОСОБ ПОИСКА ЗОЛОТОРУДНЫХ ТЕЛ | 2000 |

|

RU2162615C1 |

| БАРАБАННЫЙ СЕПАРАТОР | 2005 |

|

RU2298439C1 |

| Лабораторный аппарат для исследования гранулометрии конгломератов и смесей | 1984 |

|

SU1316716A1 |

| ВАЛКОВЫЙ ГРОХОТ ДЛЯ СОРТИРОВКИ КОКСА | 2006 |

|

RU2329878C1 |

| Сито грохота | 1982 |

|

SU1080885A1 |

Изобретение относится к области разделения сыпучих материалов по крупности и может быть использовано в коксохимическом производстве для сортировки кокса, а также в угольной, горнорудной, строительной и других отраслях промышленности. Сито состоит из двух, расположенных по его длине участков, начальный из которых по ходу движения просеиваемого материала имеет ячейки с меньшим размером, ячейки обоих размеров имеют одинаковую форму. Форма ячеек по ходу движения просеиваемого материала состоит из четырех зон: первой - треугольной с углом при вершине, равным от 30 до 120 градусов, второй - переходной от треугольной к окружности, третьей - прямоугольной, длиной, равной от 0,25 до 0,75 диаметра окружности, и шириной, равной диаметру окружности, и четвертой - конечной, имеющей форму полукруга диаметром этой же окружности. Причем диаметр окружности соответствует граничному размеру зерна просеиваемого материала. Все четыре зоны ячейки составляют по контуру единое целое и имеют в плане каплевидную форму. Технический результат - повышение качества и эффективности грохочения при максимальном выходе крупных фракций просеиваемого материала. 1 табл., 2 ил.

Сито, состоящее из двух расположенных по его длине участков, начальный из которых по ходу движения просеиваемого материала имеет ячейки с меньшим размером, ячейки обоих размеров имеют одинаковую форму, отличающееся тем, что форма ячеек по ходу движения просеиваемого материала состоит из четырех зон: первой - треугольной с углом при вершине от 30 до 120°, второй - переходной от треугольной к окружности, третьей - прямоугольной, длиной от 0,25 до 0,75 диаметра окружности и шириной, равной диаметру окружности, и четвертой - конечной, имеющей форму полукруга диаметром этой же окружности, причем диаметр окружности соответствует граничному размеру зерна просеиваемого материала, а все четыре зоны ячейки составляют по контуру единое целое и имеют в плане каплевидную форму.

| Сито | 1987 |

|

SU1518025A1 |

| Грохот | 1979 |

|

SU839607A1 |

| Сито грохота | 1981 |

|

SU973190A1 |

| Сито | 1980 |

|

SU971511A1 |

| Сито грохота | 1983 |

|

SU1132986A1 |

| ВИБРАЦИОННОЕ СИТО | 1995 |

|

RU2094134C1 |

| Машина для изготовления котлет | 1930 |

|

SU21362A1 |

| Способ получения электропроводнойСАжи | 1976 |

|

SU839441A3 |

| US 3716138 A, 13.02.1973 | |||

| АНДРЕЕВ С.Е | |||

| и др., "Дробление, измельчение и грохочение полезных ископаемых", Москва, "Недра", 1980, с.5, 53-54, рис.29в. | |||

Авторы

Даты

2007-09-27—Публикация

2005-04-27—Подача