СП

о

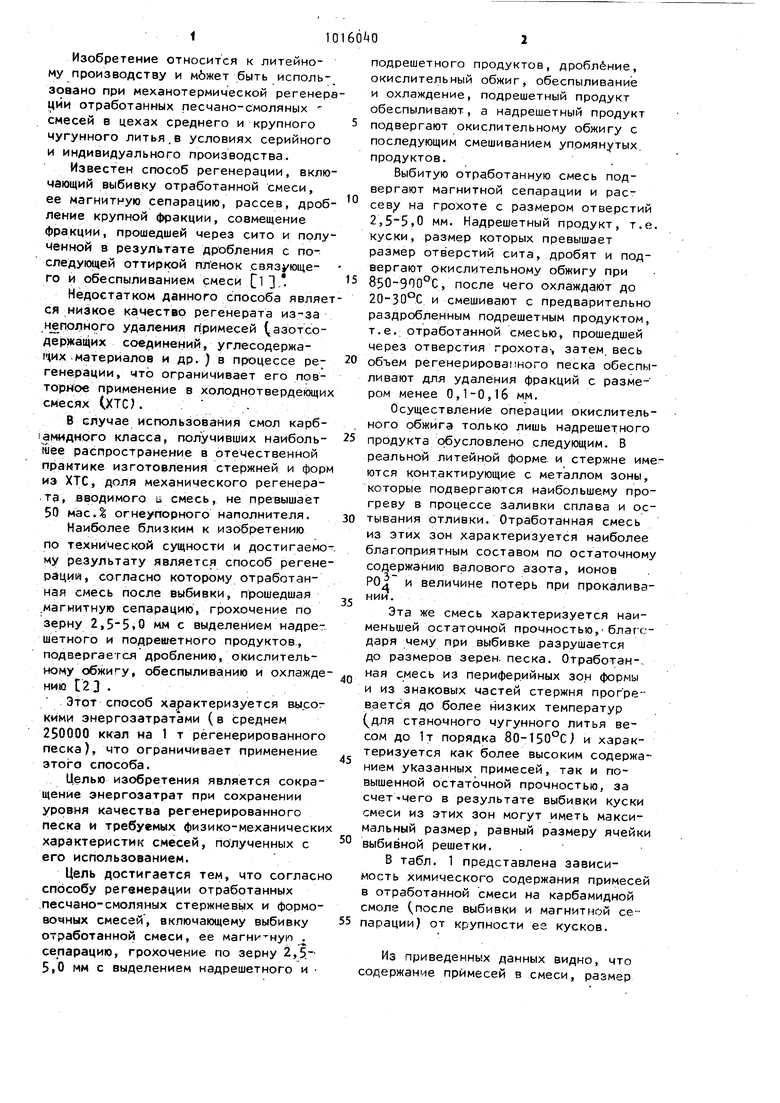

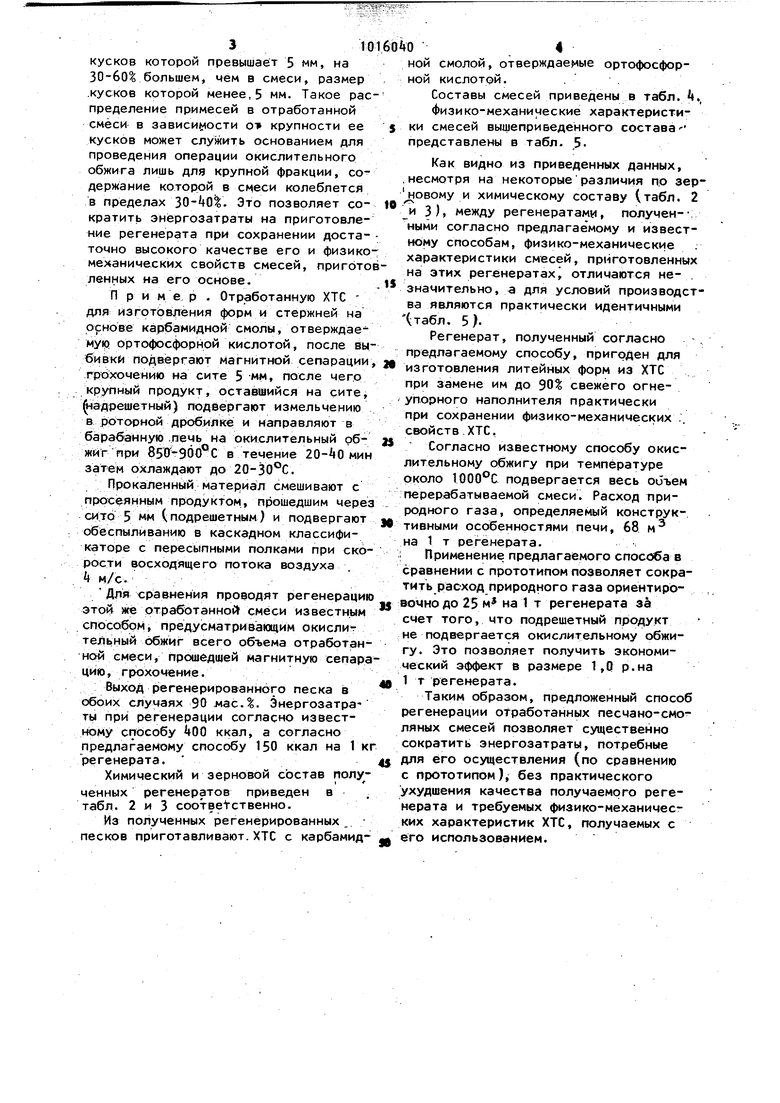

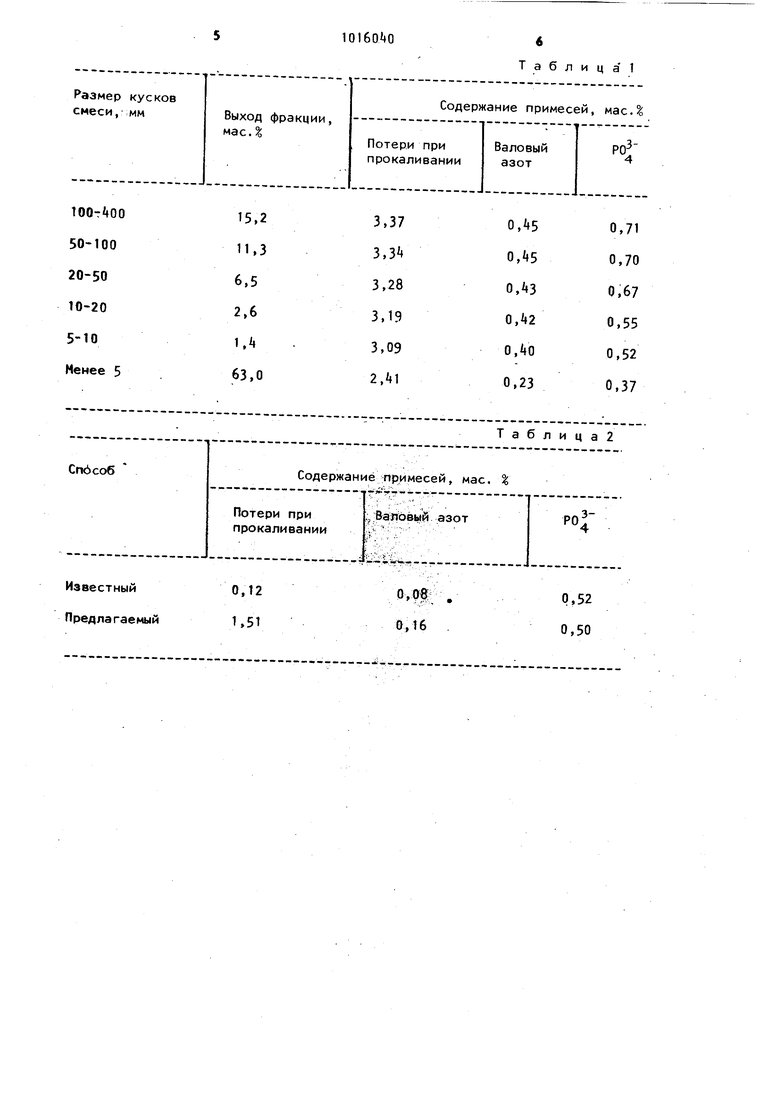

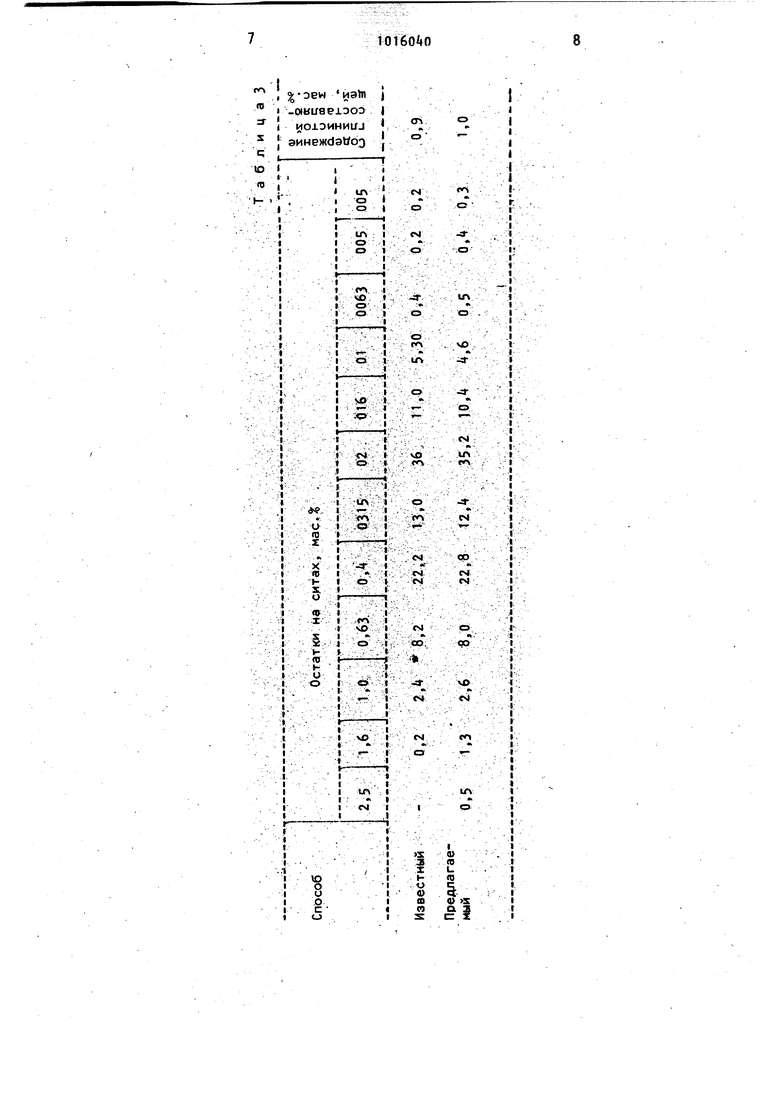

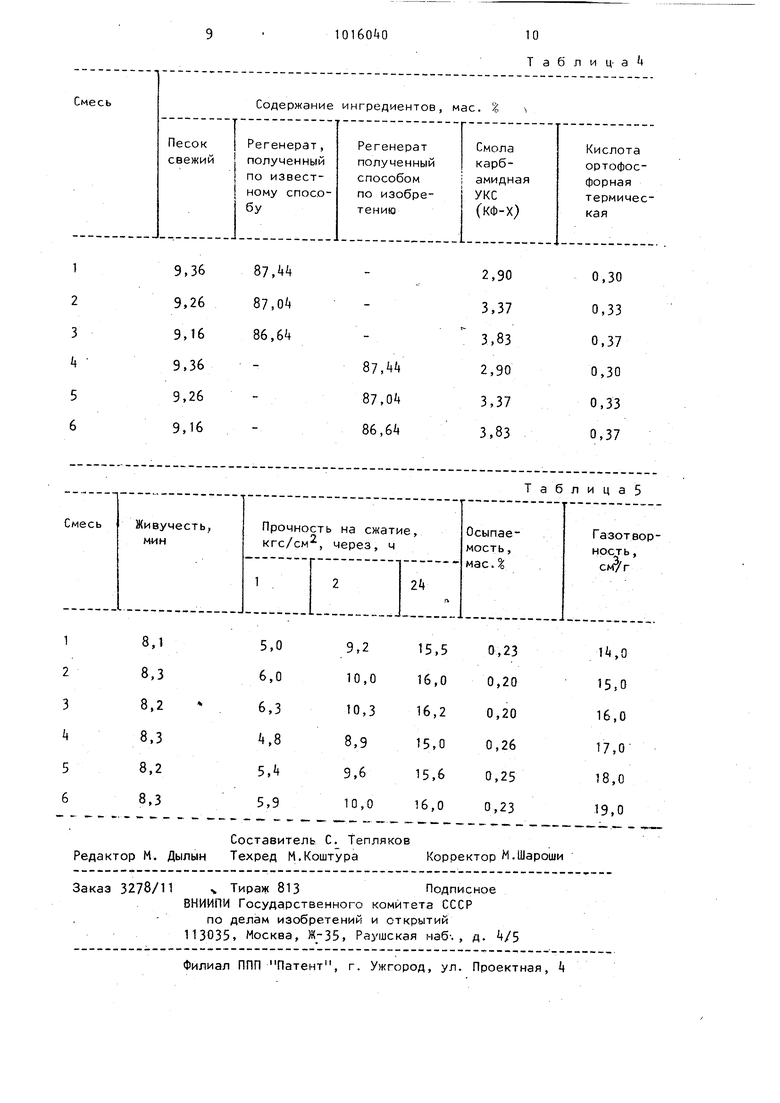

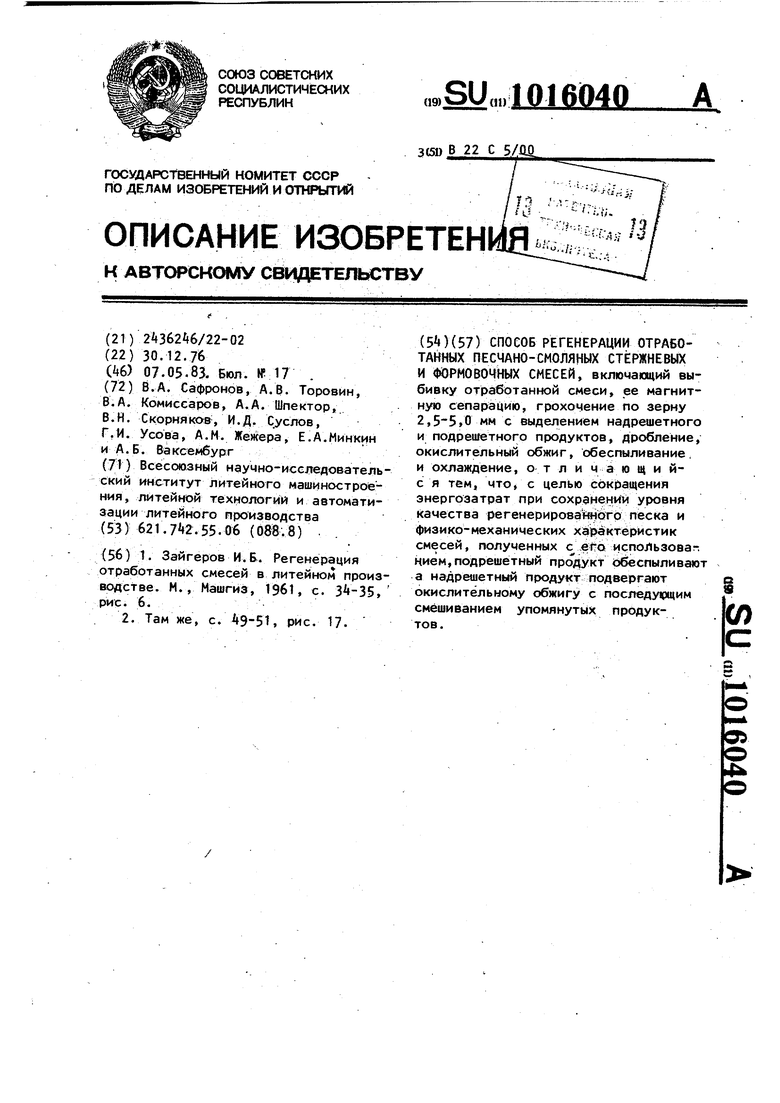

4 Изобретение относится к литейному производству и мбжет быть использовано при механотермической регенер ции отработанных песчано-смоляных смесей в цехах среднего и крупного чугунного литья,в условиях серийного и индивидуального производства. Известен способ регенерации, вклю чающий выбивку отработанной смеси, ее магнитную сепарацию, рассев, дроб ление крупной фракции, совмещение фракции, прошедшей через сито и полу ченной в результате дробления с последующей оттиркой пленок связ /ющего и обеспыливанием смеси Cl Х Недостатком данного способа являе ся низкое качество регенерата из-за неполного удаления примесей азотсодержащих соединений, углесодержаftMx .материалов и др. } в процессе ре; генерации, что ограничивает его повторное применение в холоднотвердеющи смесях (ХТС). В случае использования смол карб(амидного класса, получивших наибольitiee распространение в отечественной практике изготовления стержней и фор из ХТС, доля механического регенера.та, вводимого ii смесь, не превышает 50 мас.% огнеупорного Наполнителя. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ регене раций, согласно которому отработанная смесь после выбивки, прошедшая .магнитную сепарацию, грохочение по зерну 2,,0 мм с выделением надрешетного и подрешетного продуктов, подвергается дроблению, окислительному обжигу, обеспыливанию и охлажде нию 12 3 . Этот способ характеризуется высог кйми энергозатратами (в среднем 250000 ккал на 1 т регенерированного песка), что ограничивает применение этого способа. Целью изобретения является сокращение энергозатрат при сохранении уровня качества регенерированного песка и требуемых физико-механически характеристик смесей, полученных с его использованием. Цель достигается тем, что соглас спЬсобу регенерации отработанных .песчано-смоляных стержневых и формо вочных смесей , включающему выбивку отработанной смеси, ее магнитную . сепарацию, грохочение по зерну 2,5.5,0 мм с выделением надрешетного и подрешетного продуктов, дробление, окислительный обжиг, обеспыливание и охлаждение, подрешетный продукт обеспыливают, а надрешетный продукт подвергают окислительному обжигу с последующим смешиванием упрмянутых. продуктов.. Выбитую отработанную смесь подвергают магнитной сепарации и рассеву на грохоте с размером отверстий 2, мм. Надрешетный продукт, т.е. куски, размер которых превышает размер отверстий сита, дробят и подвергают окислительному обжигу при SSO-SW C, после чего охлаждают до 20-30°С и смешивают с предварительно раздробленным подрешетным продуктом, т.е.. отработанной смесью, прошедшей через отверстия грохота-, затем, весь объем регенерирова1 ного песка обеспыливают для удаления фракций с размером менее 0,1-0,16 мм. Осуществление операции окислительного обжига только лишь надрешетного продукта обусловлено следующим. В реально-й литейной форме и стержне имеются контактирующие с металлом зоны, которые подвергаются наибольшему прогреву в процессе заливки сплава и остывания отливки. Отработанная смесь из этих зон характеризуется наиболее благоприятным составом по остаточному содержанию валового азота, ионов P0j и величине потерь при прокаливании. Эта же смесь характеризуется наименьшей остаточной прочностью,-благодаря чему при выбивке разрушается до размеров зерен, песка. Отработан-, ная смесь из периферийных зон формы и из знаковых частей стержня прогревается до более низких температур (для станочного чугунного литья весом до 1т порядка 80-150°С) и характеризуется как более высоким содержанием указанных примесей, так и повышенной остаточной прочностью, за счет-чего в результате выбивки куски смеси из этих зон могут иметь максимальный размер, равный размеру ячейки выбивной решетки. В табл. 1 представлена зависимость химического содержания примесей в отработанной смеси на карбамидной смоле (после выбивки и магнитной се-парации) от крупности ее кусков. Из приведенных данных видно, что содержание примесей в смеси, размер 310 кусков которой превышает 5 мм, на 30-60 большем, чем в смеси, размер .кусков которой менее,5 мм. Такое рас пределение примесей в отработанной смеси в зависи1 ости от крупности ее кусков может служить основанием для проведения операции окислительного обжига лишь для крупной фракции, содержание которой в смеси колеблется в пределах . Это позволяет сократить энергозатраты на приготовление регенерата при сохранении достаточно высокого качестве его и физико механических свойств смесей, пригото ленных на его основе. П р и м е р . Отработанную ХТС для изготов/гения форм и стержней на основе карбамидной смолы, отверждаемуад ортофосфорйой кислотой, после вы бивки подвергают Магнитной сепарации грохочению на сите 5 мм, после чего крупный продукт, оставшийся на сите, 1адрешетный) подвергают измельчению в роторной дробилке и направляют в бара-банную .печь на окислительный обжиг при 85(Х-9бО С в течение мин затем охлаждают до 20-30 0. Прокаленный материал смешивают с просеянным продуктом, прошедшим чере силго 5 мм (подрешетным) и подвергают обеспыливанию в каскадном классификаторе с пересыпными полками при ско рости восходящего потока воздуха М/с. Для сравнения проводят регенерацию этой же отработанной смеси известным способом, предусматривающим окислит тельный обжиг всего объема отработанной смеси, прошедшей магнитную сепара цию , грохочение . Выход регенерированного песка в обоих случаях 90 мас.%. Энергозатраты при регенерации согласно известному спсэсобу 00 ккал, а согласно предлагаемому способу 150 ккал на 1 к регенерата. Химический и зерновой состав полу ченных регенератов приведен в табл. 2 и 3 cooTBetcTBeHHO. Из полученных регенерированных, песков приготавливают. ХТС с карбамид04ной смолой, отверждаемые ортофосфорной кислотри. Составы смесей приведены в табл.., Физико-механические характеристики смесей вышеприведенного состава представлены в табл. 5Как видно из приведенных данных, .несмотря на некоторые различия по зерновому и химическому составу (табл. 2 и 3), между регенератами, получен--: ными согласно предлагаемому и известному способам, физико-механические характеристики смесей, приготовленных на этих регенератахj отличаются не- . значительно, а для условий производства являются практически идентичными (табл. 5). Регенерат, полученный согласно предлагаемому способу, пригоден для изготовления литейных форм из ХТС при замене им до 90% свежего огнеупорного наполнителя практически при сохранении физико-механических .. свойств ХТС. Согласно известному способу окислительному обжигу при температуре около 1000°С подвергается весь оиъем перерабатываемой смеси. Расход природного газа, определяемый конструктивными особенностями печи, 68 м на 1 т регенерата. Применение предлагаемого споссба в сравнении с прототипом позволяет сократить расход природного газа ориентировочно до 25 м на 1 т регенерата за счет того, что подрешетный продукт не подвергается окислительному обжигу. Это позволяет получить экономический эффект в размере 1,0 р.на 1 т регенерата. Таким образом, предложенный способ регенерации отработанных песчано-смоляных смесей позволяет существенно сократить энергозатраты, потребные для его осуществления (по сравнению с прототипом), без практического ухудшения качества получаемого регенерата и требуемых физико-механических характеристик ХТС, получаемых с его использованием.

т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанных песчано-бентонитовых формовочных и песчано-смоляных стержневых смесей | 1987 |

|

SU1433632A1 |

| Способ термической регенерации отработанных холоднотвердеющих смесей на карбамидном связующем | 1982 |

|

SU1084104A1 |

| Способ термической регенерации песка из отработанных смесей литейных цехов | 1989 |

|

SU1708488A1 |

| Способ регенерации смоляных холоднотвердеющих смесей | 1988 |

|

SU1498586A1 |

| Устройство для регенерации песка | 1986 |

|

SU1411090A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685585A1 |

| Способ термической регенерации песчано-смоляной смеси | 1986 |

|

SU1404155A1 |

| Способ виброрегенерации формовочных песков | 1988 |

|

SU1562058A1 |

| Способ термической регенерации песчано-смоляных формовочных смесей | 1989 |

|

SU1704901A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

63,0

0,12

Известный

0,5

0,71 0. 0,70

О.АЗ 0,67

О.А2 0.55 o.Vo 0.52 0.37

0.23

Таблица2

0(f: .

0,52 0,16 . 0,50

10160АО

87,Н

9,36 87,0 9.26 9.16 86,64 9,36

9,26 9,16

10 Таблиц-аи

2,90

0,30 3,37 0,33 3,83 0,37 0,30 2,90 3,37

0,33 3,83

0,37

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайгеров И.Б | |||

| Регенерация отработанных смесей в литейном производстве | |||

| М., Машгиз, 1961, с | |||

| , рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1983-05-07—Публикация

1976-12-30—Подача