(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для разделения сыпучих материалов | 1979 |

|

SU854462A1 |

| Аппарат для разделения сыпучих ма-ТЕРиАлОВ | 1979 |

|

SU848090A1 |

| Аппарат для разделения сыпучих материалов в кипящем слое | 1988 |

|

SU1577886A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| Установка для разделения сыпучих материалов | 1981 |

|

SU961792A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОСЕИВАЮЩЕЙ МАШИНОЙ | 2012 |

|

RU2486968C1 |

| Классификатор сыпучих материалов | 1970 |

|

SU522861A1 |

| Аппарат для разделения сыпучих материалов | 1980 |

|

SU899164A1 |

| Аппарат для разделения сыпучих материалов | 1980 |

|

SU917867A1 |

| Способ подготовки угольной шихты для коксования | 1991 |

|

SU1824416A1 |

I

; Изобретение относится к разделе- нию сыпучих материалов, например угольной шихты, в аппаратах с кипящим слоем и может найти применение в коксохимической, угольной и смежных отраслях промьшшенности.

Известен способ управления разделением угольной шихты в аппаратах с кипящим слоем, основанный на принципах пневмомеханической сепарации, где осуществляется ручное управление процессом по технологическим пг раметрам tQ.

Известный способ управления не обеспечивает высоких качественноколичественных показателей процесса

.разделения.

Известен способ автоматического управления процессом разделения сыпучих материалов, например угольной шихты, в аппаратах с кипящим слоем путем подачи воздуха в аппарат и йепрерьюного удаления крупных фрак:цйй tiy.

Т1звестнь1Й способ имеет низкую точг ность управления, а так как гранулометрический и фракционные составы угольной шихты в процессе работы изменяются в широких пределах, и сам процесс разделения подвержен воздействию стохастически изменяющихся Возмущений и помех, то такой способ управления не обеспечивает оптимального ведения процесса.

10

Цель изобретения - повьш1ение точности управления.

Поставленная цель достигается тем, что определяют величину содержания контрольного класса в конечном про15дукте и по найденной величине изменяют прямо пропорционально скорость удаления KpynJEttix фракций и подачу воздуха в аппарат.

Реализация предлагаемого способа

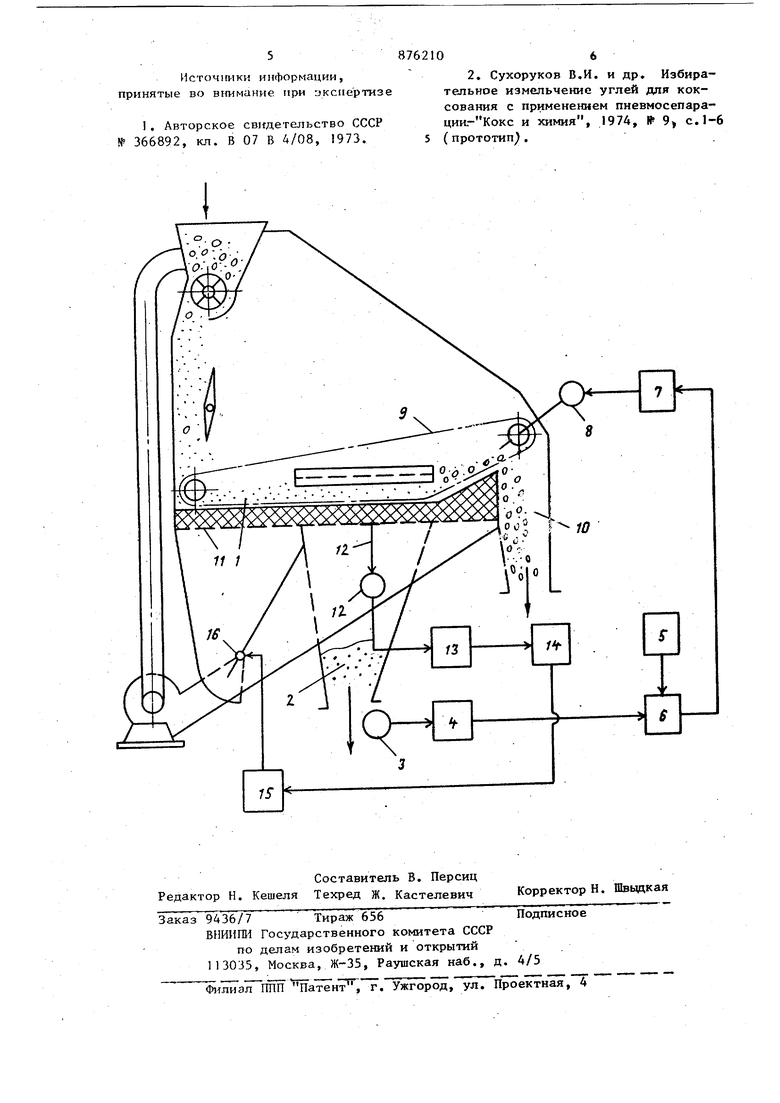

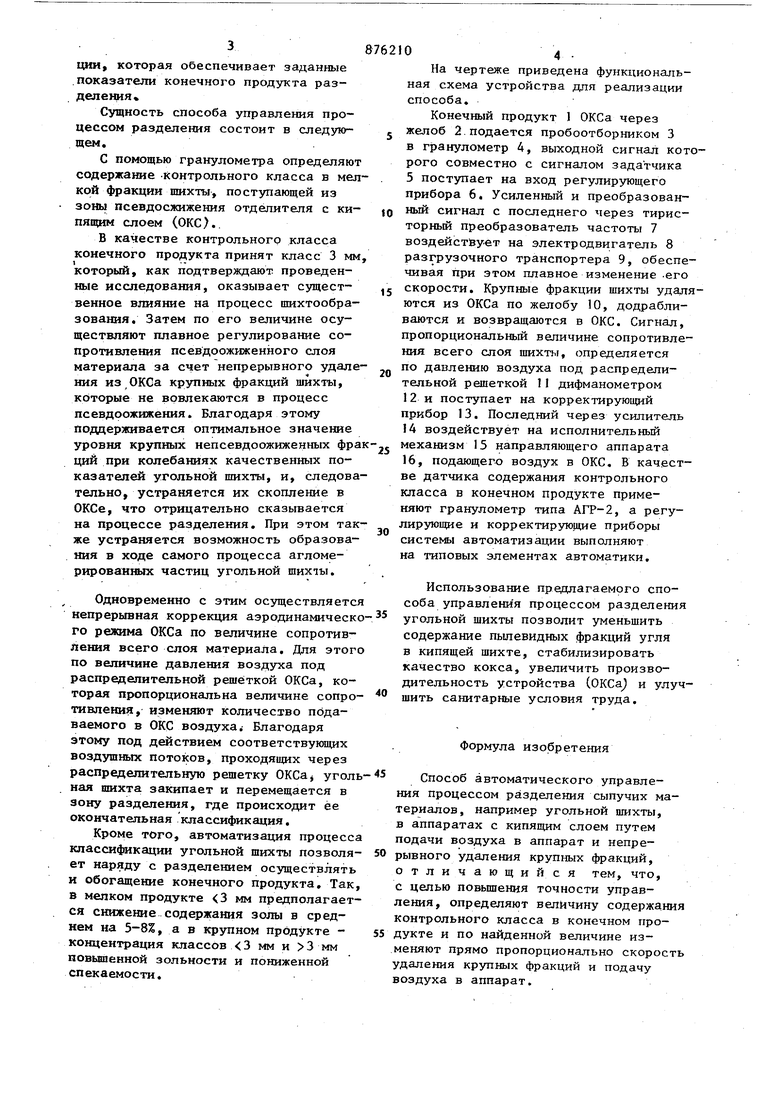

20 управления дает возможность получать непрерывную информацию о ходе.процесса и использовать ее в качестве входных сигналов системы автоматизации которая оОеспечивает заданные показатели конечного продукта разделенияСущность способа управления процессом разделения состоит в следующем. С помощью гранулометра определяю содержание -контрольного класса в ме кой фракции шихты поступающей из зоны псевдосжижения отделителя с ки пящим слоем (оке).. В качестве контрольного класса конечного продукта принят класс 3 м который, как подтверждают проведенные исследования, оказывает существенное влияние на процесс шихтообра зования. Затем по его величине осуществляют плавное регулирование сопротивления псевдоожиженного слоя материала за счет непрерывного удал ния из ОКСа крупных фракций шихты, которые не вовлекаются в процесс псевдоожижения. Благодаря этому поддерживается оптимальное значение уровня крупных непсевдоожиженных фр ций при колебаниях качественных показателей угольной шихты, и, следова тельно, устраняется их скопление в ОКСе, что отрицательно сказывается на процессе разделения. При этом так же устраняется возможность образования в ходе самого процесса агломерированных частиц угольной шихаы. Одновременно с этим ос5пцествляется непрерывная коррекция аэродинамическо го режима ОКСа по величине сопротивления всего слоя материала. Для этого по величине давления воздутса под распределительной решёткой ОКСа, которгш пропорциональна величине сопротивления, изменяют количество подаваемого в ОКС воздуха. Благодаря этому под действием соответствующих воздушных потоков, проходящих через распределительную решетку ОКСа уголь нал пшхта закипает и перемещается в зону разделения, где происходит ее окончательная классификация. Кроме того, автоматизация процесса кпассификацин угольной шихты позволяет наряду с разделением осуществлять и обогащение конечного продукта. Так в мелком продукте 3 мм предполагается снижение содержания золы в среднем на 5-8%, а в крупном продукте концентрация классов 3 мм и 3 мм повьшенной зольности и пониженной спекаемости. O4 На чертеже приведена функциональная схема устройства для реализации способа. Конечный продукт 1 ОКСа через желоб 2.подается пробоотборником 3 в гранулометр 4, выходной сигнал которого совместно с сигналом задатчика 5 поступает на вход регулирзпощего прибора 6. Усиленный и преобразованньш сигнал с последнего через тиристорньй преобразователь частоты 7 воздействует на электродвигатель 8 разгрузочного транспортера 9, обеспечивая при этом плавное изменение -его скорости. Крупные фракции шихты удаляются из ОКСа по желобу 10, додрабливаются и возвращаются в ОКС. Сигнал, пропорциональный величине сопротивления всего слоя шихты, определяется по давлению воздуха под распределительной решеткой 11 дифманометром 12 и поступает на корректирующий прибор 13. Последний через усилитель 14 воздействует на исполнительный механизм 15 направляющего аппарата 16, подающего воздух в ОКС. В качестве датчика содержания контрольного класса в конечном продукте применяют гранулометр типа АГР-2, а регулирующие и корректирующие приборы системы автоматизации выполняют на типовых элементах автоматики. Использование предлагаемого способа управления процессом разделения угольной шихты позволит уменьшить содержание пылевидных фракций угля в кипящей шихте, стабилизировать качество кокса, увеличить производительность устройства (ОКСа) и улучшить санитарные условия труда. Формула изобретения Способ автоматического управления процессом разделения сыпучих материалов, например угольной шихты, в аппаратах с кипящим слоем путем подачи воздуха в аппарат и непрерывного удаления крупных фракций, отличающийся тем, что, с целью повьштения точности управления, определяют величину содержания контрольного класса в конечном продукте и по найденной величине изменяют прямо пропорционально скорость удаления крупных фракций и подачу воздуха в аппарат.

Авторы

Даты

1981-10-30—Публикация

1979-12-17—Подача