Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОСТАВЛЕНИЯ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2009 |

|

RU2395558C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| Способ подготовки шихты для коксования | 1984 |

|

SU1359292A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Способ подготовки угольной шихты для коксования | 1987 |

|

SU1640145A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

| Способ подготовки угольной шихты для получения доменного кокса | 2022 |

|

RU2802027C1 |

Сущность изобретения: объединяют компоненты шихты в группы хорошоспека- ющихся и слабоспекающихся углей. Разделяют группу хорошоспекающихся углей на крупную и мелкую фракции механической классификацией. Группу слабоспекающихся углей измельчают. Затем разделяют измельченные слабоспекающиеся угли на фракции пневмосепарацией. Крупные фракции углей со стадии пневмосепарации измельчают совместно с крупной фракцией хорошоспекающихся углей. После измельчения крупных фракций их направляют на стадию измельчения слабоспекающихся углей. Смешивают мелкие фракции хорошо- и слабоспекающихся углей с получением ших- ты для коксования. 1 ил. 1 табл.

Изобретение относится к технологии подготовки шихты для коксования методом группового дифференцированного дробления компонентов шихты и может быть использовано в коксохимической промышленности.

Целью изобретения является улучшение качества кокса.

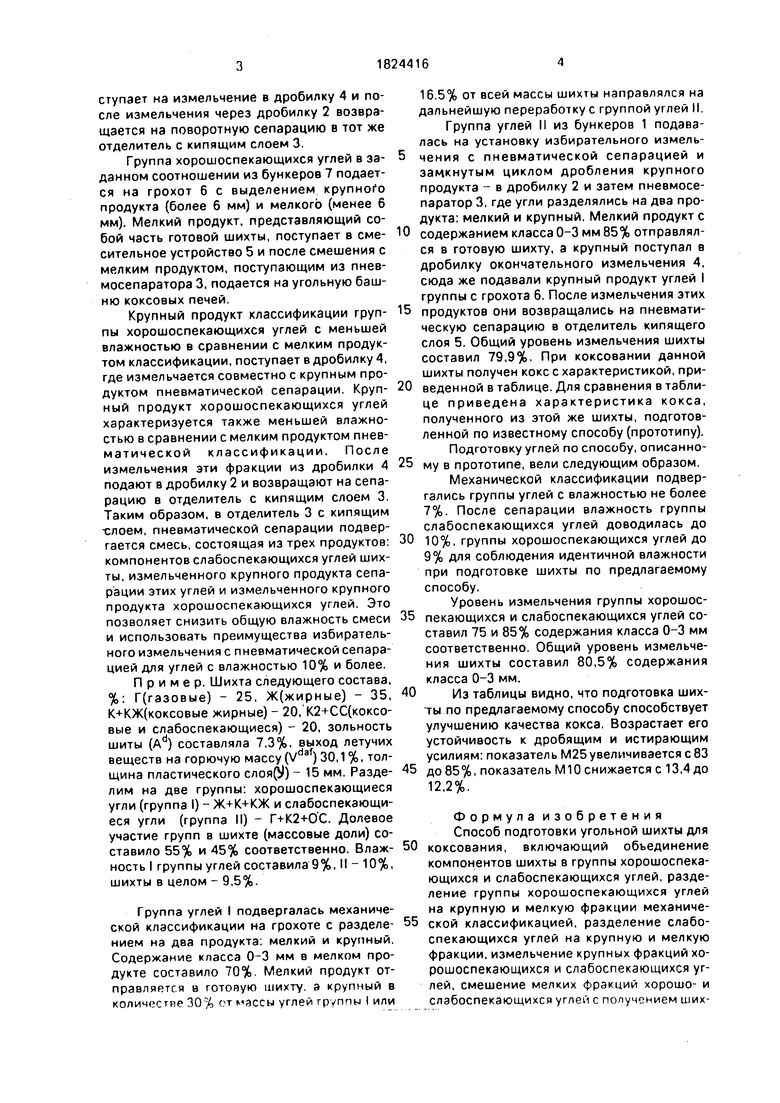

На чертеже показана схема процесса подготовки шихты по предлагаемому способу.

Схема включает дозировочные бункера 1 для потока слабоспекающихся углей, дробилку предварительного измельчения 2, связанную с бункерами 1, отделитель с кипящим слоем - пневмосепаратор 3, связанный с дробилкой предварительного измельчения 2,дробилку крупного продукта 4, связанную с отделителем с кипящим слоем 3, смесительнре устройство 5, связанное с отделителем с кипящим слоем 3, грохот б, связанный со смесительным устройством 5 и дробилкой 4, дозировочные бункера для потока хорошоспекающихся углей 7, связанные с грохотом 6.

Группа слабоспекающихся углей в заданном соотношении из бункеров 1 подает ся в дробилку 2 на предварительное измельчение до содержания 60-65% содержания класса 0-3 мм и далее поступает на пневматическую сепарацию в отделитель с кипящим слоем 3. Здесь происходит разделение на два продукта: на крупный (более 3 мм) и мелкий (менее 3 мм).

Мелкий продукт, представляющий со бой часть готовой шихты, подают в смесительное устройство 5 и далее на угольную башню (коксование). Крупный продукт по00 Ю -N

(

ступает на измельчение в дробилку 4 и после измельчения через дробилку 2 возвращается на поворотную сепарацию в тот же отделитель с кипящим слоем 3.

Группа хорошоспекающихся углей в заданном соотношении из бункеров 7 подается на грохот 6 с выделением крупного продукта (более 6 мм) и мелкого (менее б мм). Мелкий продукт, представляющий собой часть готовой шихты, поступает в смесительное устройство 5 и после смешения с мелким продуктом, поступающим из пнев- мосепаратора 3, подается на угольную башню коксовых печей,

Крупный продукт классификации группы хорошоспекающихся углей с меньшей влажностью в сравнении с мелким продуктом классификации, поступает в дробилку 4, где измельчается совместно с крупным продуктом пневматической сепарации. Крупный продукт хорошоспекающихся углей характеризуется также меньшей влажностью в сравнении с мелким продуктом пнев- матической классификации. После измельчения эти фракции из дробилки 4 подают в дробилку 2 и возвращают на сепарацию в отделитель с кипящим слоем 3. Таким образом, в отделитель 3 с кипящим слоем, пневматической сепарации подвергается смесь, состоящая из трех продуктов: компонентов слабоспекающихся углей шихты, измельченного крупного продукта сепарации этих углей и измельченного крупного продукта хорошоспекающихся углей. Это позволяет снизить общую влажность смеси и использовать преимущества избирательного измельчения с пневматической сепарацией для углей с влажностью 10% и более.

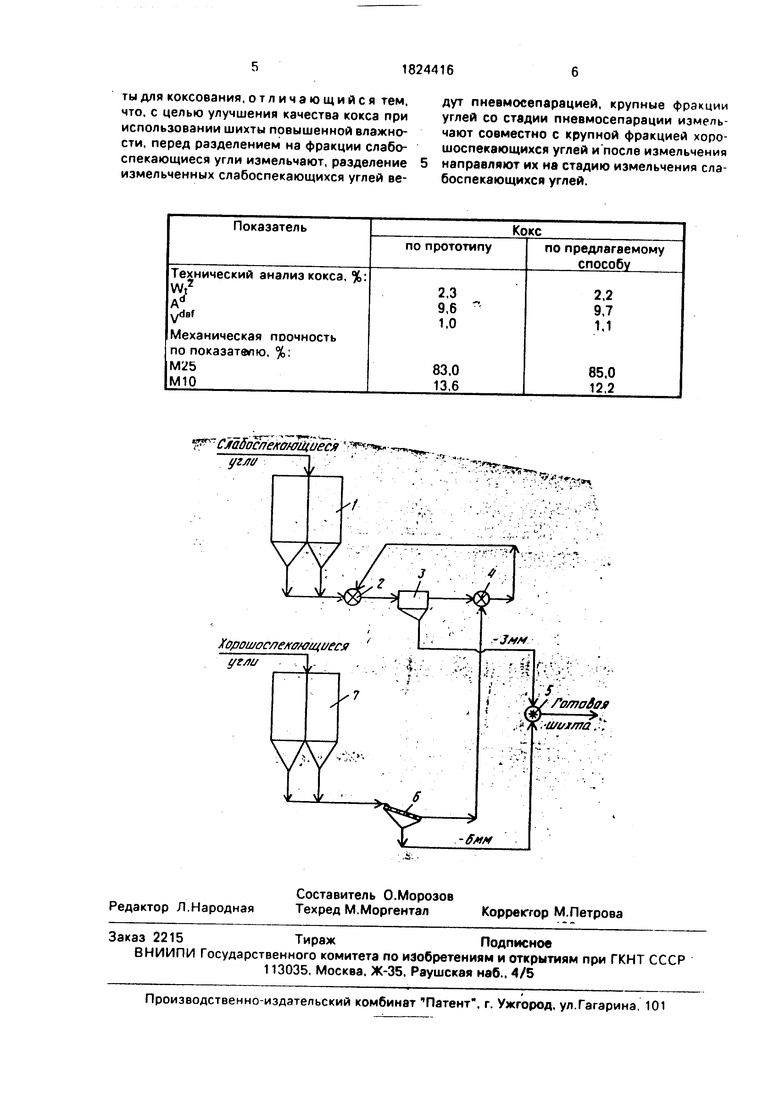

Пример. Шихта следующего состава, %: Г(газовые) - 25, Ж(жирные) - 35, К+КЖ(коксовые жирные) - 20, К2+СС(коксо- вые и слабоспекающиеся) - 20, зольность шиты (Ad) составляла 7,3%, выход летучих веществ на горючую массу (Vdaf) 30,1 %, толщина пластического слоя(9) - 15 мм. Разделим на две группы: хорошоспекающиеся угли (группа I) - Ж+К+КЖ и слабоспекающиеся угли (группа II) - Г+К2+0 С. Долевое участие групп в шихте (массовые доли) составило 55% и 45% соответственно. Влажность I группы углей составила 9%, II - 10%, шихты в целом - 9,5%.

Группа углей I подвергалась механической классификации на грохоте с разделением на два продукта: мелкий и крупный. Содержание класса 0-3 мм в мелком продукте составило 70%. Мелкий продукт отправляется в готовую шихту, а крупный в количестве 30% от массы углей группы I или

16,5% от всей массы шихты направлялся на дальнейшую переработку с группой углей II. Группа углей II из бункеров 1 подавалась на установку избирательного измельчения с пневматической сепарацией и замкнутым циклом дробления крупного продукта - в дробилку 2 и затем пневмосе- паратор 3, где угли разделялись на два продукта: мелкий и крупный. Мелкий продукт с

содержанием класса 0-3 мм 85% отправлялся в готовую шихту, а крупный поступал в дробилку окончательного измельчения 4, сюда же подавали крупный продукт углей I группы с грохота 6. После измельчения этих

продуктов они возвращались на пневматическую сепарацию в отделитель кипящего слоя 5. Общий уровень измельчения шихты составил 79,9%, При коксовании данной шихты получен кокс с характеристикой, приведенной в таблице. Для сравнения в таблице приведена характеристика кокса, полученного из этой же шихты, подготовленной по известному способу (прототипу). Подготовку углей по способу, описанному в прототипе, вели следующим образом. Механической классификации подвергались группы углей с влажностью не более 7%. После сепарации влажность группы слабоспекающихся углей доводилась до

10%, группы хорошоспекающихся углей до 9% для соблюдения идентичной влажности при подготовке шихты по предлагаемому способу.

Уровень измельчения группы хорошоснекающихся и слабоспекающихся углей составил 75 и 85% содержания класса 0-3 мм соответственно. Общий уровень измельчения шихты составил 80,5% содержания класса 0-3 мм.

Из таблицы видно, что подготовка шихты по предлагаемому способу способствует улучшению качества кокса. Возрастает его устойчивость к дробящим и истирающим усилиям: показатель М25увеличивается с 83

до 85%, показатель М10 снижается с 13,4 до 12,2%.

Формула изобретения Способ подготовки угольной шихты для

коксования, включающий объединение компонентов шихты в группы хорошоспекающихся и слабоспекающихся углей, разделение группы хорошоспекающихся углей на крупную и мелкую фракции механической классификацией, разделение слабоспекающихся углей на крупную и мелкую фракции, измельчение крупных фракций хорошоспекающихся и слабоспекающихся углей, смешение мелких фракций хорошо- и слэбоспекающихся углей с получением шихты для коксования, отличающийся тем, что. с целью улучшения качества кокса при использовании шихты повышенной влажности, перед разделением на фракции слабоспекающиеся угли измельчают, разделение измельченных слабоспекающихся углей ве СлаВослекокнЦиёся

дут пневмосепарацией, крупные фракции углей со стадии пневмосепарации измельчают совместно с крупной фракцией хоро- шоспекающихся углей и после измельчения направляют их на стадию измельчения слабоспекающихся углей.

.

SD/noffff «.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Рациональные методы измельчения углей перед коксованием | |||

| Кокс и химия | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Ухмылова Г.С | |||

| Производство кокса в Японии | |||

| Бюл | |||

| Черная металлургия, 1982, №16,3-18. | |||

Авторы

Даты

1993-06-30—Публикация

1991-04-30—Подача