)JLJ р-1 г- -(- и Ь-й к

.

Изобретение относится к автоматизации прокатного производства, а именно к системам автоматической установки положения рабочих валков клетей непрерывного прокатного стана.

Известно устройство, содержащее датчики давления металла на валки, управляющую вычислительную машину, привод нажимных винтов, регулятор положения нажимных винтов. В устройстве рассчитывается начальный раствор валков по выражению

),

где Н - толщина полосы, выходящая

из ii-й . клети;

Pi давление металла на валки i-й клети;

«i

коэффициент жесткости клети ;

с изменение раствора валков, вследствие их нагрева или износа, задается параметрически .

Начальный раствор валков определяется по предварительному расчету давления металла на валки при заданной величине обжатия. Измеренное давление металла на валки сравнивается с давлением, полученным на основе математической модели. Полученное рассогласование отрабатывается с помощью регуляторов положения нажимных винтов 13.

Недостатком устройства является низкая точность проката за счет изменения раствора между валками, вызванного нагревом элементов клети после длительных пауз прокатки или после остановки стана.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, содержащее датчики положения нажимных винтов, задатчики толщины и деформации клети в функции давления металла на валки, два сумматора, датчики давления металла на валки Гмесдозы), фильтр, систему управления двигателем привода на жимного устройства и усилитель-выпрямитель ,,,

Задание толщины подается в виде кодов, определяющих величину начального зазора SP и величину номинального давления Рц. После преобразова НИН кода в напряжение оно подается на вход первого сумматора. В сумматоре осуществляется-вычитание напряжения, пропорционального фактическому давлению Р, снимаемого с усилителя-выпрямителя месдозы, из напряжения задания.

Напряжение, соответствующее разности давления Д Р с выхода первого сумматора, подается на вход фильтра

откуда без гармонической составляющей, обусловленной эксцентрисите-тем залков, поступает frS вход второ,го cyiviMaTopa. При наличии рассогласования между заданной толщиной и фактической появляется управляющее напряжение на входе системы управления двигателем привода нажимного устройства, которое вызовет работу привода в сторону уменьшения полученного отклонения толщины полосы 21.

Недостатками известного устройства является то, что оно не компенсирует изменение раствора валков, вызванное нагревом элементов клети (станины, валков и т.д.) во время прокатки, что приводит к отклонению толщины проката от заданного значения.

Кроме этого, при изменении скорости прокатки частотный диапазон, гармонических составляющих давления, вызванных эксцентриситетом валков, изменяется. Это .приводит к дополнительной ошибке регулирования, так как на входе системы управления пояляется гармоническая составлянадая, которую привод нажимных винтов не в состоянии отработать. При этсм иc пользуются низкочастотные фильтры, которые рассчитываются на подавление гармонических составляющих давл ния при малой скорости прокатки, что также снижает точность проката.

Целью изобретения является повышение точности стабилизации толщины проката.

Поставленная цель достигается тем, что устройство стабилизации толщины проката, содержащее датчик давления металла на валки, датчик положения нажимных винтов, задатчик толщины проката, фильтр, элемент сравнения, сумматор и схему управления двигателем нажимного винта, дополнительно содержит датчик деформации клети, второй элемент сравнения, датчик скорости проката, второй усилитель, причем датчик деформации клети соединен с одним входом второго элемента сравнения, другой вход которого соединен с датчиком давле{)1Ия металла на вешки через первый усилитель и одним входом сумматора, два других входа которого соединены с датчиком положения нажимных винтов и с выходом второго усилителя , а выход сумматора соединен с первьм входом первого элемента сравнения, йа другой вход которого подключен задатчик толщины проката, а выход второго элемента сравнения подключен на вход фильтра, управ ляияций вход которого соединен с датчиком скорости проката, при этом зыход фильтра соединен с входом схе- мы управления двигателем нажимного винта..

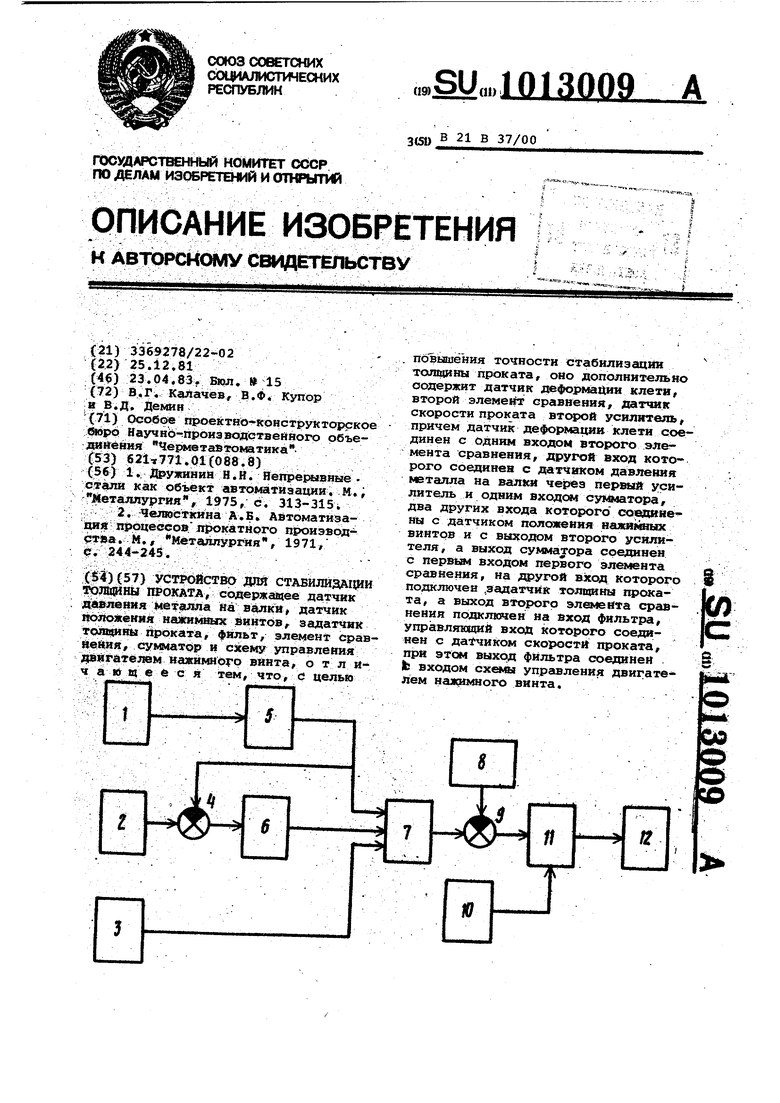

На чертеже представлена блоктсхема предлагаемого устройства.

Схемасодержит дат.чик 1 давления металла на валки, датчик 2 деформации клети, датчик 3 положения нажимных винтов, первый элемент 4 Сравнения, первый и второй усилители 5 и 6 , сумматор 7, задатчик 8 толщины, второй элемент 9 сравнения датчик 10 скорости полосы, фильтр 11, схему 12 управления двигателем нажимных винтов.

Устройство работает следующим образом. .

Перед прокаткой соответствующего сортамента устанавливается заданное положение нажимных винтов, которое контролируется датчиком 3 положения. Толщина проката устанавливается задафчиком толщины. При наличии полосы в прокатной клети датчиком 1 измеряется величина усилия металла на валки, которое производит упругие деформации элементов клети на величину обратную ее жесткости К.. Первый усилитель 5 производит усиление сигнала с выхода датчика 1 на коэффициент, равный

Tf- . При этом сигнал с выхода . . . . 5 соответстзвует величине упругой деформации элементов клети Afip В: процессе прокатки происходит нагрев-элементов клети (станины,, валков), при крторсми появляется дополнительная деформация клети ЛЦ.., Яэмеряема я датчиком 2. Последний устаиовлен на станине клети. Величина деформации элементов клети про. пбр иональна дефоркгации . Поэтою коэффицмент прояед циональн рстй, найденный экбпериментально, устанавливается с помсяцью второго усилителя 6. Таким образом, выходная толщина полрды на выходе клети опр аделится по уравнению

HI Sfe (аЪр4- h IK

S.,. - положение нажимных винтов

Й1

измеренное 3,

К; - коэффициент пропорциональ ностй.

Правая часть выражения (2) суммируется на входе сумматора 7,-и полученное текущее значение толщины полосы сравнивается с заданным, установленным с помощью задатчика 6 на втором элементе 9 сравнения.

При работе стана в установившемся температурном режиме значение C/shpj - л ) К. устанавливается ранным нулю. В MoiieHT отсутствия метйлла в клети величина Ali- соответствует тепловой деформации элементов клети, которая поступает на вход сумматора. Устройство определяет значение межвалкового зазора по уравнению

Oi Sot - ЛЬ, К ,

Температурное расиирение элементов клети А h -|. k измеренное датчиком деформации станитл клети, отрабатывается схемой 12 управления двигателем нажимного винта, KOToiartt иэменит свое положение на величину

Д5 Ah-f , k|, т .е. положение межвалкового зазора установится с учетом теплового рас&афения элементов клети В процессе прокатки полосы величина рассогласования

ей тол1Ф)ны поступает на активный заградительной фильтр 11. Полоса частот этого фияьтра определяе( частотой гармонической составляющей сигнала, обусловленной эксцентриситетом валков. Для изменения частоты фильтра на его управляоовдйй вход подается сигнал скорости Прокатки с датчика 10, что позволяет автсматически изменять частоту фильтра.

Таким образом, дйндкшческие показарели устройства значительно улучшаются, что влияет на повышение точности стабилизации проката.

Технико-экойсжическим преимущестBOM предлагаеМЬго устройства является увеличение выхода годного за счет компенсации-разнотголвдинности проката, вызванной тепловым расши рением элементов клети. Таким образом, устройство за счет подавления

частоты гармонических колебаний

эксцентриситета валков на всем диапазоне скоростей прокатки позволяет повысить качество регулирования толщины проката.

Экономический эффект от внедрения устройства составит 65 тыс. руб

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство для измерения межклетевого натяжения проката | 1985 |

|

SU1247114A1 |

| Устройство импульсного регулирования положения нажимных винтов | 1980 |

|

SU942836A1 |

| Устройство автоматического регулирования толщины проката | 1979 |

|

SU865455A2 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ Трлданы ПРОКАТА, содержащее датчик давления металла tia валки, датчик положения нажимных винтов , задатчик проката, фильт, элемент сравне(|ия, cy «vtaTQp и схему управления двигателем иажнмного виита, о т л ичаю щеёся тем, что, с целью . поЪьваения точности стабилизации толщины проката, оНо дополнительно содержит датчик деформации клети, второй элемент сравнения. Датчик скорости проката усилитель, причем датчик деформации клетИ соединен с одним входом второго элемента сравнения, другой вход которого соединен с датчиком давления мвталла на валю через першлй усилитель и одним входсмсу литора, два других входа которого со едасне- яы с датчиком положения иажи1|Ь{ых винтов и с выходом второго уси1Штеля, a выход сумматора соединен с первш4 входом первого элемента сравнения, на ддаугой вход которого подключен ,задатчик толщины щ оката, a выход второго элеьФеита сравнения подключен на вход фильтра, упра:вляк{аий вход которого соединен с датчиком скорости проката, при этом выход фИльтра соединен . I: входом управления двигателем иажимного винта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дружинин Н.Н | |||

| Непрехялвные стали как объект автоматизагши, М.; Металлургия, 1975, с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| -Челюсткина А.Б | |||

| Автоматизация процессов.прокатного производств | |||

| М., Металлургия, 1971, е | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-25—Подача