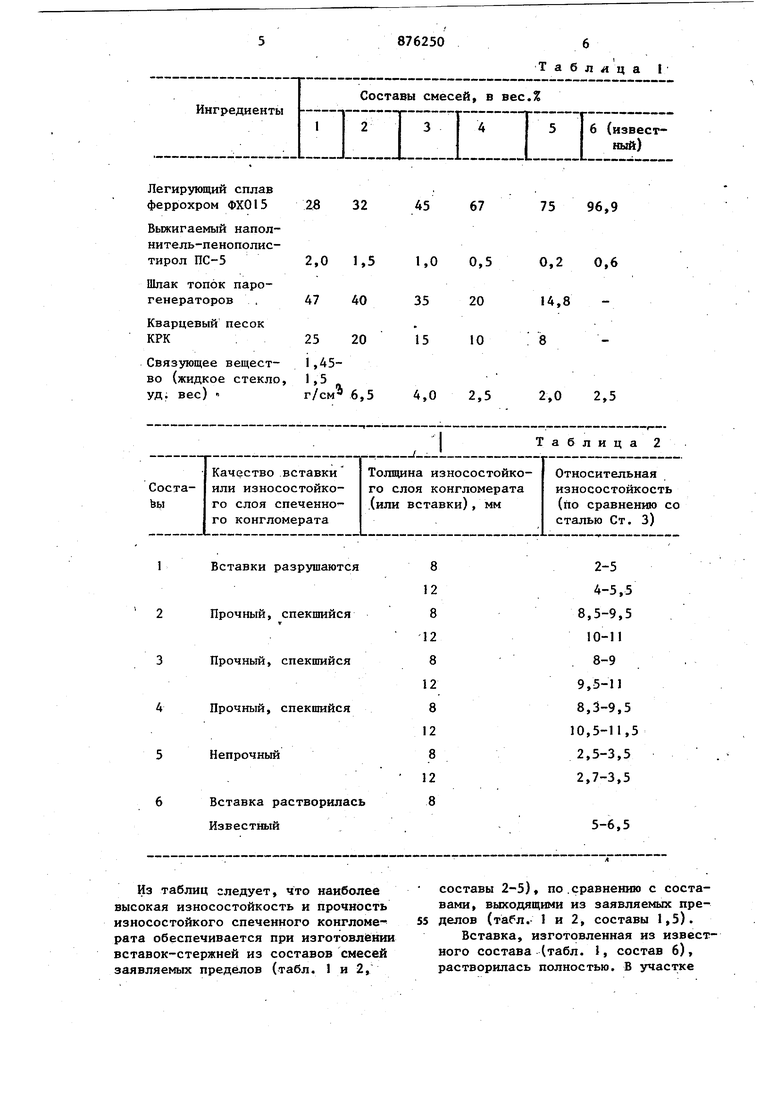

Изобретение относится к черной металлургии, в частности к литейному производству и может быть использовано при изготовлении отливок, работаюпщх в условиях абразивного истирания Известны составы смесей для образования износостойкого локального объема или тонкого поверхностного сло отливки, состоящие из дробленного феррохрома на связке из жидкого стекла для изготовления вставок и устанав ливаемых в полости формы иЗ . Известны составы из легирующих материалов и связуницего, наносимых на поверхность формы в виде краски DQ Однако помещаемые внутрь форшл вставки при заполнении ее жидким металлом полностью растворяются, легируя определенный (окружающий вставку) объем металла, позволяют лишь незначительно повысить износостойкость обработанного объема металла. Это объясняется незначительным количеством переходящего в окружающий вставку металл легирующего элемента. Наносимые на поверхность формы специальные краски легируют слой металла на глубину до 1-2 мм или образуют износостойкий пригар толщиной3-5 мм, неспособные в значительной степени противостоять абразивному истиранию по сравнению с основным металлом. Наиболее близким к предлагаемому техническому решению по достигаемому, эффекту и технической сущности является смесь для изготовления вставок, используемых при локальном легировании, включающая феррохром, жидкое стекло и пенополистирол при заданном соотношении ингредиентов . Однако эта смесь не обеспечивает высокой износостойкости рабочей .поверхности отливок, и кроме того, имеет высокую себестоимость. Цель изобретения - повышение износостойкости рабочей поверхности отлиок и уменьшение себестоимости смери. -38 Поставленная цель достигается тем что смесь дополнительно содержит.золу топок .парогенераторов и кварцевый песок при следующем соотношении ингреди ентов, вес.%: Пенополистирол 1,5-5,0 Жидкое стекло 6,5-2,5 Зола топок.парогенераторов40-20Кварцевый песок 20-10 Феррохром . . Остальное Феррохром используется в качестве легирующего .. сплава и имеет размер фракций 0,5-1,0 мм. Он создает в комп лексе с золой топок парогенераторов и кварцевым песком необходимую износостойкость спеченного конгломерата. Оптимальное количество феррохрома составляет 32-67 вес.%. .Количество феррохрома ниже 32% не обеспечивает, необходимбго легирования окружающего вставку-стержень металла. Количество феррохрома вьппе верхнего предела обусловлено неспекаемостью смеси в конгломерат, хотя объемное легирование . металла обеспечивается . (в количестве до 3,4% хрома в окружающих слоях металла) . Введение перополистирола обусловлено необходимостью образования во вставке-стержне при прокалке полостей, заполняемых металлом. Оптимальным количеством пенополистирола является 1,5-5,0%. Большее количество вводимого наполнителя отри цательно сказывается на прочности вставки-стержня. Ввод вЬгжигаемого наполнителя в количестве менее 0,5% . не обеспечивает образования необходимого количества полостей, заполняемы жидким металлом. Зола топок парогенераторов в пределах 40-20 вес.% обеспе чивает необходимую спекаемость износостойкого слоя под воздействием BI сокой температуры залитого.металла. Температура плавления .золы согласно ГОСТ 2057-49 составляет 1175-1400С, Поэтому под воздействием жидкого и кристаллизующегося металла этот материал размягчается и расплавляется, связывая гранулы феррохрома и кварце- вого песка в единый конгломерат, обладающий высокой износостойкостью в условиях абразивного натирания.. Содержание золы вне заявляемых пределов, как установлено экспериментально, не обеспечивает необходимой износостойкости конгломерата в связи с выкрашиванием гранулометрических составляющих. Жидкое стекло предназначено для обеспечения необходимой прочности вставок-стержней. При вводе значительного суммарного количества 60% золы и кварцевого песка вводят до 6,5% связующего, которое вполне обес-печивает необходимую прочность вставок. Большее количество связующего расходовать неэкономично. Связующее в количестве ниже 2,5% не обеспечивает ДО.ПЖНОЙ прочности вставки. Исследование пригодности предлагаемого состава смеси для образования внутреннего износостойкого слоя проводились на отливках из стали ПОГ13 Л размером ЮОХЗООчбОО мм. В соответствии с предлагаемым и известным составами смеси для образования износостойкого слоя изготовляли стержни-вставки размером 100 х X 100 мм толщиной 8,0 и 12,0 мм в пресс-формах, продували углекислым газом и прокаливали в нагревательной печипри 280-320 0. Вставки-стержни устанавливали в полости формы на расстоянии 10,0 мм от поверхности -формы. Заливку стали осуществляли при температуре 1480 С. Заготовки подвергали закёёпке. Из отливок вырезали образцы и определяли качества спекшегося слоя и относительную износостойкость по сравнению со сталью От 3 в условиях абразивного изнашивания. В табл. 1 и 2 приведены составы и свойства смесей.

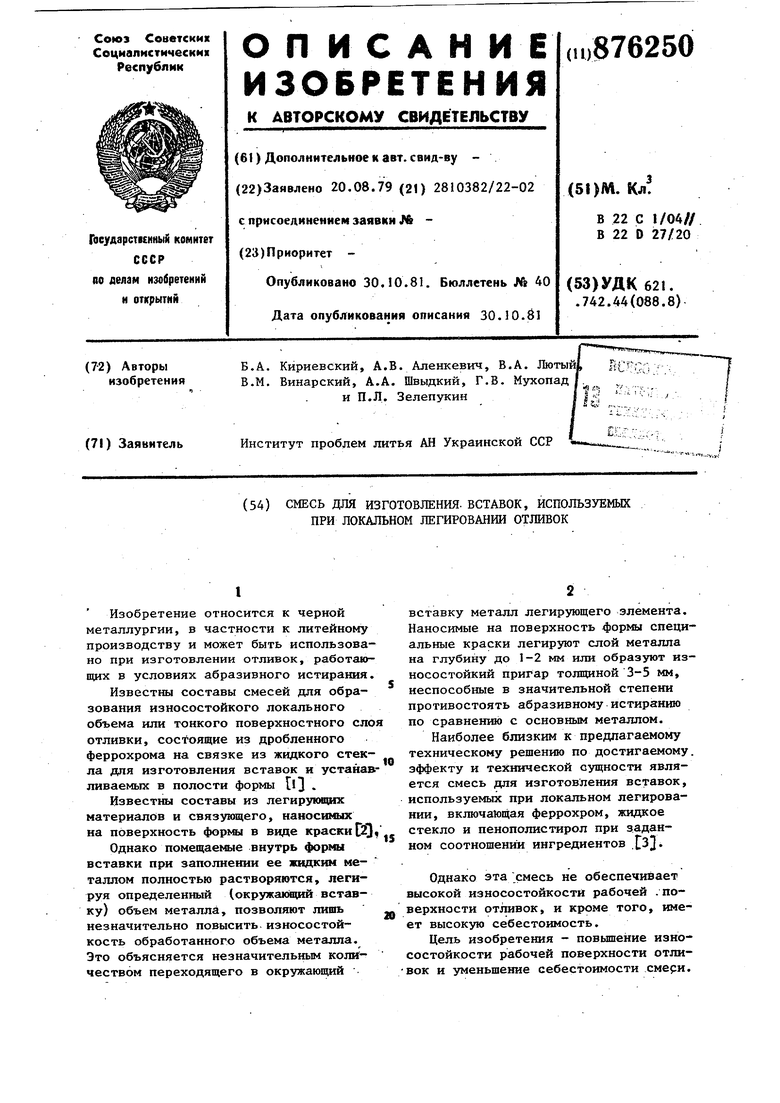

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ изготовления легирующих вставок для локального легирования отливок | 1979 |

|

SU944781A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| Способ поверхностного легирования отливок | 1977 |

|

SU662261A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| Легирующее покрытие для литейных форм и стержней | 1980 |

|

SU859006A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С ЗАДАННЫМИ СВОЙСТВАМИ ТРЕБУЕМЫХ УЧАСТКОВ ПОВЕРХНОСТИ ЗАДАННОЙ ГЛУБИНЫ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2011 |

|

RU2473411C1 |

| Способ изготовления пористых вставок для поверхностного легирования отливок в литейной форме | 1980 |

|

SU917903A1 |

28 32 45 67 2,0 1,5 1,0 0,5 47 40 35 20

25 20 15 10

1,45, 5 „ г/см 6,5 4,0 2,5

Вставки разрушаются

Прочный, спекшийся

т

Прочный, спекшийся

Прочный, спекшийся

Непрочный

Вставка растворилась Известный

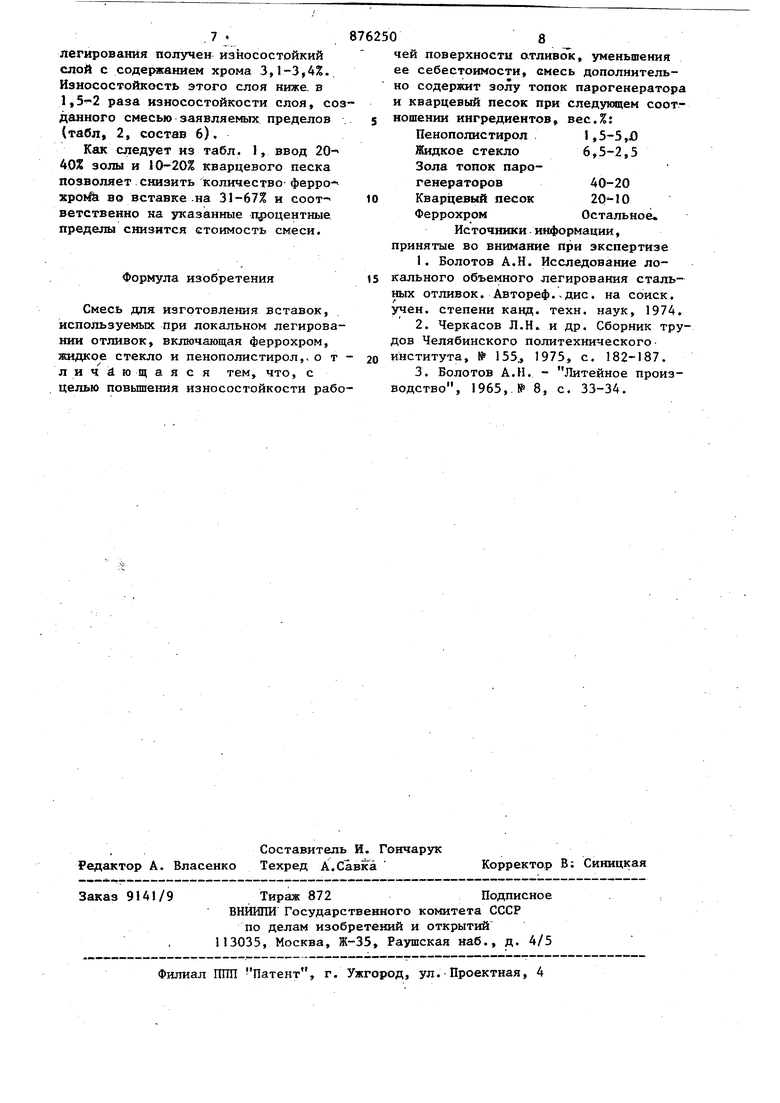

Из таблиц следует, что наиболее высокая износостойкость и прочность износостойкого спеченного конгломерата обеспечивается при изготовлении вставок-стержней из составов смесей заявляемых пределов (табл, 1 и 2,

75 96,9

0,2 0,6 14,8

8

2,0 2,5

Таблица 2

8 12

2-5

4-5,5

8,5-9,5

8 12

10-11

8-9

8 12

9,5-11

8,3-9,5

8 12

10,5-11,5

2,5-3,5

8

2,7-3,5 12

8

5-6,5

составы 2-5), по.сравнению с составами, выходящими из заявляемых пределов (табл.- 1 и 2, составы 1,5).

Вставка, изготовленная из известного состава (табл. 1, состав 6), растворилась полностью. В участке легирования получен износостойкий слой с содертсаняем хрома 3,1-3,4%. Износостойкость этого слоя ниже, в 1, раза износостойкости слоя, со данного смесью заявляемых пределов (табл, 2, состав 6). Как следует из табл. 1, ввод 2040% золы и 10-20% кварцевого песка позволяет снизить количество феррохро во вставке-на 31-67% и соот-ветственно на указанные дроцентные пределы снизится стоимость смеси. Формула изобретения Смесь для изготовления вставок, используемых при локальном легирова нии отливок, включающая феррохром, жидкое стекло и пенополистирол,. о т линующаяся тем, что, с целью повышения износостойкости раб 8 чей поверхности атливок, уменьшения ее себестоимости, смесь дополнительно содержит золу топок парогенератора и кварцевый песок при следующем соотношении ингредиентов, вес.%: Пенополистирол . 1,5-5,Х) Жидкое стекло 6,5-2,5 Зола топок парогенераторов 40-20 Кварцевый песок 20- О Феррохром Остальное. Ис тояники информации, принятые во внимание при экспертизе 1.Болотов А.Н. Исследование локального объемного легирования стальных отливок. Автореф.-дис. на соиск. учен, степени канд. техн. наук, 1974. 2.Черкасов Л.Н.. и др. Сборник трудов Челябинского политехнического института, № 155 1975, с. 182-187. 3.Болотов А.Н. - Литейное производство, 1965, № 8, с. 33-34.

Авторы

Даты

1981-10-30—Публикация

1979-08-20—Подача