; . . ..-. ... ,

Изобрете1ше относится к черной металлург ши, в частиости к литейному производству, а именно к изготовлейию холодильнь1Х плит доменньк печей.,

Известен способ изготовления йтливбкуТЙУ: которому с целью повышения Износостойкости поверхностиого слоя отливок в полость литейной формы со стороны рабочей поверхности отливок помещает разлйчнб1етйё| да1ё добавки, например, гранулироваиного алюминия и куски износостойкого чугуна. Однако этот способ недостаточно эффективен в условиях абразивного изнашивания, которое имеет место при эксплуатации холодильньгх плит

Извести способ изготовления отливок, па которому с целью повышения износостойкости поверхностного слоя отливок иа рабочую поверхность формы наносят слой обмазки толщииой 2-8 мм, содержащий легирующие добавки. Этот слой расплавляется npw заливке металла и образует легированный поверхностный износостойкий слой 2.

Однако указанный слой имеет недостаточно прочную связь с металлом отливки, поэток

му при эксплуатации отливок происходит частичное растрескивание, отслаивание и разрушение износостойкого слоя, что уменьшает срок службы отливок. Величина износостойкого слоя, получаемого этимСпособом, не превышает 3 мм, так как большой слой не может проплавиться при затвердевании отливок. Условия же эксплуатации ряда отливок, в частиости холодильи1.1Х плит, требуют увеличе1«я йзносостой кого СЙ6Я йо 8-10 мм. .....:

Известно также введеине выгораемого ве-

o щества и порошкообразного легирующего материала в состав смеси для изготовления легирующих вставок, используемых при получении отливок с легированным поверхностным ело- ,

S ем 3, Однако известным способом получить износостойкий слой величиной 10 мм и более невозможно.

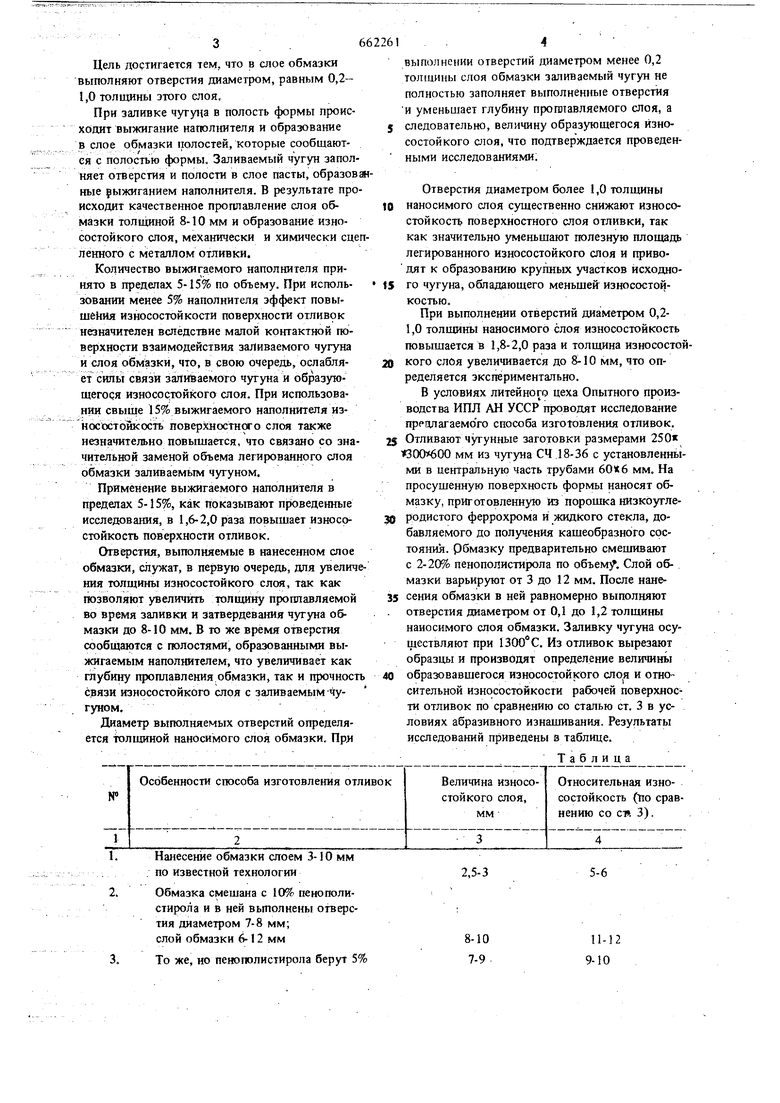

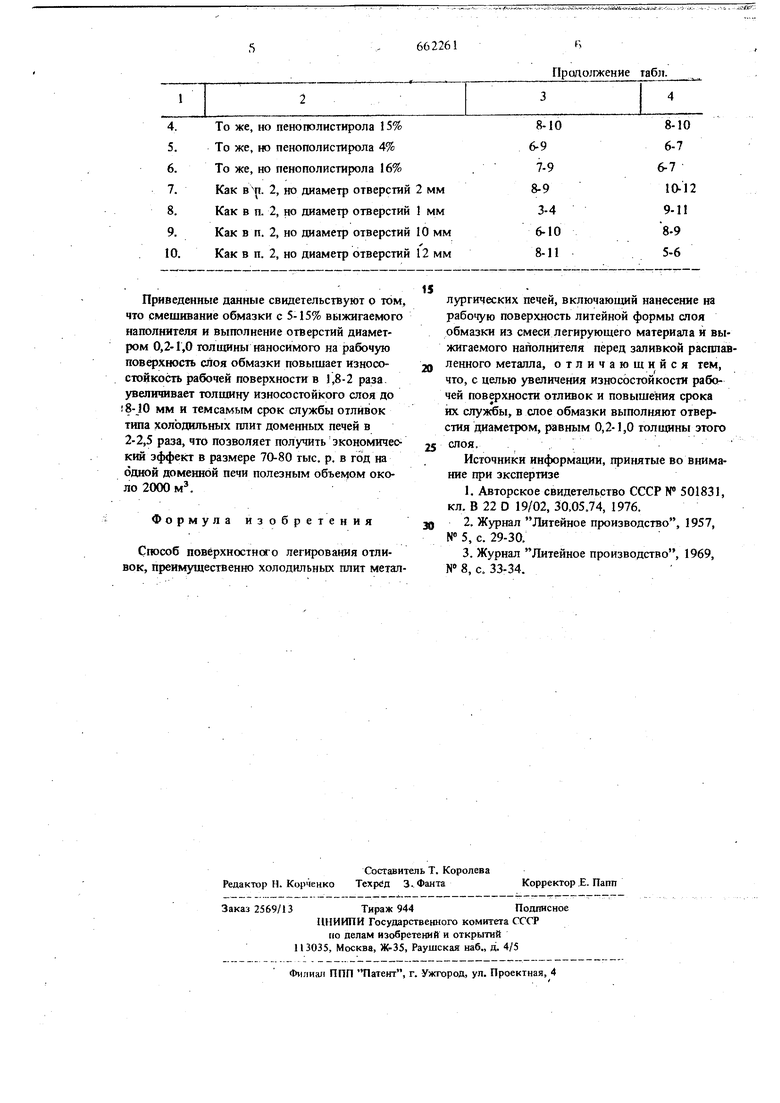

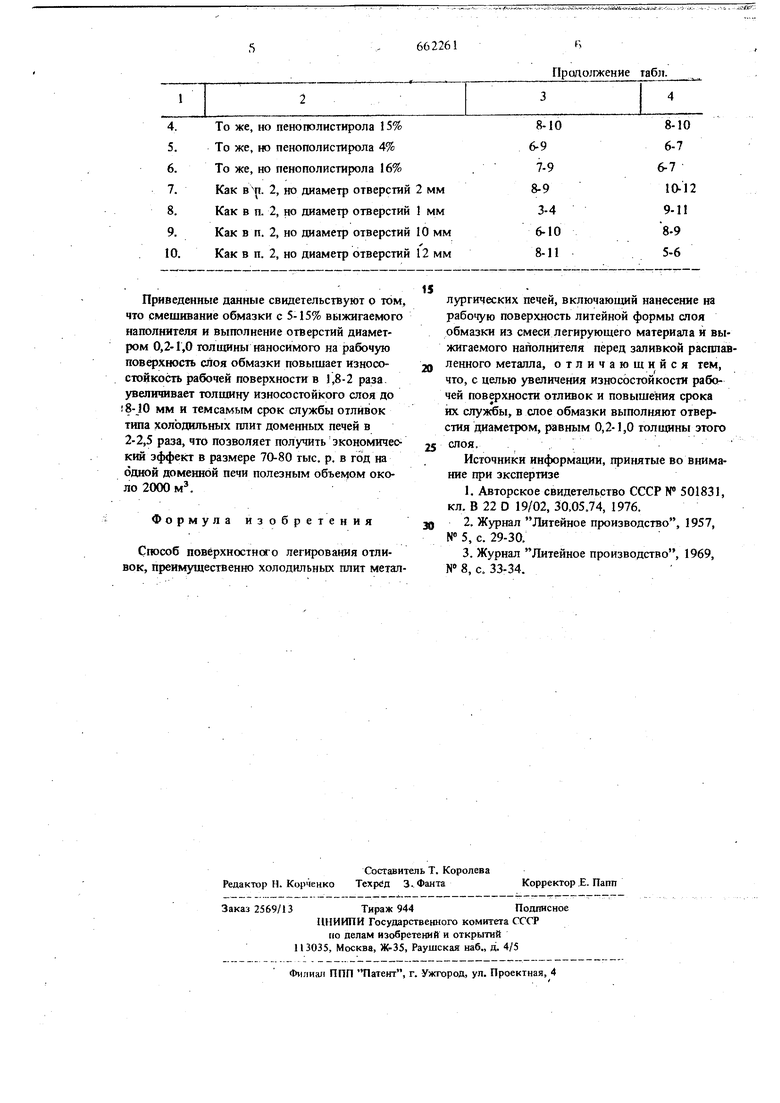

Пелыб изобретения является повышение износостойкости рабочей поверхности отливок, увеличение толщины износостойкого слоя и ерака службы отливок, преимущественно холодильHbix плит домёнИьгхТючей. Цель достигается тем, что в слое обмазки выполняют отверстия диаметром, равным 0,21,0 толщины этого слоя, При заливке чугуна в полость формы происходит выжигание нагголиителя и образование в слое обмазки полостей, которые сообщаются с полостью формы. Заливаемый чугун запол няет отверстия и полости в слое пасты, образов ные рыжиганием наполнителя. В результате про исходит качественное прогшавление слоя обмазки толщиной 8-10 мм и образование износостойкого слоя, механически и химически сц ленного с металлом отливки. Количество выжигаемого наполнителя принято в пределах 5-15% по объему. При использовании менее 5% наполнителя эффект повыше1шя износостойкости поверхности отливок незначителен вследствие малой контактной поверхности взаимодействия заливаемого чугуна и слоя обмазки, что, в свою очередь, ослабляет скль связи заливаемого чугуна и образующегося износостойкого слоя. При использовании свыще 15% выжигаемого наполнителя износостойкость поверхностного слоя также незначительно повышается, что связано со зна чительной заменой объема легированного слоя обмазки заливаемым чугуном. Применение выжигаемого наполнителя в пределах 5-15%, как показывают проведенные исследования, в 1,6-2,0 раза повышает износрстойкость поверхности отливок. Отверстия, выполняемые в нанесенном слое обмазки, служат, в первую очередь, для увелич ния толщины износостойкого елся, так как позволяют увеличить толщину проплавляемой во время заливки и затвердевания чугуна обмазки до 8-10 мм. В то же время отверстия сообщаются с полостями, образованными выжигаемым наполнителем, что увеличивает как глубину проплавления обмазки, так и прочност срязи износостойкого слоя с заливаемым чугуном. Диаметр выполняемых отверстий определяется толщиной наносимого слоя обмазки. При выполнении отверстий диаметром менее 0,2 толщины слоя обмазки заливаемый чугун не полностью заполняет выполненные отверстия и уменьилает глубину проплавляемого слоя, а следовательно, величину образующегося износостойкого слоя, что подтверждается проведенными исследованиями. Отверстия диаметром более 1,0 толщины наносимого слоя существенно снижают износостойкость поверхностного слоя отливки, так как значительно уменьшают полезную площадь легированного износостойкого слоя и приводят к образованию кругшых участков исходного чугуна, обладающего меньщей износостойкостью. При выполнении отверстий диаметром 0,21,0 толщины наносимого слоя износостойкость повышается в 1,8-2,0 раза и толщина износостойкого слоя увеличивается до 8-10 мм, что определяется экспериментально. В условиях литейного цеха Опытного производства ИПЛ АН УССР проводят исследование пррплагаемого способа изготовления отливок. Отливают чугунные заготовки размерами 250 мм из чугуна СЧ 18-36 с установленными в центральную часть трубами мм. На просушенную поверхность формы наносят обмазку, приготовленную из порощка низкоуглеррдистого феррохрома и жидкого стекла, добавляемого до получения кашеобразного состояния. Рбмазку предварительно смешивают с 2-20% пенополистирола по объему. Слой обмазки варьируют от 3 до 12 мм. После нанесения обмазки в ней равномерно выполняют отверстия диаметром от 0,1 до 1,2 толщины наносимого слоя обмазки. Заливку чугуна осуществляют при 1300°С, Из отливок вырезают образцы и производят определение величинь образовавшегося износостойкого слоя и относительной износостойкости рабочей поверхности отливок по сравнению со сталью ст. 3 в условиях абразивного изнашивания. Результаты исследований приведены в таблице. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ поверхностного легирования отливок | 1978 |

|

SU778926A1 |

| Способ получения отливок | 1974 |

|

SU501831A1 |

| Способ поверхностного легирования отливок | 1988 |

|

SU1547944A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2009 |

|

RU2405649C1 |

| Способ поверхностного легирования | 1976 |

|

SU637198A1 |

| Способ изготовления литых заготовок | 1990 |

|

SU1696129A1 |

| Способ изготовления легирующих вставок для локального легирования отливок | 1979 |

|

SU944781A1 |

тия диаметром 7-8 мм; слой обмазки 6-12 мм

То же, но пенополистирола берут 5%

8-10

11-12 7-9 9-10

Приведенные данные свидетельствуют о том что смешивание обмазки с 5-15% выжигаемого наполнителя и выполнение отверстий диаметром 0,2-1,0 толишны наносимого на рабочую поверхность слоя обмазки повышает износостойкость рабочей поверхности в J,8-2 раза. увеличивает толшину износостойкого слоя до 18-10 мм и темсамым срок службы отливок типа холодильных плит доменных печей в 2-2,5 раза, что позволяет получить экономичео кий эффект в размере 70-80 тыс. р, в год на одной доменной печи полезным объемом около 2000 м .

Формула изобретения

Способ поверхности его легирования отливок, преимущественно холодильных плит металПродо)гжение габл.

лургических печей, включающий нанесение на рабочую поверхность литейной формы слоя обмазки из смеси легирующего материала и выжигаемого наполнителя перед заливкой расплавленного металла, отличающийся тем, что, с целью увеличения износостойкости рабочей поверхности отливок и повышения срока их , в слое обмазки выполняют отверстия диаметром, равным 0,2-1,0 толщины этого слоя.

Источники информащ и, принятые во внимание при экспертизе

Авторы

Даты

1979-05-15—Публикация

1977-02-02—Подача