Изобретение относится к литейному производству и, в частности, может быть использовано при локальном легировании отливок в литейных формах.

Известен способ локального легирования отливок, заключающийся в заливке жидкого металла в литейную форму с предварительно установленными в -нее сотообразными вставками {.

Наиболее близким техническим решением к изобретению являете способ местного легирования от.пивок, при котором перед заливкой жидкого металла в форму с рабочей полости устанавливают вставки, предварительно ; изготовленные из смеси легирующих порошков, флюса и связуквдего мате-, риала 2.

Недостатками этих способов является необходимость применения связующих веществ, ухудшающих качество упрочняемого слоя отливки. При этом затрудняется проникновение расплавленного металла к легирующим элементам/ находящимся во вставке, а остатки связукяцих образуют в упрсп- няемой зоне шлаковые раковины.

Цель изобретения - повышение прочности легирующих вставок и качества легированного слоя отливки.

Поставленная цель достигается тем, что согласно способу изготов- . ления .легирующих вставок для локального легирования отливок, включающему их формирование из смеси.легирующих порошков, ф.гаосов и связующего, согласно изобретению легирующие вставки замораживают при -5 -40с в течение 0,5-2 ч, причем в

10 качестве свяэунлцего используют воду в количестве 2-7 вес.%.

Выбор температурного и временного интервалов обусловлен необходимостью сохранения прочности вставки

15 в начальные моменты заливки жидкого металла. Щэи температуре вставки выше из-за низкой прочности она размывается при заливке металлом. Охлаждение ниже требует спе20

циальных холодильных установок и замедляем процесс легирования жидкого металла, приводя к его значительному местному тереохлаждению. Выдержка в течение 0,5-2,0 ч обеспечивает, необходимую прочность вставки и сохргшение ею требуемой конфигурации при заливке.

Цри содержании в смеси для формования вставок воцы менее 2 вес.%

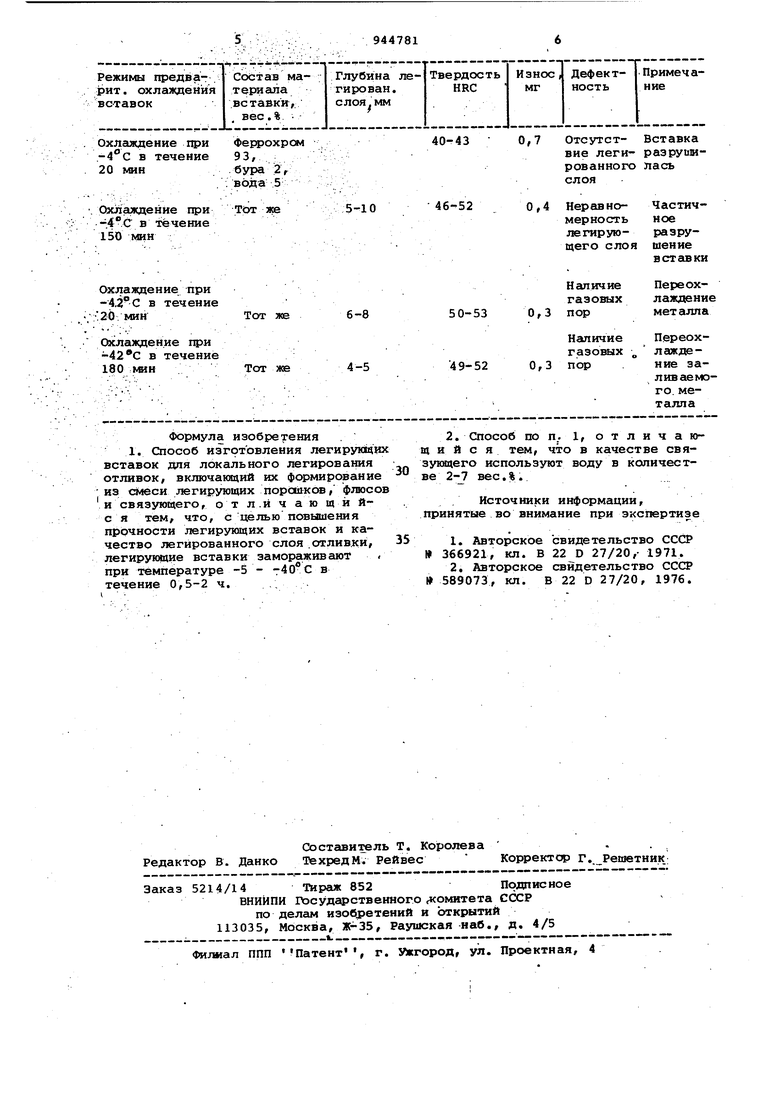

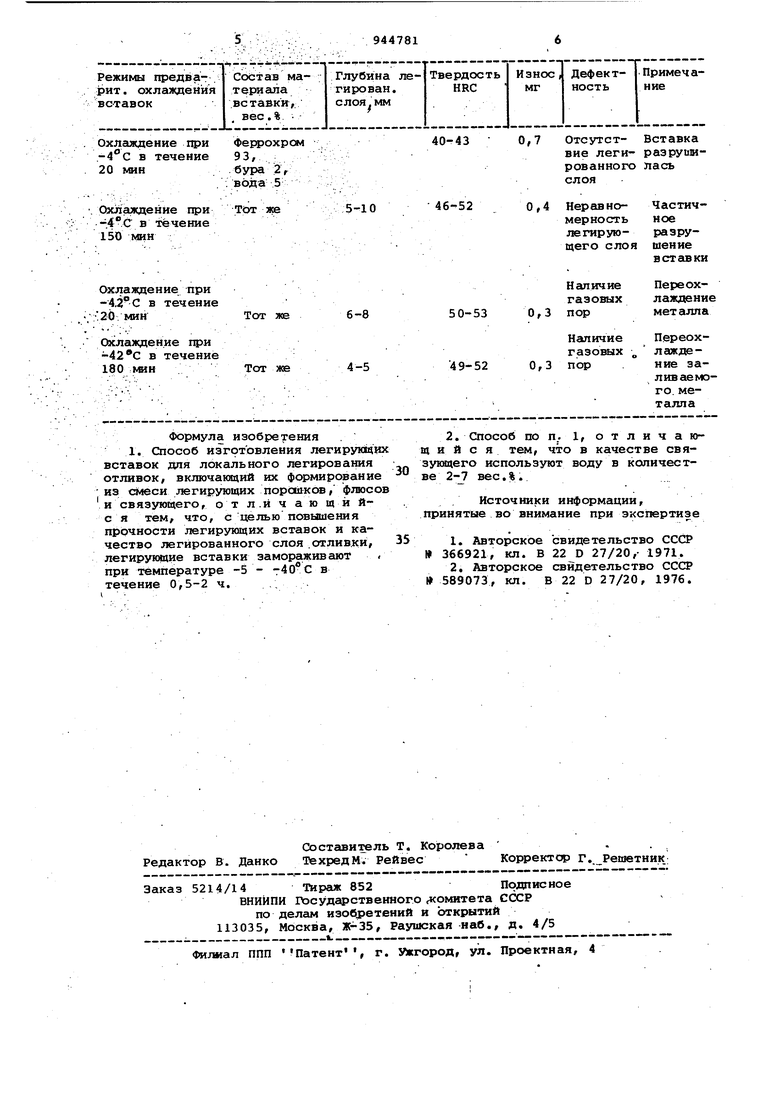

30 смесь не замерзает, и вставка не получается. Увеличение влаги в . смеси более 7 вес.% нежелательно Из за возможных образований в литейной форме паровых прослоек и переохлаждения заливаемого металла. В качестве легирующих добавок в предлагаемом способе локального легирования могут .быть использованы порошки феррохрома, ферромарганца, феррованадия, ферромолибдена, ферробора и т.д. Пример. Способом локального легирования упрочняют отливку с габаритами 180x100x50 мм из cejaoro чугуна С4-18-36. Сплав заливаю при l400tlCC. Сотообразные вставки размерами 70x50x12 мм, имеющие отверстия 10,0 1VM и перемычки 4,О мм, / приготовляют из феррохрома марки ФХ650 зернистостью 0,20-0,32 мм. . Смесь для формования вставок гото- вят-2 типов: для контроля по извёстному способу состава, вес.%: бура 2; жидкое стекло 5; остальное-порошок феррохромаf и по предлагаемому способ без связующено состайа,, вес.%: бура 2, вода 5; остальное - порошок феррохрома.. Смесь по известному способу п.е ремешивают в лабораторном смесителе в течение 10 мин, формуют сотообразмые вставки по алюминиевсяиу стержневомуящику и высушивают при 200С:-в: тёчение 1,5ч. ,, . . . ; ,; По предлагаемому способу .пороЦок феррохрома перемешивают с; урОй используемой в качестве флюса для . улучшения смачивания чугуна ферро-хромом, в лабораторном смесителе в течение 10 мин, затем увлажняют смесь водой до 5 вес. % и перемеши- вают в течение 5 мин. Из полученной смеси формуют по гшюминиевому. стержневрму ящику сотообразные вставки; Замораживание вставок проводятпри -18°С в течение 1ч. Приготовленные вставки из смесей . двух типов крепят к верхней поверхт нос.ти литейной формы стальньмй проволочными скрепками. Чугун зешивают при 1400 +10С. Исследования микроструктуры темп летов, вырезанных-из локально легированных контрольных и опытных отливок, показали, что в обоих случаях толщина легированного слоя сос . тавляе.т 12-14 IVM; частично растворившиеся зерна феррохрома в слое окружены сложнолегированньми карбидгц 1и. В изломе легированного слоя контрольных отливок встречаются шлаковые раковины округлой форкы диаметром д 2 м, в изломе отливок,полученных .с применением предложенного способа при визуальном осмотре раковин не обнаружено. Твердость определяют на глубине 2 мм от поверхности слоя; для контрольных отливок она равна 49-54 HRC, для отливок, полученных по преддо-. женному способу - 53-56 HRC. Износостойкость определяют на лабораторной установке при трении твердосплавного диска твердостью 74-75 HRC по исследуемой поверхности при комнатной темцературе. Износостойкость слоя отливок,.полученных по предложенному способу. На 1015% выше, чем у контрольных. Результаты испытаний локально легированных отливок из чугуна СЧ 18-36 представлены в таблице. Таким образом,; .как видно из приведенных-данных испытаний, при нарушении граничных значений параметров режимов охлаждения вставок качество -локального, .легированного слоя отливки ухудшается вследствии образования газовых раковин, неравномерности получаемого слоя, либо полного его отсутствия из-за несоблкщения теплового состояния системы отливка - литейная форма . При этом значительно в 1,5-3,0 раза увеличивается йзнОс поверхностного .слоя отливок, твердость снижается. ; . Выбор температурного и временного .интервалов охлаждения определяется необходимостью сохранения прочности вставки в первоначальные мсменты заливки. Даже незначительное превьшение. температуры рхлаиздения до приводит к быстрому размытию вставки, и локально легированный слой практически не образуется. . Охлаждение вставок ниже 40°С помимо того, что требует специальных холодильных;агрегатов, способствует переохлаждению ясидкого металла, замедляет процесс локального легирования. Выдержка вставок при пониженных температурах боле,е 2 ч не щжводит к существенному улучшению или ухудшению качества слоя. Таким образом, при легировании серого чугуна . легирующими вставкгили, полученными без связующего замораживанием, формируются слои без шлаковых раковин с более высокой твердостью и износостойкостью, чем при легировании вставками, папученньми высушиванием легирующих материалов со связующим. Использование предлагаемого способа локального легирования отливок обеспечивает по сравнению с известными способами повышение качества упрочняемого легированного слоя, исключение применения связующих материалов, что позволяет повьсить механические и эксплуатационные характеристики литых деталей.

Охлаждение при в течение 20 мин

Охлаждение при -.С в течение 150 мин Тот же6-8

Тот же4-5 Формула изобретения 1. Способ изготовления легирующих вставок для локального легирования отливок, вк.лючающий их формирование из сМеси легирующих порошке®, флюсов и связующего, отл.йчающййс я тем, что, сцелью повышения прочности легирующих вставок и качество легированного слоя .отлив.ки, 35 легирую1Ц11е вставки замора.живают при температуре -5 - в течение 0,5-2 ч.

40-43 0,7 Отсутст-Вставка

вие леги-разруилрованногопасьслоя

4б-520,4 Неравно-Частнч-10

мерностьное

легирую-раэруцего слояшение

ВСТсШКИ

Наличие Переохгаэовых лаждение 0,3 порметалла

50-53

ПереохНаличиелаждегазовых

9-52 0,3 пор ние заливаемого, металлащ зук ве пр 2. Способ по п. 1, отличаюйся тем, что в качестве свяяцего используют воду в количест2-1 вес.%. Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 366921, кл. В 22 D 27/20,- 1971. 2,Авторское свидетельство СССР 589073, кл. В 22 D 27/20, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Легирующее покрытие для литейных форм и стержней | 1980 |

|

SU859006A1 |

| Флюс для поверхностного легирования отливок ванадием | 1974 |

|

SU501833A1 |

| Способ изготовления пористых вставок для поверхностного легирования отливок в литейной форме | 1980 |

|

SU917903A1 |

| Способ местного легирования отливок | 1976 |

|

SU589073A1 |

| Флюс для поверхностного легирования отливок молибденом | 1974 |

|

SU492345A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

| Смесь для изготовления вставок, используемых при локальном легировании отливок | 1979 |

|

SU876250A1 |

| ЛЕГИРУЮЩАЯ ВСТАВКА ДЛЯ ЛОКАЛЬНОГО ЛЕГИРОВАНИЯ ОТЛИВОК | 1973 |

|

SU399304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824077C1 |

Авторы

Даты

1982-07-23—Публикация

1979-11-16—Подача