(54) СВЯЗУЮЩЕЕ ДЛЯ КЕРАМИЧЕСКОЙ СУСПЕНЗИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Связующее для керамической суспензии | 1976 |

|

SU637192A1 |

| Раствор для обработки керамических форм | 1980 |

|

SU944729A1 |

| Гидролизованный раствор этилсиликата | 1976 |

|

SU732069A1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 1991 |

|

RU2039765C1 |

| Связующее для керамической суспензии | 1982 |

|

SU1135522A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

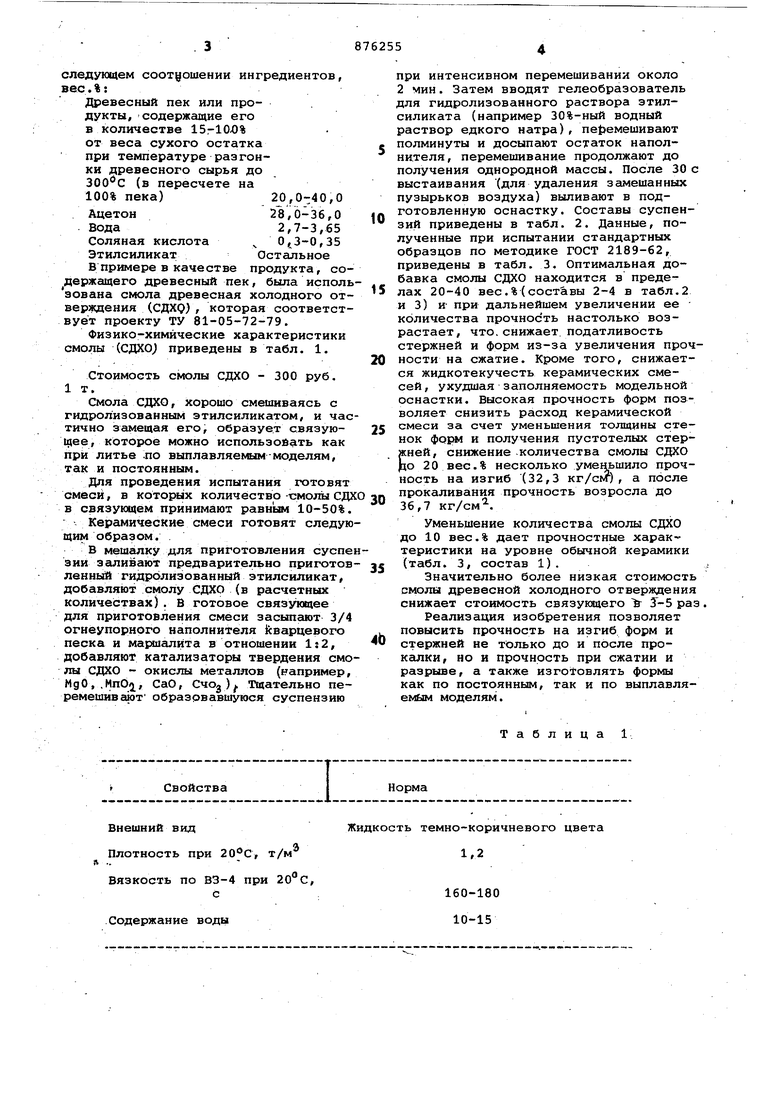

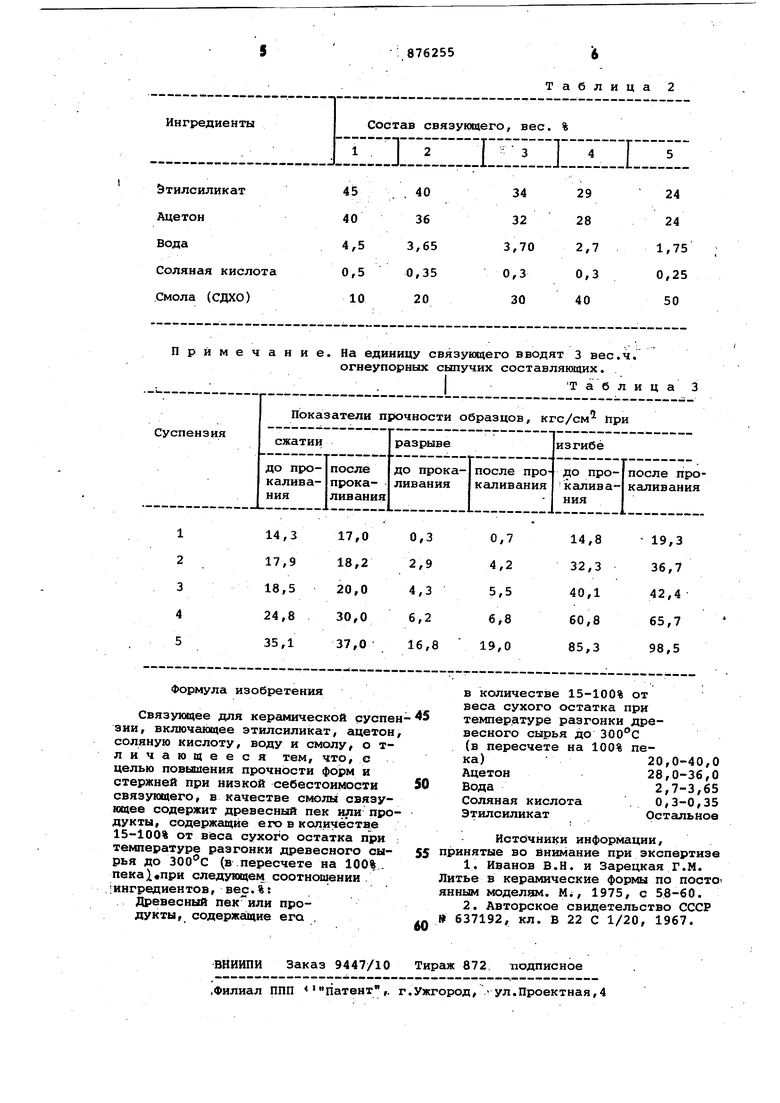

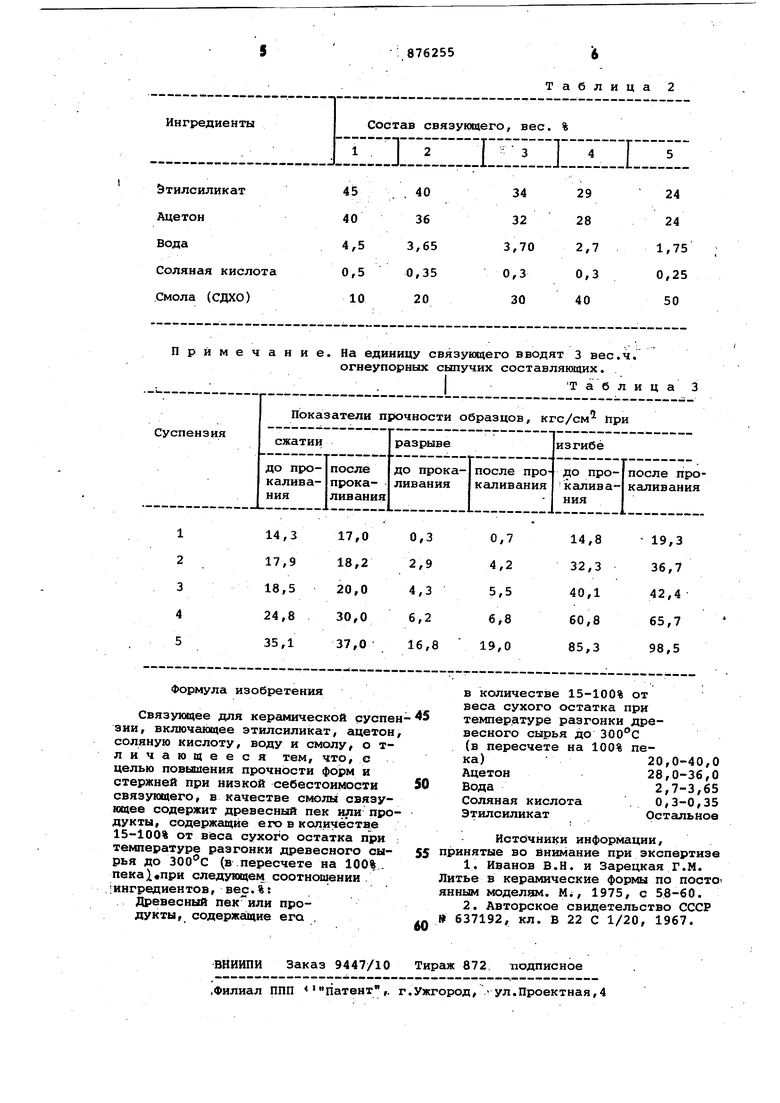

Изобретение относится к литейному производству, а именно к составу свя зующего, применяемого для получения керамических форм и стержней, керамических покрытий для металлоболочко вых форм. Известно связующее, в состав которого входят этилсиликат, растворитель (типа ацетона), вода, соляная кислота tl.. Основными недостатками известного связующего является большой расход этилсиликата (до 78 вес. %)/ недостаточное обеспечение прочностных свойств керамических форм и стержней на его основе (,5 - 0,8 кг/см, сж 5-8 кг/cj и способствует обезуглероживанию стальных отливок, изгото вленных в этих формах (0,51,2 мм)., Наиболее близким к предлагаемому изобретению по технической сущности и Достигаемому эффекту является связующее следующего состава, вес.% Ацетон50-58 Эпоксидно-диановая смола1-5 Вода- 1-7 0,3-0,5 Соляная кислота Осталь-vtЭтилсиликатное Г23. Это связующее обеспечивает прочность керамики на изгиб после затвердевания до прокгиливания 38 ,4 кгТсм кг/см - после прокаливания, соответственно. Стоимость эпоксидно-дианрвой смолы 5000 руб; за 1 т. , Указанное связующее увеличивает прочность изделия только до прокаливания/ после прокаливания прочность снижается ввиду низкой термостойкости . эпоксидно-диановой смолы. Кроме того, эта смола довольно дорогая, что и увеличивает стоимость связующего. Цель изобретения - повышение проч;- ностных характеристик форм и стержней до и после прокаливания при низкой себестоимости связующего. Поставленная цель достигается те, что известное связующее для керамической суспензии, включающее этилсиликат, ацетон, соляную кислоту, вод |И смолу, в качестве последней содержит древесный пек или продукты, содержащие его в количестве 15-100% от веса сухого остатка при температуре разгонки древесного сырья до 300С (в пересчете на 100% пека)при следующем соотношении ингредиентов, вес.%: Древесный пек или продукты, содержащие его в количестве 15г100% от веса сухого остатка при температуре разгонки древесного сырья до 300°С (в пересчете на 100% пека)20,0-40,0 Ацетон2,0-36,0 Вода2,7-3,65 Соляная кислота 0,3-0,35 Этилсиликат Остальное В примере в качестве продукта, со держащего древесный пек, была испол зована смола древесная холодного от верзкдения (СДХ() , которая соответст вует проекту ТУ 81-05-72-79. Физико-химические характеристики смолы (СДХО; приведены в табл. 1. Стоимость смолы СДХО - 300 руб. 1т. Смола СДХО, хорошо смешиваясь с гидролизованным этилсиликатом, и час тично замещая его, образует связующее, которое можно использовать как при литье .по выплавляемым-моделям, так и постоянным. Для проведения испытания готовят смеси, в которых количество -смолы СД в связующем принимают равным 10-50% Керамические смеси готовят следую щим образом. В мешалку для приготовления суспе зии з сшивают предварительно приготов ленньлй гидролиз о ванный этилсиликат, добавляют смолу СДХО (в расчетных количествах), В готовое связУющее для приготовления смеси засыпают 3/4 огнеупорного наполнителя йварцевого песка и маршалита в отношении 1:2, добавляют катализаторы твердения смо лы сдхо - окислы металлов (например МдО,.Мпбд, СаО, Счоз), Тщательно перемешивают образовавшуюся суспензию

Свойства Внешний вид Плотность при 20С, т/м Вязкость по ВЗ-4 при 20°С, . Содержание воды

Таблица 1

Норма Жидкость при интенсивном перемешивании около 2 мин. Затем вводят гелеобразователь для гидролизованного раствора зтилсиликата (например 30%-ный водный раствор едкого натра) , пе4}емешивают полминуты и досыпают остаток наполнителя, перемешивание продолжают до получения однородной массы. После 30 с выстаивания (для удаления замешанных пузырьков воздуха) выливают в подготовленную оснастку. Составы суспензий приведены в табл. 2. Данные, полученные при испытании стандартных образцов по методике ГОСТ 2189-62, приведены в табл. 3. Оптимальная добавка смолы СДХО находится в пределах 20-40 вес.%(составы 2-4 в табл.2 и 3) и при дальнейшем увеличении ее количества прочность настолько возрастает, что,снижает податливость стержней и форм из-за увеличения прочности на сжатие. Кроме того, снижается жидкотекучесть керамических смесей, ухудшая заполняемость модельной оснастки. Высокая прочность форм позволяет снизить расход керамической смеси за счет уменьшения толщины стенок форм и получения пустотелых стержней, снижение -количества смолы СДХО ро 20 вес.% несколько уменьшило прочность на изгиб (32,3 кг/ел) , а после прокаливания прочность возросла до 36,7 кг/см. Уменьшение количества смолы СДХО до 10 вес.% дает прочностные характеристики на уровне обычной керамики (табл. 3, состав 1).i Значительно более низкая стоимость смолы древесной холодного отверждения снижает стоимость связующего & J-5 раз. Реализация изобретения позволяет повысить прочность на изгиб форм и стержней не только до и после прокалки, но и прочность при сжатии и разрыве, а также изго1овлять формы как по постоянным, так и по выплавляемым моделям. темно-коричневОго цвета 1,2 160-180 10-15 Примечание.

Таблица 2 На единицу связунвдего вводят 3 вес.ч. огнеупорных сыпучих составляющих. Таблица 3

Авторы

Даты

1981-10-30—Публикация

1980-02-22—Подача