1

Изобретение относится к металлургии и может быть использовано для получения заготовок на установках непрерывного литья.g

По основному авт. св. i 770650 известно устройство для непрерывного литья заготовок, состоящее из огнеупорной разливочной емкости и закрепленными на ее боковой стенке Q кристаллизатором и донным сливным каналом и индуктором.

При этом индукторы расположены по периметру разливочной емкости на всю ее высоту чередующимися рядами, 15 с шагом, равным 1,0-1,3 толщины боковой стенки разливочной емкости. Кристаллизатор вмонтирован в боковую стенку разливочной емкости на расстоянии от ее дна, равном 2,0-2,5 20 внутреннего диаметра разливочной емкости.

Недостаток известного устройства состоит в том, что в результате подачи в кристаллизатор горячего метал-25 ла в центральной зоне слитка развивается осевая ликвация, получаемая структура литого металла оказывается крупно-зернистой, а малая скорость разливки приводит к низкой произво- 30

дительности машины непрерывного литья.

Цель изобретения - обеспечение малозернистой структуры заготовок и повышение производительности устройства.

Указанная цель достигается тем, что в устройстве, содержащем огнеупорную разливочную емкость с закрепленным в ее боковой стенке кристаллизаз ором и донным сливным каналом и индукторами, расположенными по периметру разливочной машины на всю ее высоту чередующимися рядами с шагом, равным 1,0-1,3 толщины боковой стенки разливочной емкости, а кристаллизатор, при этом вмонтирован в боковой стенке разливочной емкости на расстоянии от ее дна, равном 2,0-2,5 внутреннего диаметра разливочной емкости,.дополнительно в футеровке огнеупорной РС13ЛИВОЧНОЙ машины со стороны индукторов установлены охлаждаемые холодильники из немагнитного материала, размещенные по окружности емкости с шагом, равным двух-трехкратному шагу ряла индукторов.

Уменьшение шага размещения холодильников менее двухкратного шага индукторов приводит к созданию сплошного гарнисажа металла на внутренней поверхности емкости, что потребует большой мощности индукторов, для его разогрева и опавления в конце разлив си.

Увеличение шага размещения холо,дильников более трехкратного шага индукторов сопровождается снижением количества создаваемых охлаждающих инокуляЕторов в виде кристаллов, смываемых с поверхности гарнисажа, и следовательно, не достигается полный положительный эффект по размельчению структуры и снижению ликвации в литом металле и не обеспечивается повышение прризводительности машины непрерывного литья.

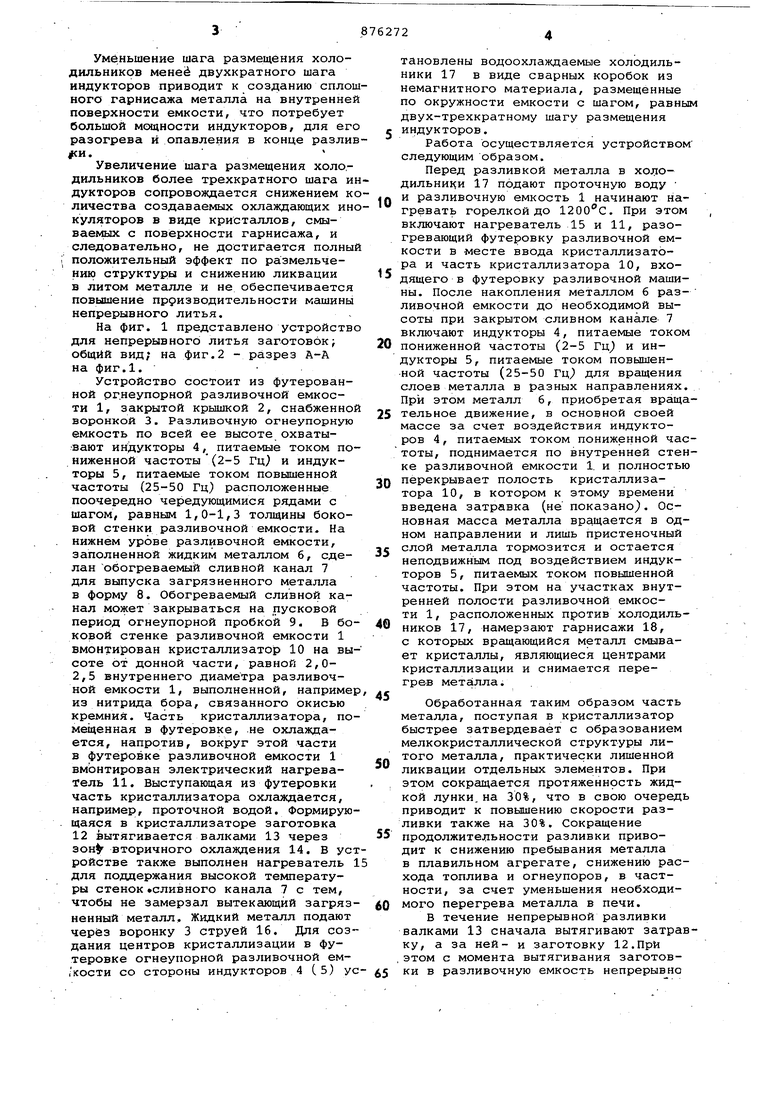

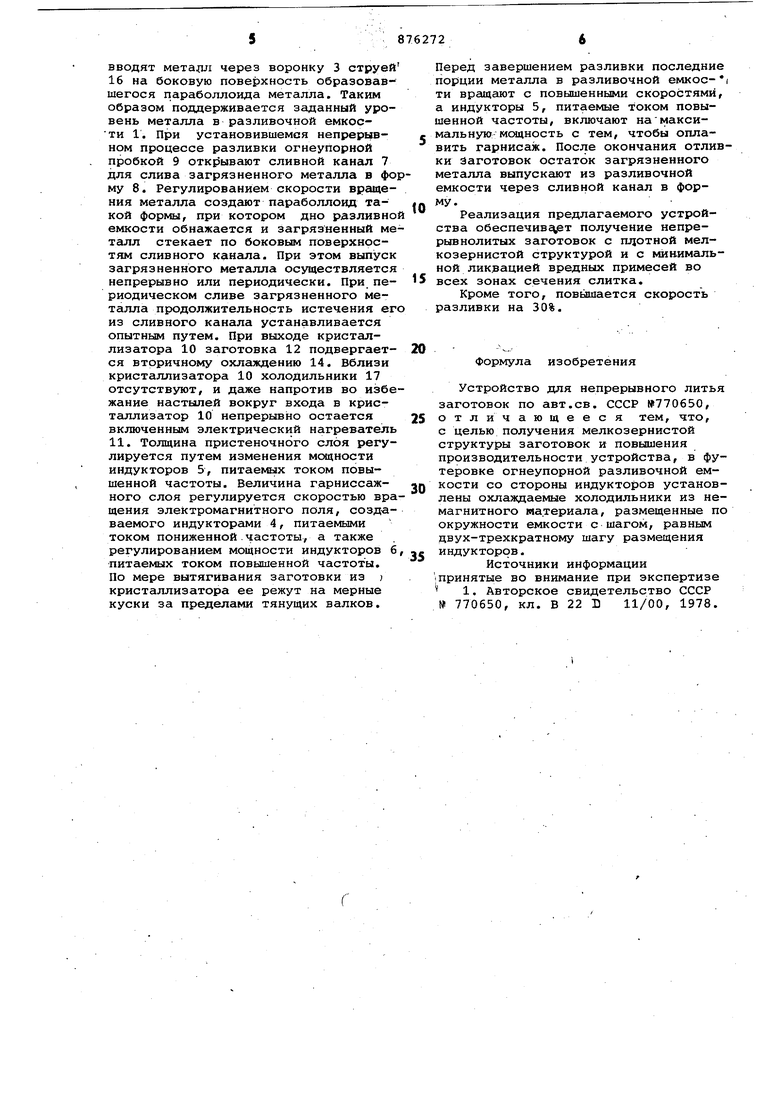

На фиг. 1 представлено устройство для непрерывного литья заготовокj общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство состоит из футерованной ргнеупорной разливочной емкости 1, закрытой крышкой 2, снабженной воронкой 3. Разливочную огнеупорную емкость по всей ее высоте охватывают индукторы 4, питаемые током пониженной частоты (2-5 Гц) и индукторы 5, питаемые током повышенной частоты (25-50 Гц) расположенные поочередно чередующимися рядами с шагом, равным 1,0-1,3 толщины боковой стенки разливочной емкости. На нижнем урове разливочной емкости, заполненной жидким металлом б, сделан обогреваемый сливной канал 7 для выпуска загрязненного металла в форму 8. Обогреваемый сливной канал может закрываться на пусковой период огнеупорной пробкой 9. В боковой стенке разливочной емкости 1 вмонтирован кристаллизатор 10 на высоте от донной части, равной 2,02,5 внутреннего диаметра разливочной емкости 1, выполненной, например, из нитрида бора, связанного окисью кремния. Часть кристаллизатора, помещенная в футеровке, .не охлаяодается, напротив, вокруг этой части в футеровке разливочной емкости 1 вмонтирован электрический нагреватель 11. Выступающая из футеровки часть кристаллизатора охлаждается, например, проточной водой. Формирующаяся в кристаллизаторе заготовка 12 вытягивается валками 13 через зон вторичного охлаждения 14. В устройстве также выполнен нагреватель 15 для поддержания высокой температуры стенок «сливного канала 7 с тем, чтобы не замерзал вытекающий загрязненный металл. Жидкий металл подают через воронку 3 струей 16. Для создания центров кристаллизации в футеровке огнеупорной разливочной ем,кости со стороны индукторов 4 (5) установлены водоохлаждаемые холодильники 17 в виде сварных коробок из немагнитного материала, размещенные по окружности емкости с шагом, равны двух-трехкратному шагу размещения индукторов.

Работа осуществляется устройством следующим образом.

Перед разливкой металла в холо- дильни1 и 17 подают проточную воду и разливочную емкость 1 начинают нагревать горелкой до 1200с. При этом включают нагреватель 15 и 11, разогревающий футеровку разливочной емкости в месте ввода кристаллизатора и часть кристаллизатора 10, входящего в футеровку разливочной машины. После накопления металлом б разливочной емкости до необходимой высоты при закрытом сливном канале 7 включают индукторы 4, питаемые током пониженной частоты (2-5 Гц) и индукторы 5, питаемые током повышенной частоты (25-50 Гц) для вращения слоев металла в разных направлениях. При этом металл б, приобретая вращательное движение, в основной своей массе за счет воздействия индукторов 4, питаемых током пониженной частоты, поднимается по внутренней стенке разливочной емкости 1. и полностью перекрывает полость кристаллизатора 10, в котором к этому времени введена затравка (не показано). Основная масса металла вращается в одном направлении и лишь пристеночный слой металла тормозится и остается неподвижным под воздействием индукторов 5, питаемых током повышенной частоты. При этом на участках внутренней полости разливочной емкости 1, расположенных против холодильников 17, намерзают гарнисажи 18, с которых вращающийся металл смывает кристаллы, являющиеся центрами кристаллизации и снимается перегрев металла.

Обработанная таким образом часть металла, поступая в кристаллизатор быстрее затвердевает с образованием мелкокристаллической структуры литого металла, практически лишенной ликвации отдельных элементов. При этом сокращается протяженнрсть жидкой лунки.на 30%, что в свою очередь приводит к повышению скорости разливки также на 30%. Сокращение продолжительности разливки приводит к снижению пребывания металла в плавильном агрегате, снижению расхода топлива и огнеупоров, в частности, за счет уменьшения необходимого перегрева металла в печи.

В течение непрерывной разливки валками 13 сначала вытягивают затравку, а за ней- и заготовку 12,При .этом с момента вытягивания заготовки в разливочную емкость непрерывно вводят метали через воронку 3 струей 16 на боковую поверхность образовавшегося параболлоида металла. Таким образом поддерживается заданный уровень металла в разливочной емкос ти 1. При установившемся непрерывном процессе разливки огнеупорной пробкой 9 открывают сливной канал 7 для слива загрязненного металла в фо му 8. Регулированием скорости вращения металла создают параболлоид такой формы, при котором дно разливно емкости обнажается и загрязненный ме талл стекает по боковым поверхностям сливного канала. При этом выпуск загрязненного металла осуществляется непрерывно или периодически. При периодическом сливе загрязненного металла продолжительность истечения ег из сливного канала устанавливается опытным путем. При выходе кристаллизатора 10 заготовка 12 подвергается вторичному охлаждению 14. Вблизи кристаллизатора 10 холодильники 17 отсутствуют, и даже напротив во избе жание настЕллей вокруг входа в кристаллизатор 10 непрерывно остается включенным электрический нагреватель 11. Толщина пристеночного слоя регулируется путем изменения мощности индукторов 5, питаемых током повышенной частоты. Величина гарниссажного слоя регулируется скоростью вра щения электромагнитного поля, создаваемого индукторами 4, питаемыми током пониженной.частоты, а также регулированием мощности индукторов б питаемых током повышенной частоты. По мере вытягивания заготовки из ; кристаллизатора ее режут на мерные куски за пределами тянущих валков. Перед завершением разливки последние порции металла в разливочной емкое- / ти вращают с повышенными скоростями, а индукторы 5, питаемые током повышенной частоты, включают намаксимальную мсяцность с тем, чтобы оплавить гарнисаж. После окончания отливки Заготовок остаток загрязненного металла выпускают из разливочной емкости через сливной канал в форму. Реализация предлагаемого устройства обеспечивает получение непрерывнолитых заготовок с плотной мелкозернистой структурой и с минимальной ликвацией вредных примесей во всех зонах сечения слитка. Кроме того, повьпиается скорость разливки на 30%. Формула изобретения Устройство для непрерывного литья заготовок по авт.св. СССР №770650, отличающееся тем, что, с целью получения мелкозернистой структуры заготовок и повышения производительности устройства, в футеровке огнеупорной разливочной емкости со стороны индукторов установлены охлаждаемые холодильники из немагнитного материала, размещенные по окружности емкости с шагом, равным двух-трехкратному шагу размещения индукторов. Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР I 770650, кл. В 22 13 11/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| Устройство для суспензионной разливки металлов и сплавов | 1979 |

|

SU859015A1 |

| Устройство для непрерывного литья заготовок горизонтального типа | 1982 |

|

SU1092824A1 |

| Металлопровод | 1980 |

|

SU929314A2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| КОМБИНИРОВАННЫЙ БЕССТОПОРНЫЙ ПРОМЕЖУТОЧНЫЙ КОВШ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ДЛЯ ВАКУУМИРОВАНИЯ РАСПЛАВА МЕТАЛЛА В ПОТОКЕ ПРИ РАЗЛИВКЕ ЕГО ПО ОТДЕЛЬНЫМ КРИСТАЛЛИЗАТОРАМ | 1999 |

|

RU2162768C2 |

| Устройство для разливки металлов и сплавов | 1974 |

|

SU505510A1 |

| Металлопровод горизонтальной установки непрерывного литья | 1982 |

|

SU1077141A1 |

| Металлопровод | 1978 |

|

SU737107A1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

Авторы

Даты

1981-10-30—Публикация

1980-03-12—Подача