54) УСТРОЙСТВО ДЛЯ СУСПЕНЗИОННОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| Металлопровод | 1978 |

|

SU737107A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

1

Изобретение относится к металлургии и может, быть использовано при разливке мeтaлJ.a.

Известны устройства для отливки полых слитков, состоящие из кристаллизатора с вертикальными стенками и гладко :тенной оправки (дорна) Щ.

Недостатками указанной установки являются малый наклон поверхности дорна и полное отсутствие угла наклона поверхности кристаллизатора к вертикали, что не позволяет регулировать расстояние между указанными поверхностями, а гладкая поверхность дорна и позволяет удерживаться на нем затвердевающей корке металла. В результате этого в устройстве невозможно получить переохлажденный твердо-жидкий металл.

Известно также устройство для отливки заготовок методом реокастинга, включающее две цилиндрические камеры, установленные одна под другой, причем верхняя камера снабжена индукционным нагревателем, а нижняя охлаждается. Верхняя камера служит питателем для нижней. Через обе камеры -проходит вращающийся дорн, служащий для перемшмнвания полузатвердевшего распла- ва 2.

Недостатком указанного устройства является различие охлаждающих трубок на неподвижной поверхности емкости в области создания твердой составляющей в расплаве, что приводит к большому наращиванцю гариисажа и в конечном итоге, к полному промерзанию расплава в зазоре между дорном и стенкой емкости и, как следствие,

10 к прекращению процесса. Наряду с этим коаксиально расположенные цилиндрические поверхности дорна и емкости исключают возможность регулировать величину зазора между ними, что необ15ходимо делать при колебаниях температуры подаваемого металла, поэтому процесс создания полузатвердевшего жидкого расплава нарушаемся, в результате чего вьщаваемый слиток име20ет структурную и химическую неоднородность . Это приводит к повышенному браку литья.

Цель изобретения - повышение качества металла и увеличение произво25дительности устройства.

Указанная цель достигается тем, что дорн и внутренняя полость емкое-, ти выполнены с конусностью 15-45 , 30 а расстояние между дорном и стенкой

емкости составляет 1,0-3,0 среднего диаметра дорна.

Уменьшение конусности дорна и емкости меньше 15° приводит к резкому снижению возможности регулирования величины зазора между дорном и стенкой емкости. Увеличение указанной конусности свыше 45° приводит к периодическим обрывам гарнисажа с дорна и к нарушению или полному прекращению процесса разливки.

Уменьшение расстояния между дорном и стенкой емкости за нижний предел, равный 1,0 диаметра дорна,сопровождается опасностью полного промерзания металла в зазоре между дорном и стенкой емкости и нарушением процесса разлийки. Увеличение указанного расстояния сверх верхнего предела, составляющего более 3,0 диаметра дорна, приводит к снижению охлаждающего действий дорна относительно большего количества металла, поступающего в пространство между дорном и стенкой емкости, что нарушает процесс получения полутвердого расплава. Размеры указанного расстояния применяют ближе к верхнему пределу в случае малых диаметров дорна (50-100 мм). При больших диаметрах дорнов (200-300 мм) размеры этого расстояния применяют приближающиеся к нижнему пределу.

В процессе каждой конкрет юй разливки расстояние между дорном и стенкой емкости корректируют путем вертикального перемещения дорна в зависимости от различных факторов - температуры разливаемого металла, химического состава металла, скорости разливки и др.

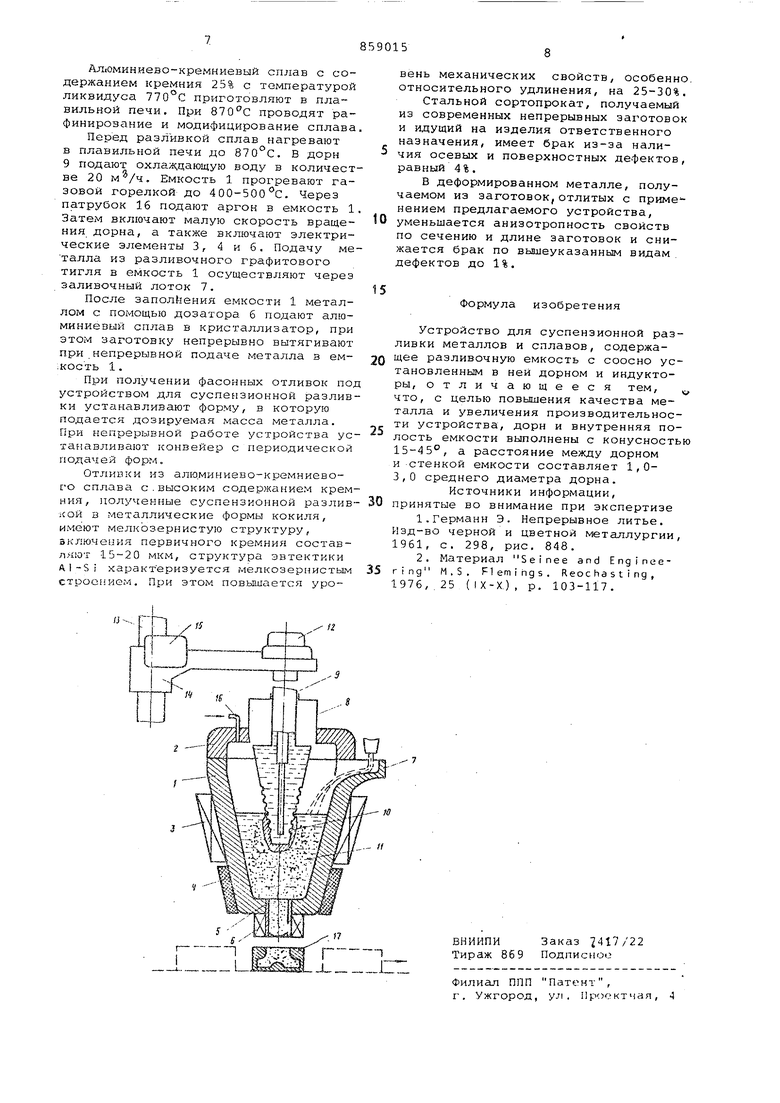

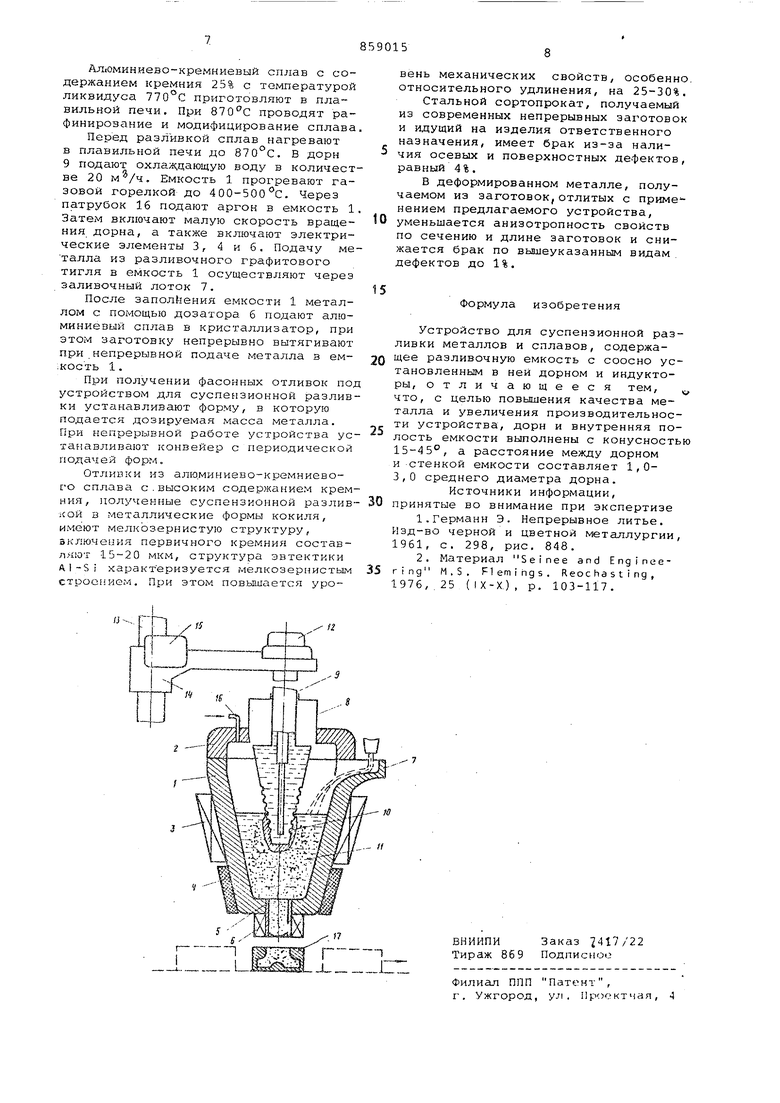

На чертеже представлено устройство, общий вид.

Устройство состоит из емкости 1 с крышкой 2. С внешней стороны емкости на половине ее высоты установлены электромагниты 3, а ниже этих электрмагнитов - электрические нагреватели 4. В донной части емкости выполнен канал, в котором вставлена огнеупорная трубка 5, выступающая за пределы емкости, при этом выступающая часть трубки выведена в электродозатор 6. В боковой части емкости выпол.нен заливочный лоток 7. В крышке емкости вмонтирован кожух 8, через который проходит верхний конец охлажд- аемого дорна 9 с трубками для подвода и отвода охладителя. Нижний конец дорна выполнен конусообразным с рифленой внешней поверхностью для удержания гарнисажа 10 из разливаемого металла 11. Верхний конец дорна закреплен в держателе 12, в котором смонтирован редуктор для вращения дорна и распределитель подвода и отвода охлаждающей жидкости (не показаны) . На колонне 13 подвижно установлена консоль 14 с двигателем 15.Дайгатель для перемещения консоли не показан. Для создания нейтральной ере-, ды в емкости предусмотрен соответствующий патрубок 16. Для случая порционной вьодачи полузатвердевшего металла предусмотрены формы 17, подводимые в конвейерном порядке. При непрерывной разливке заготовок вместо форм с конвейером устанавливают МНЛЗ (машину непрерывного литья заготовок). Поэтому полузатвердевший металл с помощью электродозатора б подается непосредственно в кристаллизатор МНЛЗ .

Устройство работает следующим образом.;:

Жидкий металл 11, поступающий в емкость 1 по лотку 7, подвергается электромагнитному перемешиванию с помощью индукторов 3. Через кожух 8 в крышке 2 в жидкий металл 11 вводится охлаждаемый дорн 9, который приводится во вращательное движение. На внешней рифленой поверхности дорна 9 образуется слой гарнисажа 10 из разли ваемого металла 11. За счет вращения жидкого металла 11 и дорна 9 от слоя гарнисажа 10 отделяются частицы затвердевшего металла в виде непрерывно растущих кристаллов, которые, приобретая округлую форму (за счет движения в турбулентном потоке), перемешиваются равномерно с жидким металлом 11, образуя твердо-жидкий расплав.Для предотвращения полного замерзания расплава в нижней части емкости 1 смонтированы электрические нагреватели 4 . В зависимости от температуры расплава к электрическим нагревателям 4 подводится большая или меньшая мощность.

Регулирование количества образующейся твердой фазы производится за счет опускания или поднимания охлаждаемого дорна: 9 или за счет увеличения или уменьшения скорости вращения дорна 9 и жидкого металла 11 с помощью индукторов 3.

Скорость вращения дорна 9 и глубину погружения его в жидкий металл 11, а также скорость движения последнего в процессе каждой разливки корректируют в зависимости от различных факторов - температуры разливаемого металла, химического состава металла, скорости разливки и др.

Для поддержания постоянства параметров структуры непрерывного слитка при увеличении перегрева металла и скорости его подачи в емкость 1 дорн 9 опускают до требуемого уровня, в противном случае дорн 9 передвигается вверх, при этом суммарный охлаждающий эффект от деяствия дерна 9 идет на снятие перегрева металла и отбор части скрытой теплоты кЕ исталлизации.

Выпуск образовавшегося твердо-жидкого расплава производят через огнеупорную трубку 5, вставленную в отверстие донной части емкости 1, с помощью электромагнитного дозатора 6 в случае порционной выдачи в формы 17, устанавливаемые под огнеупорной трубкой 5. Вертикальное перемешивание дорна 9 производят за счет вертикального перемешивания консоли 14 вдоль коло ны 13, а вращение дорна 9 осуществляют с помощью двигателя 15 и редуктора (не указан). В случае необходимости производит разливку под защитной атмосферой инертный газ в емкость 1 подают чере патрубок 16. Таким образом, предлагаемое устройство обеспечивает повышение каче ства металла и увеличение производи тельности. Пример осуществления разливки с применением предлагаемого устройства. При получении непрерывных сортовых заготовок сечением 200x200 иол основные размеры устройства следующие: длина рабочей части дорна 450 мм;средний диаметр дорна 150 мм средний диаметр емкости 550 мм. На поверхность дорна наносится рифление с глубуной 5 мм и шагом 30 мм. Конус ность дорна и емкости 25°. Скорость вращения дорна от 200 до 500 об/мин Мощность электромагнитного трехфазно го индуктора 3 для аращения металла использованием пониженной частоты 1,5-5 Гц составляет 100 кВт. Мощност электромагнитного- дозатора б составляет 10 кВт, мощность электронагревателя 4-20 кВт. Мощность указанных энергетических элементов 3,4 и 6 регулируется в широких пределах. Пере;, разл1:вкой сталь марки 38ХНЗМФА, имеющей температуру ликвидуса , нагревают в плавильном устройстве до . Перед разливкой в дорн 9 подают охлаждающую воду в количестве 20 м /ч. Емкость 1 прогревают газовой горелкой до .Через патрубок 16 подают аргон в емкость 1, которую устанавли вают над кристёшлизатором МНЛЗ таким образом, чтобы центр огнеупорной трубки 5 совпадал с центром кристаллизатора. Затем включают малую скорость вращения дорна 9, а также включают электрические элементы 3, 4 и 6. Подачу металла из разливочного ковша в емкость 1 осуществляют че реэ заливочный лоток 7. После заполнения емкости 1 металлом до уровня, при котором дорн 9 погружается на длину до 400 мм, с ,помощью дозатора 6 подают металл в кристаллизатор, при этом затвердевающую в кристаллизаторе заготовку непрерывно вытягивают при одновреме ной и непрерывной подаче металла в емкость 1. . Разливку стали осуществляют со скоростью 0,25 т/ч, при этом среднюю скорость вращения дорна поддерживают равной 300 об/мин, мощность на электромагнитном индукторе 3 составляет 55 кВт, мощность нагревателя 4 примерно 20 кВт, мощность дозатора 6 поддерживают в соответствии с заданной скоростью разливки. При заданных параметрах работы устройства и для данньк условий разливки, в металле к моменту выпуска его из емкости 1 создается жидкотвердая смесь, состоящая из 50% твердой фазы. При этом истинная температура металла по крайней мере на выходе из емкости 1 находится на пределах между температурой ликвидуса и температурой солидуса. Благодаря быстрому потоку металла, создаваемому вращением дорна и электромагнитнь& перемешивателем,осуществляется отрыв с поверхности гарнисажа, намерзшем на дорне,преимущественно мелких кристаллов. Последующее турбулентное перемешивание придает им округлую форму и дополнительно уменьшает их размеры.Это об-, стоятельство обеспечивает металлу достаточную жидкоподвижность при большом количестве в нем твердой фазы, такой металл, поступающий в кристаллизатор, формируется в условиях, при которых подавлены сегрегация элементов и развитие структурной неоднородности . Температуру металла при его разливке контролируют косвенно с помощью термопар, устанавливаемых в футеровке на разных уровнях по высоте емкости 1 . Опытным путем устанавливают оптимальный температурный режим разливки металла, при котором получгиотся заготовки наилучшего качества. При понижении температуры металла в.емкости 1 сверх оптимальной дорн 9 поднимают, при повышении температуры дорн 9 опускают и, таким образом, уменьшают размер между стенкой емкости 1 и дорна 9. При уменьшении перегрева стали, заливаемой в емкость 1, на каждые уменьшают погружение дорна 9 в металл в среднем на 50 . При увеличении перегрева стали, увеличивают погружение дорна 9 соотве гственно на 50 мм. Окончание разливки осуществляют при включении на максимальную мощность энергетических элементов 3, 4 и 6 и при наибольшей скорости вращения дорна 9 для того; чтобы наименьшее количество гарнисажа осталось на поверхности емкости 1 и дорна 9. Оставшийся гарнисаж не удаляют перед началом следую14ей разливки. Пример изготовления отливок из алюминиевого сплава.

Авторы

Даты

1981-08-30—Публикация

1979-12-21—Подача