(54) УСТГОЙСТВО ДЛЯ ГРАНУЛЯЦИИ МЕТАЛ;Й1ЧЕСКИХ РАСПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2002 |

|

RU2237545C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2036050C1 |

| Устройство для грануляции расплава | 1980 |

|

SU937383A1 |

| Способ грануляции расплава и устройство для его осуществления | 1983 |

|

SU1206245A1 |

| Устройство для грануляции веществ | 2021 |

|

RU2778933C1 |

| Способ грануляции веществ | 2021 |

|

RU2780215C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2125923C1 |

| Установка для производства гранулированного шлака из расплавов | 1990 |

|

SU1772091A1 |

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ ЗАГОТОВОК | 1998 |

|

RU2143330C1 |

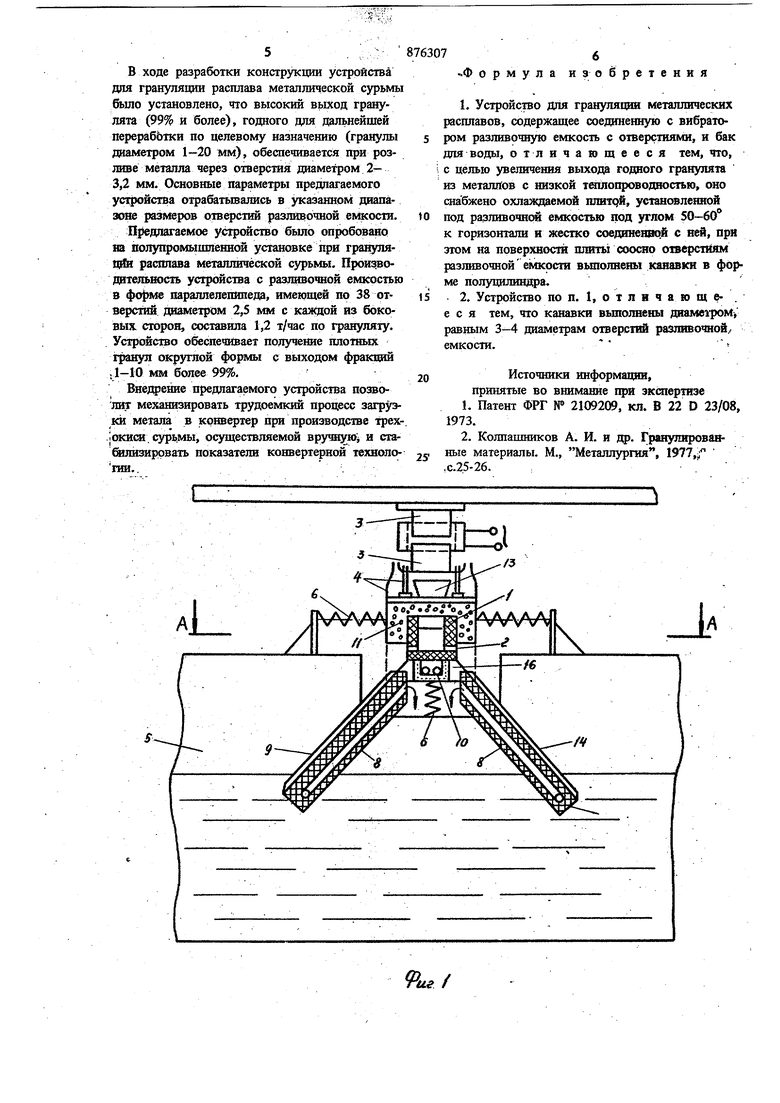

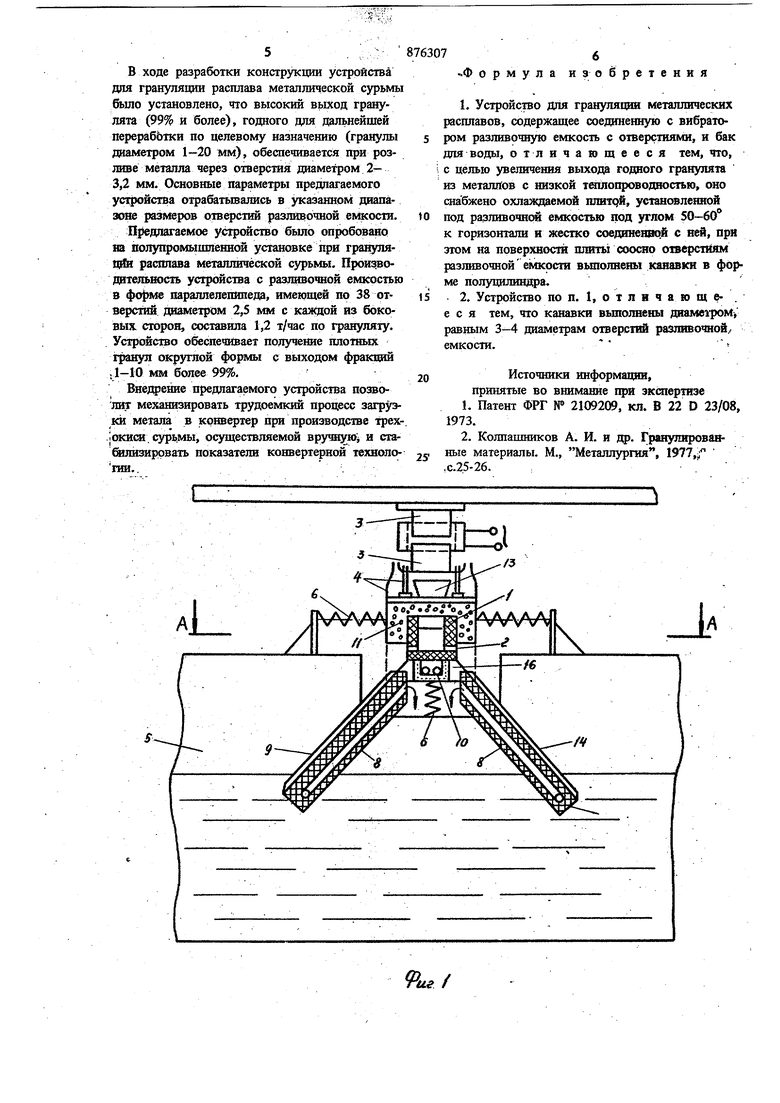

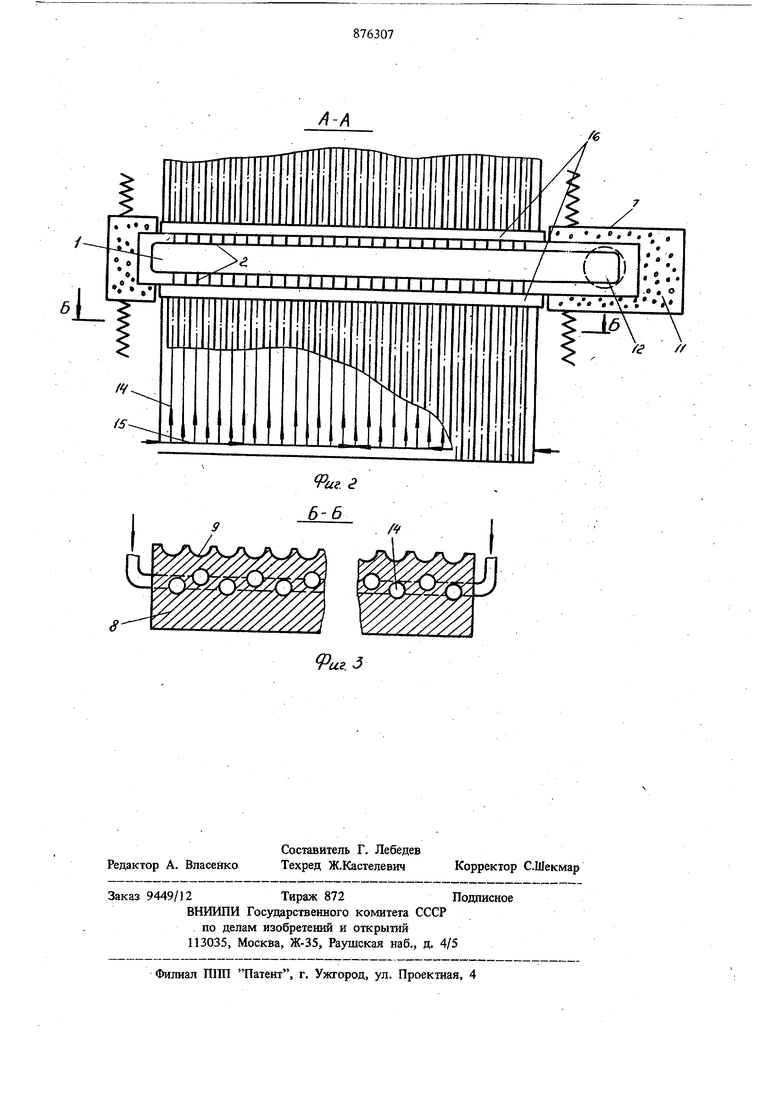

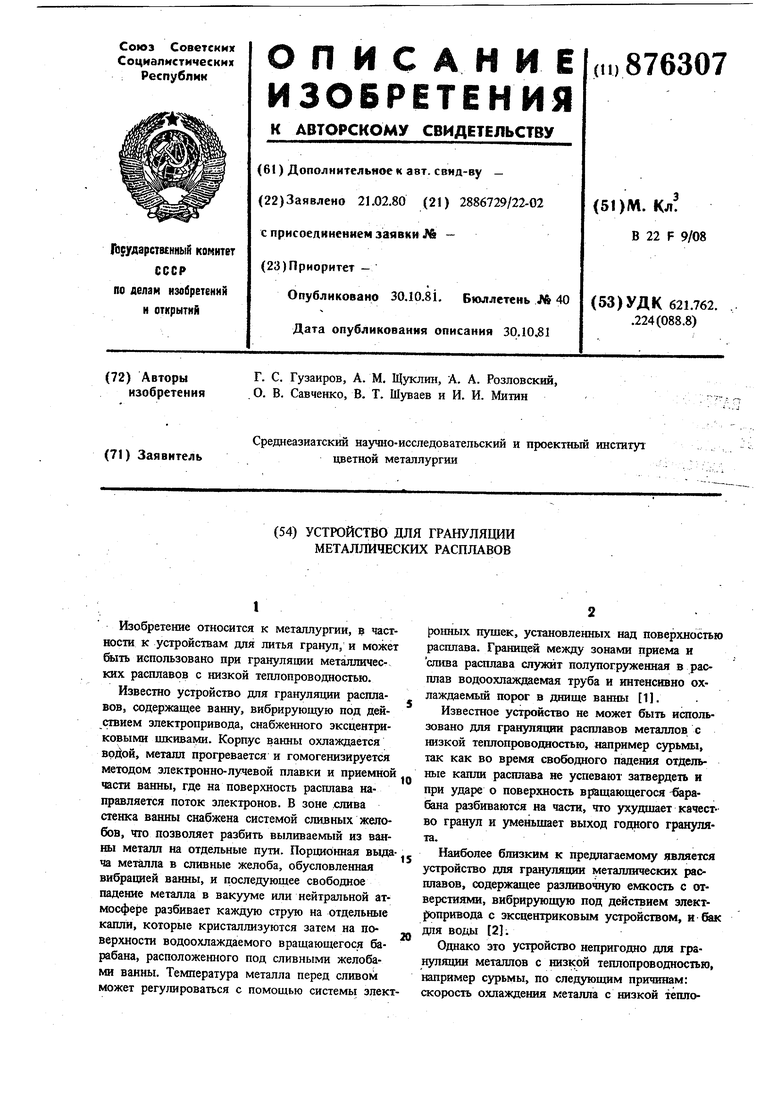

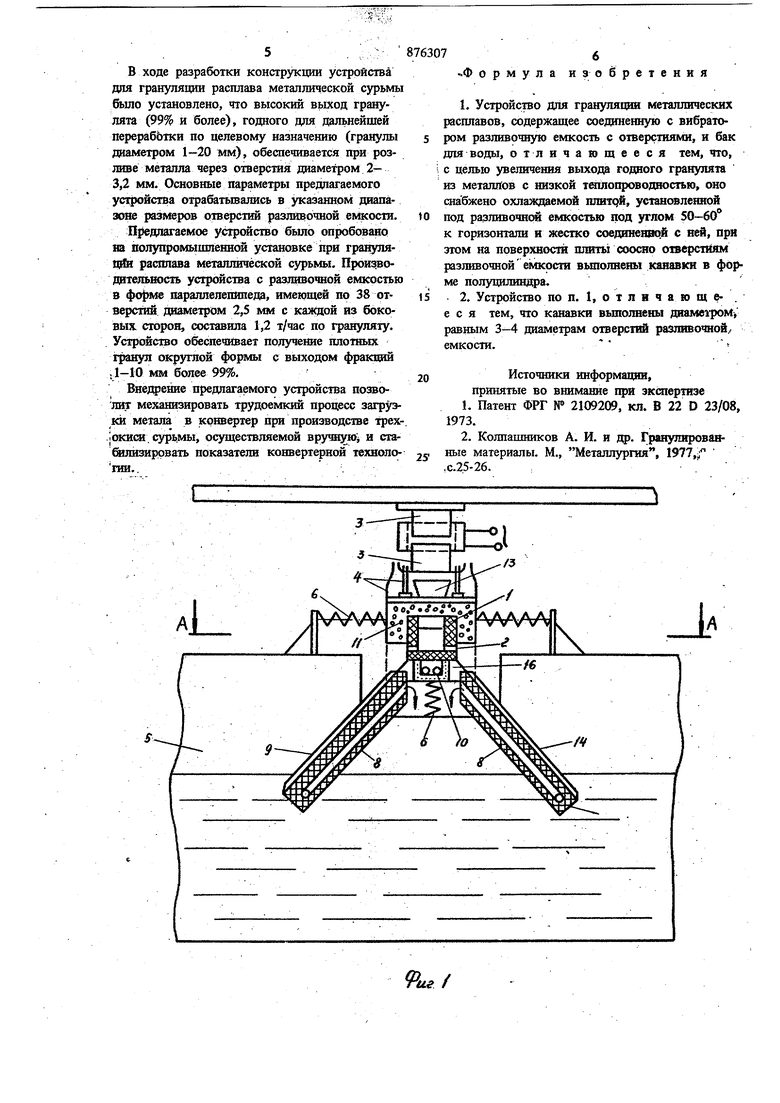

Изобретение относится к металлургии, э частности к устройствам для литья гранул, и может использовано при грануляции металлических расплавов с низкой теплопроводностью. Известно устройство для грануляции расплаВОВ, содержащее ванну, вибрирующую под действием электропривода, снабженного эксцентриковыми цпсивами. Корпус ванны охлаждается врДой, металл прогревается и гомогенизируется методом электронно-лучевой плавки и приемной части ванны, где на поверхность расплава направляется поток электронов. В зоне .слива стенка ванны снабжена системой сливных желобов, что позволяет разбить выливаемый из ванны металл на отдельные пути. Порционная выда ча металла в сливные желоба, обусловленная вибрацией ванны, и последующее свободное падение металла в вакууме или нейтральной атмосфере разбивает каждую струю на отдельные капли, которые кристаллизуются затем на поверхности водоохлаждаемого вращающегося ба рабана, расположенного под сливными желобами ванны. Температура металла перед сливом может регу;шроваться с помощью системы элект ро1шых пушек, установленных над поверхностью расплава. Границей между зонами приема и слива расплава служит полупогруженная в расплав водоохлаждаемая труба и интенсивно охлаждаемый порог в днище ванны 1, Известное устройство не может быть использовано для грануляции расплавов металлов с низкой теплопроводностью, например сурьмы, так как во время свободного падения отдельные капли расплава не успевают затвердеть и при ударе о поверхность вращающегося рабана разбиваются на части, что ухудпиет качество гранул и уменьшает выход годного гранулята. Наиболее близким к предлагаемому является устройство для грануляции металлических расплавов, содержащее разшшочную емкость с отверстиями, вибрирующ}лю под действием электропривода с эксцентриковым устройством, и бак для воды 2. Однако это устройство иепригодно для грануляции металлов с низкой теплопроводностью, например сурьмы, по следующим причитм: скорость охлаждения металла с низкой теплопроводностью недостаточна, образующиеся .при жестком ударе тигля капли металла во время свободного падения не успевают затвердеть и, ударяясь о поверхность воды, разрываются с образованием тонко дисперсной взвеси метал ла в воде, что значительно снижает выход годного гранулята. Цель изобретения - увеличение выхода годного гранулята из металлов с низкой теплопро водностью. Поставленная цель достигается тем, что известное устройство для грануляции металличес ких расплавов, содержащее разливочную емдсость с отверстиями, соединенньп с ней вибратор и бак для воды, снабжено охлаждаемой шштой и канавками в форме полуцилиндра, вьшолненными на ее поверхности соосно отверстиям разливочной емкости, причем охлажда емая плита установлена под разливочной емкостью под углом 50-60° к горизонтали и жес ко соединена с этой емкостью. Канавки выполнены диаметром, равным 3-4 дааметрам отверстий разливочной емкости. Габариты устройства при высокой его производительности могут быть уменьшены при выполнении разливочной емкости в форме параллелепипеда, или полой призмы, или полого цилиндра с отверстиями, расположенными по пе{жферии донной части емкости на расстоянии 3,4-4,5 диаметров отверстий между их центрами.. Такая форма разливочной емкости обеспечивает возможность размещения максимального количества отверстий, определяющих производительность устройства, при минимальной площади, занимаемой этим устройством. Расположение отверстий на расстоянии 3,4-4,5 диаметров между их центрами определяется необходимостью совмещения этих отверстий с канав1ками охлаждаемой плиты На фиг. I изображено устройство, частичный поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Устройство содержит разливочную емкость 1 с отверстиями 2 диаметром 2-3,3 мм, соединенную с электромагнитным вибратором 3 креплениями 4, бак 5 с водой, над которым на пружинных амортизаторах 6 крепится метал лический каркас 7 разливочной емкости 1, под которой установлены под углом 50-60° к горизонтали две охлаждаемые плиты 8 с канавками 9 в форме полуцилиндра диаметром 610 мм. Охлаждаемые плиты 8 жестко соединеш 1 с разливочной емкостью 1, причем канавки 9 расположены соосно отверстиям 2, Для поддержания необходимой температуры расплава разливовдая емкость снабжена электронагревателями 10, закрыта сверху крышкой и тепло изолирована пенощамотом П. В крышке вы74полнено отверстие 12, в котором установлен желоб 13 для заливки металла. Охлаждаемые плиты 8 Morjrt быть выполнены из материала, обладающего хорошей теплопроводностью и не смачиваемого расплавом металла, например, из графита или силицированного графита. Для охлаждения плиты 8 внутри ее выполнены каналы 14, соединенные в нижней части общим коллектором 15 (на фи1г. 1 и 2 стрелками показана одна из возможных схем циркуляции охлаждающего агента, например воды). Разливочная емкость 1 и охлаждаемые плиты 8 могут быть разделены прокладкой 16 из теплоизоляционного материала, например из асбоцемента, дпя уменьщения.теплообмена мЬжду ними, причем конструктивное выполнение прокладки предусматривает сохранение жесткого соединения разливочной емкости и охлаждаемых плит. Устройство работает следующим образом. Расплав металла с низкой теплопроводностью, например сурьмы, по желобу 13 подают в разливочную емкость 1, нагретую до заданной температуры с помощью электронагревателей 10 (для получения плотных гранул температура расплава не должна превыпить температуру плавления металла более, чем на 150-200С, т.е. при грануляции сурьмы температура расплава составляет 785-830°С). Поскольку разливочная емкость 1 совершает колебательные движения (частота 50-100, Гц, амплитуда - 5 мм), расцлав вытекает через отверстия 2 Т01ПСИМИ струйками с неравномерным расходом металла (верхнее положение разливочной емкости соответствует минимальному расходу металла через отверстия, нижнее - максимальному). Жесткое соединение охлаждаемых шшт 8 с разливочной емкостью 1 обеспечивает синхронность колебаний этих элементов,, благодаря чемуструйки металла не разбиваются на мелкие частицы при падении на поверхность плиты. .Размещение канавок 9 на поверхности охлаждаемых шют 8 соосно отверстиям 2 разливочной емкости 1 предотвращает объединение сосещшх струек и капель металла, а полуцилиндрическая форма канавок способствуетобразованию сферических капель и интенсификации их охлаждения за счет увеличения площадиконтакта этих капель с поверхностью шшт. При движении по канавкам 9 наклонной поверхиосш охлаждаемых шшт 8 струйки металла под действием гравитационных сил, поверхностного натяжения и колебаний шшт разрьтаится на отдельные капли, которые в результате интенсивного охлаждения плит частично кристаллизуются (по поверхности) до контакта с водой. Окончательная закалка частично закристаллизовавшихся гранул происходит при их попадании в воду. в ходе разработки констр)тсции устройства для грануляции расплава металлической сурьмы было установлено, что высокий вшод гранулята (99% и более), годного для дальнейшей перерабЬткн по целевому назначению (гранулы диаметром 1-20 мм), обеспечивается при розливе металла через отверстия диаметром 23,2 мм. Основные параметры предлагаемого устройства отрабатывались в указанном диапазоне размеров отверстий разливочной емкости. Предлагаемое устршство было опробовгюо на полусфомышленнш установке при грануляц расплава металлической сурьмы. Прои воДЕГгехсьность устройства с разливочной емкостью в ф(фме параллелепипеда, имеющей по 38 отверстий диаметром 2,5 мм с каждой из боковых сторон, составила 1,2 т/час по грануляту. Устройство обеспечивает получение плотных гранул округлой формы с выходом фракщй vl-10 мм более 99%, Внесение предлагаемого устройства позволит механизировать трудоемкий процесс загрузки метала в конвертер при производстве трех .ioKHOi.сурьмы, осуществляемой и ста лизиррвать показатели конвертерной техноло гни...

л

ие/ 6 .Формула изобретения 1. Устройство для грануляции металлических расплавов, содержащее соединенную с вибратором разливочную емкость с отверстиями, и бак для воды, отличающееся тем, что, с целью увеличения выхода годного грануяята из металлов с низкой тшпопроводностью, оно снабжено охлаждаемой плитой, установленной под разливочной емкостью под углом 50-60 к горизонтали и жестко соединенврй с ней, при этом на поверхности шпггь соосно отверстиям разливочной емкости выполнены канавки в форме полуцилиндра. 2. Устройство по п. 1, о т л и ч а ю щ е- . е с я тем, что канавки выполнены диамегроМ, равным 3--4 диаметрам отверстий разливочной/ емкости. Источники информации, принятые во внимание 11ри зкшертизе 1.Патент ФРГ N 2109209, кл. В 22 D 23/08, 1973. 2.Колпапшиков А. И. и др. Гранулированные материалы. М., Металлургия, 1977,;; ,с.25-26.,.

иг. J

Авторы

Даты

1981-10-30—Публикация

1980-02-21—Подача