Изобретение относится к металлургии, а именно к непрерывной разливке заготовок.

Известно устройство для непрерывной разливки металла /Свидетельство на полезную модель N 2526. Устройство для непрерывной разливки металла/В.В. Стулов, В.И.Одиноков. Опубл. 16.08.96г. Бюл. N 8/, содержащее кристаллизатор с рабочими стенками, внутри которых просверлены сквозные отверстия для прохода охлаждающей воды, причем кристаллизатор выполнен с двумя вертикальными стенками, установленными с возможностью возвратно- поступательного движения, и двумя наклонными в верхней части стенками, установленными с возможностью вращательного движения, и снабжен съемными накладками, имеющими наклонный и вертикальный участки и установленными на внутренних поверхностях стенок с наклоном в верхней части.

Недостатком известного устройства для непрерывной разливки металла является неравномерный подвод расплава по периметру жидкой ванны, а также недостаточная эффективность его охлаждения в верхней части кристаллизатора в зоне намораживания. При этом возникают ограничения по скорости разливки, обусловленные проникновением жидкой фазы на значительную глубину. Неравномерный подвод расплава по периметру жидкой ванны кристаллизатора отрицательно сказывается на деформации корочки и калибровании поверхности металла, обусловливая трещины и разрывы заготовки.

Заявляемое устройство направленно на создание высокопроизводительного процесса получения непрерывно литых деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

- повышении производительности процесса получения непрерывно литых деформированных заготовок;

- увеличении выхода годного металла;

- улучшении качества поверхности и внутренней структуры заготовок.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: кристаллизатор с рабочими стенками, внутри которых просверлены сквозные отверстия для прохода охлаждающей воды; кристаллизатор выполнен с двумя вертикальными стенками, установленными с возможностью возвратно-поступательного движения, и двумя наклонными в верхней части стенками, установленными с возможностью вращательного движения; кристаллизатор снабжен съемными накладками, имеющими накаченный и вертикальный участки и установленными на внутренних поверхностях стенок с наклоном в верхней части.

Отличительные признаки: разливочная емкость выполнена обогреваемой с отверстиями диаметром d=2-4 мм каждое, расположенными по периметру для распыливания расплава; разливочная емкость снабжена поворачивающейся решеткой с отверстиями с низким значением коэффициента теплопроводности; наклонные в верхней части стенки изготовлены из металлов с разливочным значением коэффициента теплопроводности: соотношение коэффициентов теплопроводности наклонной в верхней части стенки в зоне намораживания расплава λ1 и в зоне обжатия корочки λ2 равняется λ1/λ2 = 6-10; в съемной накладке на вертикальном участке в зоне калибрования устанавливается вставка; соотношение коэффициентов теплопроводности вставки λ3 и съемной накладки λ2 равняется λ3/λ2 = 5-8; высота вставки h связана с величиной подачи заготовки вертикальными стенками H соотношением h/H =1,2 - 1,5;

Причинно-следственная связь между совокупностью существенных признаков устройства и достигаемым техническим результатом достигается в следующем.

Выполнение разливочной емкости обогреваемой с отверстиями, расположенными по периметру, обеспечивает равномерное распыливание расплава в пристеночные слои кристаллизатора.

Уменьшение диаметра отверстий в разливочной емкости d<2 мм затрудняет истечение металлов с малой плотностью (алюминий и его сплавы) при уменьшении уровня расплава, а также металлов с высоким значением коэффициента теплопроводности (алюминий, медь, бронза) при уменьшении температуры расплава ниже допустимой. Кроме этого, увеличивается количество отверстий для обеспечения заданного расхода металла.

Увеличение диаметра отверстий в разливочной емкости D>4 мм приводит к вероятности проплавления корочки, формируемой вдоль наклонных в верхней части стенок, а также к недопустимой разнотолщности корочки по периметру, приводящий при деформации заготовки к растрескиванию.

Выполнение в разливочной емкости поворачивающейся решетки с отверстиями с низким значением коэффициента теплопроводности обеспечивает надежное истечение расплава в нужный момент, а также прекращение его подачи.

Выполнение наклонных в верхней части стенок из материалов с различным значением коэффициента теплопроводности позволяет регулировать величину теплоотвода по высоте кристаллизатора, а соответственно глубину проникновения жидкой фазы при заданном уровне и скорости разливки.

При уменьшении соотношения коэффициентов теплопроводности материалов стенки в зоне замораживания расплава λ1 и в зоне обжатия корочки λ2-λ1/λ2 <6 обеспечивает проникновение в ряде случаев на значительную глубину жидкой фазы (например, при разливке стали и сплавов с низким значением коэффициента теплопроводности) и формирование корочки недостаточной толщины, что отрицательно влияет на качество структуры заготовки и ее прочностные свойства.

Увеличение соотношения коэффициентов теплопроводности металлов стенки в зоне намораживания расплава λ1 и в зоне обжатия корочки λ2-λ1/λ2 >10 приводит к необходимости изготовления съемной накладки с минимальным значением коэффициента λ2 (сталь) а, в зоне намораживания расплава из материала с максимальным значением λ1 (медь), что нежелательно по причине недостаточной прочности меди. Недостаточная прочность меди приводит к выходу из строя стенки, выполненной с наклоном в верхней части при нарушении режимов разливки и переполнении кристаллизатора расплавом.

Выполнение в съемной накладке на вертикальном участке в зоне калибрования вставки со значением коэффициента теплопроводности λ3 (λ3 > λ2) и соотношении λ3/λ2 <5 не позволяет регулировать теплопровод в зоне калибрования при нарушении режимов разливки и проникновении жидкой фазы в эту зону. Кроме этого, при λ3/λ2 <5 не обеспечивается достаточная скорость выравнивания температуры по ширине заготовки, обусловленная нарушением равномерного подвода расплава в кристаллизатор, а соответственно возможно растрескивание заготовки.

При соотношении коэффициентов теплопроводности вставки и съемной накладки в зоне калибрования λ3/λ2 >8 приводит к необходимости изготовления вставки из материала с более высоким значением λ3 (например, из чистой меди), что нецелесообразно по причине недостаточной прочности вставки при сравнительно высоких температурах в случае частичного проникновения жидкой фазы в зону калибрования.

При выполнении вставки высотой h и соотношении h/H<1,2, где H-величина подачи металла вертикальными стенками, не обеспечивается получение заготовки с заданным качеством поверхности, особенно при высоких скоростях разливки, так как взаимодействует со вставкой только часть поверхности металла.

Увеличение соотношения h/H>1,5 приводит в ряде случаев к переохлаждению металла на поверхности вставки, а соответственно к снижению пластичности заготовки и ухудшению качества ее поверхности, особенно при получении изделий сложного профиля.

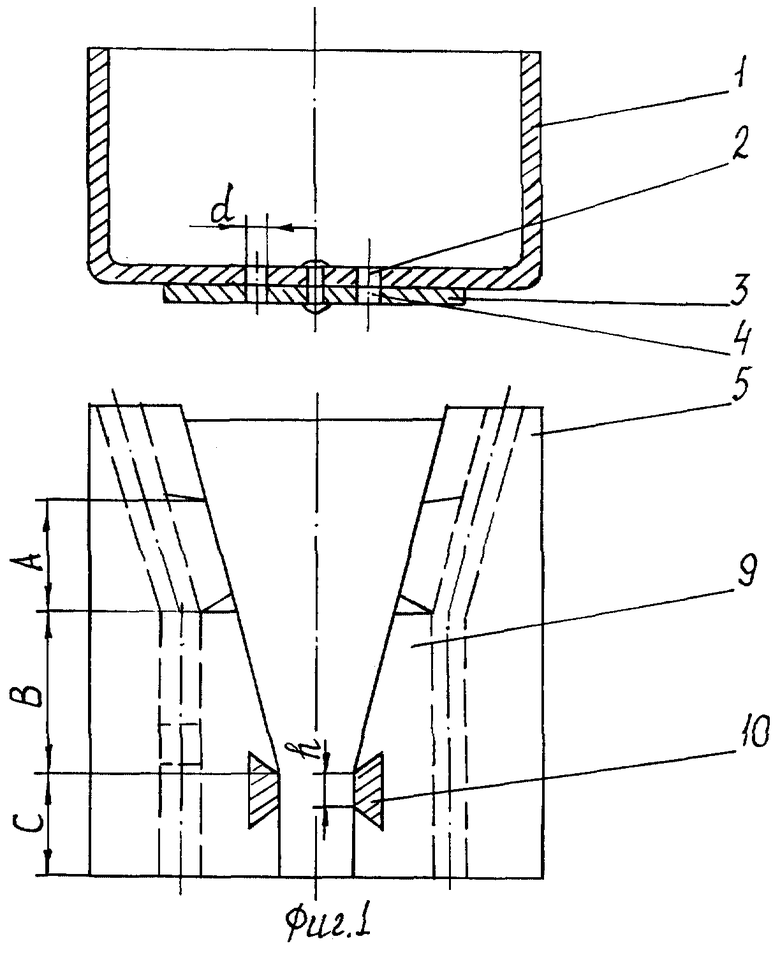

На фиг. 1 и 2 приведены внешний вид заявляемого устройства для непрерывного литья и деформации заготовок.

Заявляемое устройство на фиг. 1 и 2 состоит из обогреваемой разливочной емкости 1 с отверстиями 2, поворачивающейся решетки 3 с отверстиями 4, кристаллизатора 5, с вертикальными стенками 6 и наклонными в верхней части стенками 7 со сквозными отверстиями 8, съемных накладок 9 со вставками 10.

На фиг. 1 буквами A, B и C обозначены соответственно зоны намораживания расплава, обжатия корочки и калибрования поверхности заготовки.

Предварительно перед разливкой металла нижняя часть кристаллизатора перекрывается специальным приспособлением-затравкой, предотвращающим выливание из него расплава, и включается подача охлаждающей воды в отверстия 8 стенок 7.

Работа устройства на фиг. 1 и 2 заключается в следующем.

Расплав из разливочной емкости 1 с отверстиями 2 в днище через поворачивающуюся решетку 3 с отверстиями в виде тонких струек равномерно поступает в кристаллизатор 5 и затвердевает на поверхности охлаждаемых накладок 9 и стенок 7. После заполнения зоны намораживания расплава A устройство включается в работу. В процессе работы вертикальные стенки 6 совершают возвратно-поступательное движение с выталкиванием заготовки, а наклонные в верхней части стенки 7 с накладками 9 и вставками 10 - вращательное движение с деформацией корочки в зоне B и калиброванием поверхности заготовки в зоне C. На поверхности вставки 10 происходит выравнивание температуры заготовки. Основное тепло перегрева и кристаллизации расплава отводится в зоне намораживания A охлаждающей водой, поступающей в отверстия 8 стенок 7.

Сущность: устройство содержит разливочную емкость и кристаллизатор с рабочими стенками, внутри которых просверлены отверстия для прохода охлаждающей воды. Кристаллизатор выполнен с двумя вертикальными стенками, установленными с возможностью возвратно-поступательного движения, и двумя наклонными в верхней части стенками, установленными с возможностью вращательного движения. Разливочная емкость выполнена обогреваемой с отверстиями, расположенными в днище по периметру для распыливания расплава и снабжена поворачивающейся решеткой с отверстиями. Наклонные участки в верхней части стенки изготовлены со съемными накладками из материалов с различным значением коэффициента теплопроводности в зоне намораживания расплава λ1 и в зоне обжатия корочки λ2, кторые связаны соотношением λ1/λ2 = 6-10. Кроме этого, в съемной накладке на стенке, выполненной с наклоном в верхней части, в зоне калибрования устанавливается вставка. Коэффициенты теплопроводности вставки λ3 и съемной накладки λ2 связаны соотношением λ3/λ2 = 5-8. Высота вставки h и величина перемещения вертикальных стенок Н также связаны соотношением h/Н = 1,2 - 1,5. 1 з.п.ф-лы, 2 ил.

| Устройство для определения места нахождения на земной поверхности источника звука | 1925 |

|

SU2526A1 |

| RU 2066347 C1, 10.08.97 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| DE 3933014 A, 05.04.90. | |||

Авторы

Даты

1999-12-27—Публикация

1998-02-16—Подача