Известны устройства для получения водяного газа из мелкозернистых топлив с помощью твердого теплоносителя, находящегося во взвешенном слое.

Отличительными особенностями предлагаемого газогенераторного агрегата, по сравнению с известными устройствами, являются наличие двойной системы циркуляции топлива и осуществление полукоксования твердым, теплоносителем, предварительно использованным в газогенераторе. При этом летучие продукты полукоксования подводятся в поток наиболее разогретого теплоносителя. Применение двойной системы циркуляции позволяет интенсифицировать процесс газификации топлива.

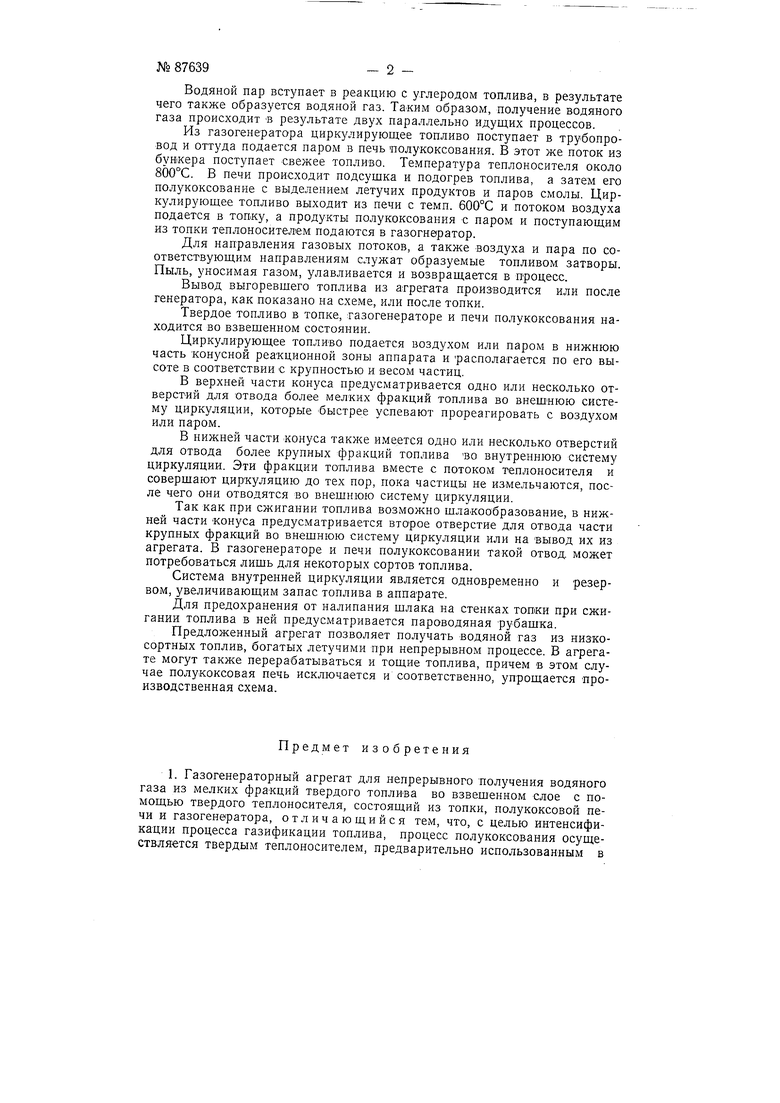

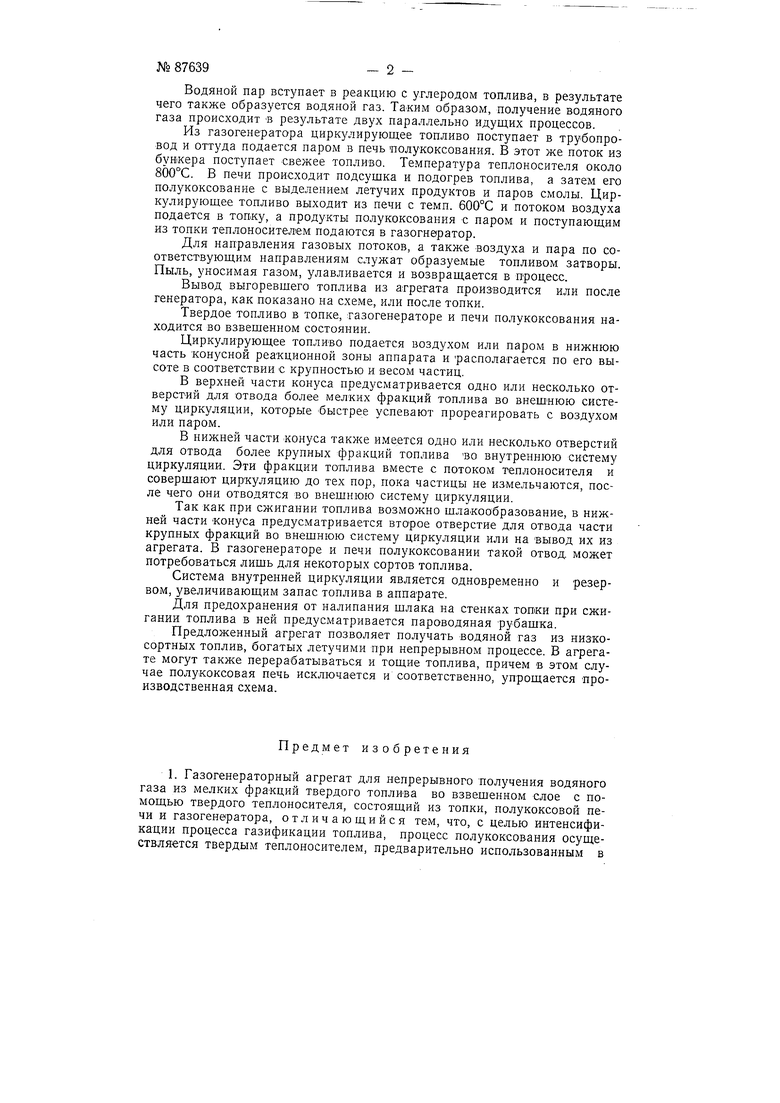

На чертеже изображен газогенераторный агрегат.

Агрегат состоит из топки /, в которой происходит нагрев охлажденного твердого теплоносителя, печи полукоксования 2, где поступающее топливо подвергается полукоксованию, газогенератора 3, в котором получается водяной газ, бункера 4 для топлива, бункера 5 для золы и системы трубопроводов: паропровода 6, воздухопроводов 7 и 5, трубопроводов для внешней и внутренней циркуляции топлива.

Свежее топливо и циркулирующее, пройдя стадию полукоксования, подается воздухом в топку, где, за счет сжигания части топлива, остальная масса его нагревается до температуры порядка 1000°С. Полученный газ, который содержит некоторое количество горючих компонентов, дожигается в верхней части топки и выводится из системы. Тепло этого газа может быть использовано в котлах - утилизаторах для получения пара, его перегрева, для подсушки топлива и т. д.

Из топки нагретое топливо потоком пара или продуктами полукоксования, поступая в систему внешней циркуляции, подается в газогенератор. Продукты полукоксования, двигаясь с раскаленным топливомтеплоносителем, разлагаются и в присутствии водяного пара конвертируются в водяной газ.

№ 87639- 2 Водяной пар вступает в реакцию с углеродом топлива, в результате чего также образуется водяной газ. Таким образом, получение водяного газа происходит в результате двух параллельно идущих процессов.

Из газогенератора циркулирующее топливо поступает в трубопровод и оттуда подается паром в печь полукоксования. В этот же поток из бункера поступает свежее топливо. Температура теплоносителя около 800°С. В печи происходит подсушка и подогрев топлива, а затем его полукоксование с выделением летучих продуктов и паров смолы. Циркулирующее топливо выходит из печи с темп. 600°С и потоком воздуха подается в топку, а продукты полукоксования с паром и поступающим из топки теплоносителем подаются в газогнератор.

Для направления газовых потоков, а также воздуха и пара по соответствующим направлениям служат образуемые топливом затворы. Пыль, уносимая газом, улавливается и возвращается в процесс.

Вывод выгоревшего топлива из агрегата производится или после генератора, как показано на схеме, или после топки.

Твердое топливо в топке, газогенераторе и печи полукоксования находится во взвешенном состоянии.

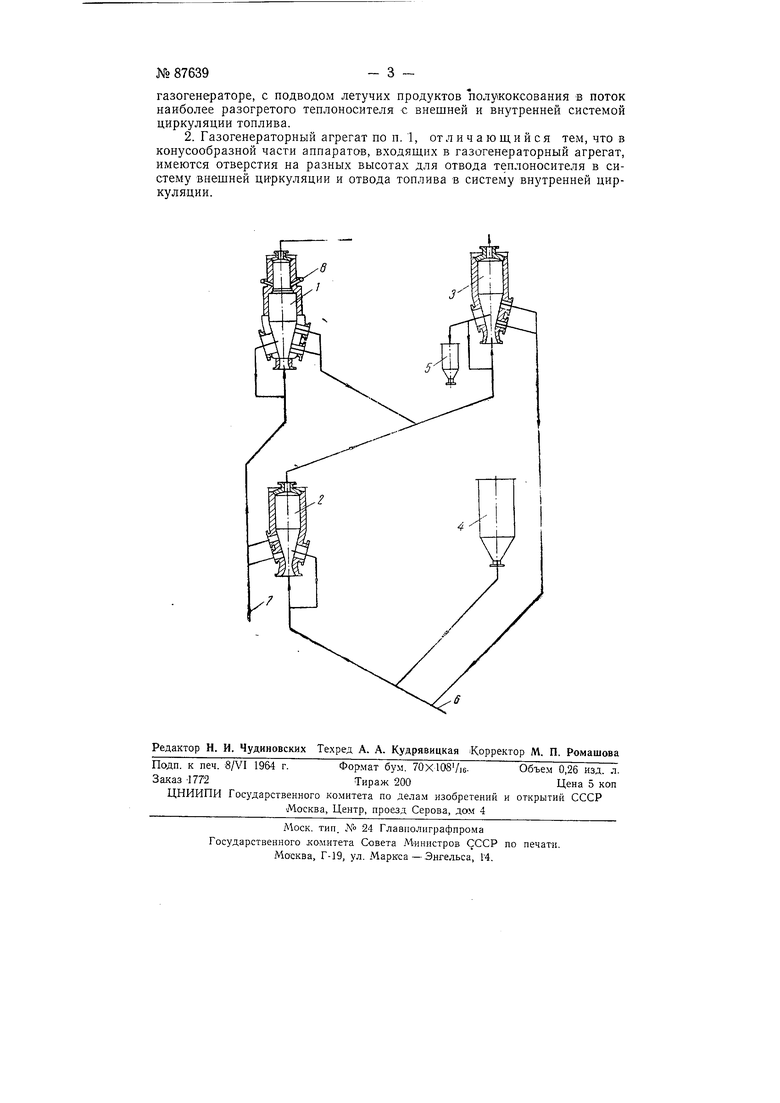

Циркулирующее топливо подается воздухом или паром в нижнюю часть конусной реакционной зоны аппарата и располагается по его высоте в соответствии с крупностью и весом частиц.

В верхней части конуса предусматривается одно или несколько отверстий для отвода более мелких фракций топлива во внешнюю систему циркуляции, которые быстрее успевают прореагировать с воздухом или паром.

В нижней части конуса также имеется одно или несколько отверстий для отвода более крупных фракций топлива во внутреннюю систему циркуляции. Эти фракции топлива вместе с потоком теплоносителя и совершают циркуляцию до тех пор, пока частицы не измельчаются, после чего они отводятся во внешнюю систему циркуляции.

Так как при сжигании топлива возможно шлакообразование, в нижней части конуса предусматривается второе отверстие для отвода части крупных фракций во внешнюю систему циркуляции или на вывод их из агрегата. В газогенераторе и печи полукоксовании такой отвод, может потребоваться лишь для некоторых сортов топлива.

Система внутренней циркуляции является одновременно и резервом, увеличивающим запас топлива в аппарате.

Для предохранения от налипания шлака на стенках топки при сжигании топлива в ней предусматривается пароводяная рубашка.

Предложенный агрегат позволяет получать водяной газ из низкосортных топлив, богатых летучими при непрерывном процессе. В агрегате могут также перерабатываться и тощие топлива, причем в этом случае полукоксовая печь исключается и соответственно, упрощается производственная схема.

Предмет изобретения

Авторы

Даты

1950-01-01—Публикация

1950-01-24—Подача