(5) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РУЛОННОГО ОТДЕЛОЧНОГО МАТЕРИАЛА С РИСУНКОМ ИЗ КРОШКИ | 1991 |

|

RU2010898C1 |

| МНОГОСЛОЙНОЕ РУЛОННОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ ПОЛА | 2003 |

|

RU2247802C1 |

| Поливинилхлоридный пластизоль | 1989 |

|

SU1641841A1 |

| Полимерная композиция для покрытия изделий из пенополиуретанов | 1990 |

|

SU1828865A1 |

| Полимерная композиция | 1979 |

|

SU836042A1 |

| Пластизольная композиция на основе поливинилхлорида | 1981 |

|

SU1028692A1 |

| Полимерная композиция | 1979 |

|

SU817036A1 |

| Способ получения линолеума | 1989 |

|

SU1659553A1 |

| Слоистый материал | 1986 |

|

SU1409475A1 |

| Способ изготовления линолеума | 1986 |

|

SU1328416A1 |

I

Изобретение относится к способу получения, поливинилхлоридных (ПВХ) пенопластов пониженной горючести путем вспенивания пластизольной композиции и может быть использовано для производства легких отделочных строительных материалов.

Известны способы получения ПВХ пенопластов путем приготовления пластизольной композиции на основе ПВХ содержащие пластификатор, стабилизатор, газообразователь, наполнитель, инициатор разложения газообразователя ее термообработки, в процессе которой происходит желирование и вспенивание, и последующей механической обработки пенопласта 1.

Однако такие пенопласты обладают высокой горючестью.

Известен способ получения пенопласта, где горючесть его снижают путем введения гидрат-содержащих антипиренов-наполнителей, например, гидрата окиси алюминия (ГОЛ), при

ЭТОМ переработка композиций .ведется при температурах, не превышающих начала разложения ГОД t2l

Однако использование таким методом ГОА в пенопластах приводит к увеличению их леунрсти, образованию крупнопористой структуры (и как следствие этого низкой прочности) и снижению формуемости.

Наиболее близким по технической

10 сущности -является способ получения пенопласта путем приготовления плас-тизоля из П8Х композиции, нанесения его на движущуюся ленту транспортера и трехстадийной термообработки с по15следующим тиснением с помощью вала. Трехстадийная термообработка обеспечивает предварительное желирование на первой стадии при температурах до , вспенивание композиции за

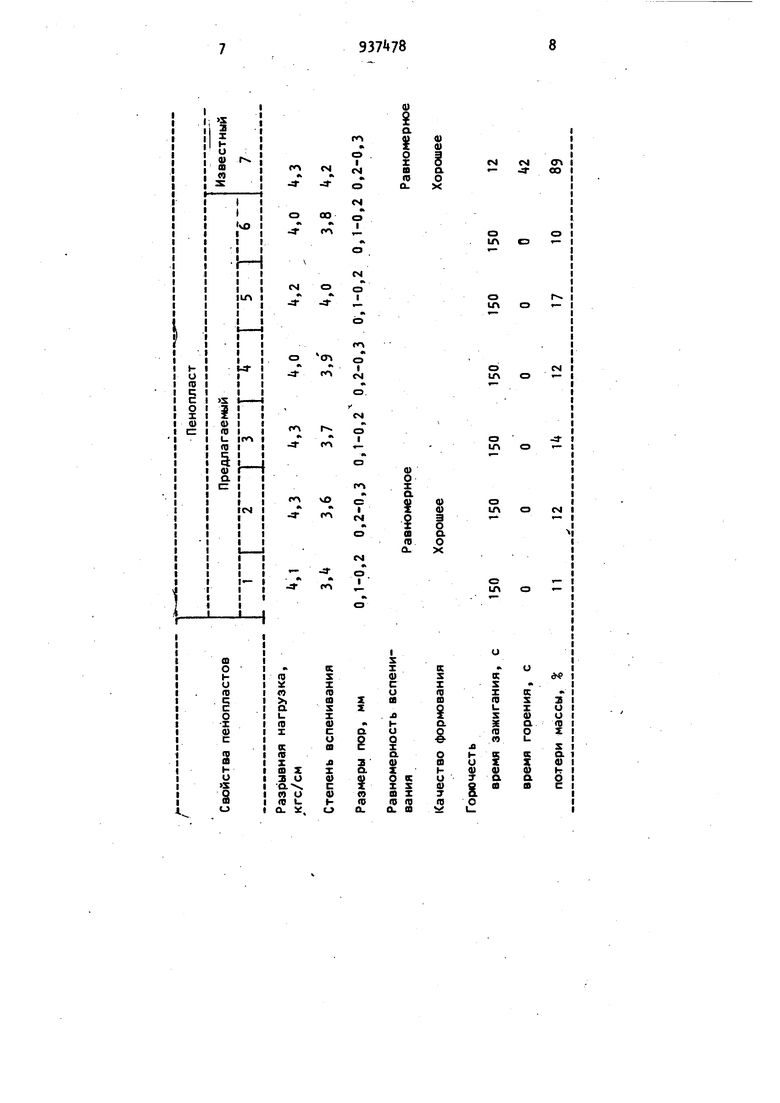

Ю счет разложения г зообразователя при 210-2IS С на второй стадии и термо|фиксацию при 110-115 0 третьей стадии. Способ на практике реализует39ся путем нанесения пластиэоля на дви жущуюся бумажную ленту , последсвательно проходящую зоны термообработки с указанными выше режимами. Полу ценный пенопласт формуют путем тиснения. Таким способом целесообразно пере рабатывать ненаполненные и низконаполненные пластизольные композиции З Однако для эффективного снижения горючести необходимо наполнение ПВХ композиции ГОД в количестве свыше 25% ся массы ПВХ. Переработка таких композиций известным способом приводит к неравномерному вспениванию и рбраз/)ванию крупйопористой структуры вследствие осаждения наполнителя при вспенивании в условиях невысокой вяз кости композиции. Кроме того, введение наполнителей в указанных количес вах приводит к увеличению плотности материала, снижению его прочности и ухудшению формуемости. Цель изобретения - повышение огне стойкого пенопласта. Эта цель достигается способом получения пенопласта путем приготовления пластизоля из ПВХ композиции, нанесения его на движущуюся ленту транспортера и трехстадийной термообработки пластизоля со вспениванием его на второй стадии термообработки с последующим тиснением с помощью вала, на стадии приготовления пластизоля вводят 15-50% от массы полиме ра ГОД и 5-25 от массы подимера оли гоэфиракрилата или соединения на.его основе, термообработку на второй ста дии проводят при 230-250С, а на третьей - при 130-150°С. Ускорение желйрования композиции на первой стадии за счет вв,едения олигоэфиракрилата или соединения на его основе позволяет повысить вяз- кость и предотвратить оседание частиц наполнителя, что в свою очередь приводит к равномерной мелкопористой структуре пенопласта. Повышение температуры на стадии вспенивания приводит к частичной дегидратации ГОД и обеспечивает дополнительное вспенивание композиции. Повышение температуры на третьей стадии необходимо для обеспечения формуемости наполненных композиций. Способ осуществляется следующим образом. Готовят пластизольную композицию смещением компонентов, в которую вво 8 дят ояигоэфиракрилат или соединение на его основе с предварительно распределенным на нем инициатором полимеризации и ГОД. Полученную композицию перетирают на краскотёрке и наносят на движущуюся ленту, последовательно проходящую три зоны термообработки с.температурами, указанными выше. При выходе из третьей зоны размягченный вспененный материал формуют с помощью тиснильного вала. Пример 1. В смеситель загружают, мае.ч.: ПВХ - 100, диоктилфталата (ДОФ) - 35, диалкилфенилфосфата (ДДФФ) - 15, диметакрилата триэтиленгликоля (ТГМ-3)-17, предварительно смешанного с перекисью дикумила (ПДК) - 0,5, ГОД - 30, цинковых белил (ЦБ) - ,0, азодикарбонамида (ЧХЗ-21) -,0, т 1тановых белил (ТВ) 1,5, мочевины 0,8, барий-кадмий стабилизаторов (БКС) - 3,0 и перемешивают в скоростном, смесителе в течение 10 мин. Затем перетирают композицию на трехвалковой краскотерке и наносят готовую пасту на движущуюся бумажную ленту ( скорость движения 6 м/мин), проходящую последовательно три зоны термообработки с температурами в первой зоне Т 170°С, во второй Тг2 , в третьей Т J 1+5°С. Длина каждой камеры 6,5 м. При выходе материала из третьей камеры проводят формование с помощью тиснильного вала. Пример 2. Композицию готовят аналогично примеру 1, но следующего состава, мае.ч.: ПВХ - 100, ДОФ-25, ДДФФ - 25, диметакрилат (бистриэтиленгликоль) фталата (МГФ-9) - 17, ПДК - 0,5, ЦБ - 4,0, ТБ - 1,5-, мочевина - 0,8, БКС - 2,0. Термообработку осуществляют при следующих режимах: Т 165С, 250°С, Тз 130 С. Скорость на линии составляет 8 м/мин. Пример 3. Состав и способ приготовления композиции аналогичен примеру 1, но вместо ДДФФ используют трйхлорэтилфосфат (ТХЭФ) в количестве 15 мае.ч., а T-j 170с, Т( 240С, Т5 155°С, скорость на линии составляетп6,5 м/мин. Пример 4. Состав композиции и способ переработки аналогичен примеру 1, яо вместо олигоэфиракрилата ТГМ-3 испольвуют такое же количество соединения на его основе - ненасы5щенную полиэфирную смолу НПС-609 2Ж представляющую раствор полиэтиленгликольмалеинатфталата в ТГМ-3. П р и м е р 5. Обработке подвергается композиция следующего состава, мае.ч.: ПВХ - 100, ДОФ - «О, октилдифенилфосфат (ОДДФФ) - 22,2, диметакрилаттриэтиленгликоля (ТГМ-З) - 5, ГОД - 15, порофор ЧХЗ-21 - 5,3, мочевина - 0,53, БКС - 3,0, ЦБ - 5,3, ТВ - 1,33. Температура по зонам следующая: Т 170°С, Т, , Тз 1 . Результаты испытаний приведены в таблице. П р и м е р 6. Состав композиции следующий, мае.ч.: ПВХ - 100, ДОФ-23 ОДФФ - 19, ТГМ-3 - 25, ГОД - 50, порофор ЧХЗ-21 - 5,3, мочевина - 0,53, БКС-3,0 ЦБ - 5,3, ТБ-1,33. Температура по зонам: Т 170 С, Т,; , Т j . Результаты испытаний приведены в таблице. П р и м е р 7 (известный). В смеситель загружают, мае.ч.: ПВХ - 100, ДОФ - 66,7, порофора ЧХЗ-21 - 4,0, мочевины - О,, ЦБ - k,OyTB - 1,33, БКС - 3,0 и перемешивают в скоростном смесителе в течение 10 мин. Затем перетирают композицию на трехвалковой краскотерке и наносят готовую пасту на движущуюся бумажную ленту (скорость движения 6 м/мин), проходящую последовательно три зоны термообработки: Т-, 170°С, Та 205°С, 78 , Результаты испытаний приТ„ведены в таблице, i Полученные в примерах 1-7 образцы испытывают на прочность по стандартной методике, степень вспенивания определяют по высоте вспенивания, качество формования (тиснения) визуальшм осмотром, размеры пор и равномерность вспенивания изучают микроскопическим методом. Горючесть оценивают экспресс-методом огненная труба Результаты испытаний приведены в таблице., Как видно из таблицы, предлагаемый пенопласт обладает высокими эксплуатационными качествами, -но имеет высокую горючесть. Данный способ позволяет получить огнестойкий пенопласт. .Кроме того, введение олигоэфиракрилата вызывает ускоренное желирование композиции на первой стадии, что позволяет повысить вязкость и предотвратить оседание частиц наполнителя, что в свою очередь позволяет получить мелкопористую структуру пенопласта. Повышение температуры на второй стадии приводит к частичной дегидратации ГОД, что дает дополнительное вспенивание за счет выделяющихся паров воды у в значительной степени компенсирует уменьшение вспенивания, обусловленное присутств ием наполнителя: повышение температуры на третьей стадии необходимо для увеличения пластичности материала и обеспеч ния его хорошей формуемости. Формула изобретения

Способ получения пенопласта путем приготовления пластизоля из поливинилхлоридной композиции, нанесения его на движущуюся ленту транспортера и трёхстадиййой термообработки пластизоля со вспениванием его на второй стадии термообработки с последующим тиснением с помощью вала, о т л ич а.Ю щ и и ся тем, что, с целью получения огнестойкого пенопласта, на стадии приготовления пластизоля вводят от массы полимера гидрата окиси алюминия и 5-25% от массы

на второй стадии проводят при 230250 С, а на третьей - при 130-150°С.

Источники информации, принятые во внимание при зкспертизе

Авторы

Даты

1982-06-23—Публикация

1980-09-08—Подача