(54) ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ Изобретение относится к механическому о6орудован11Ю заводов черной металлургии и предназначено для предварительной подготовки к металлургическому переделу шламрв, железорудных и марганцевых концентратов и других попидисперсных материалов. По основному авт. СЕ. № 539968, известна печь для термической обработки сыпучих материалов, содержащая камеру прямоугольного сечения, разделенную наклонной с перегибом газораспределительной решеткой на подрешеточное пространство и зону сущки, питатель, качающийся лоток, патрубки для подвода теплоносителя и схгвода его в верхней части какеры, разгрузочный узел Cl Недостатком известной печи яиляется нарушение схода материала по газораспределительной решетке при изменении исходной влажности материала или его фрикии онного состава. При этом уменьшается тол шина слоя материала на решетке со стороны выгрузочного отверстия, большая часть теплоносителя проходит через этот ,слой, обладающий меньшим сопротивлением, поднимается темпераjrypa отходящих газов, нарушается нормальный ход печи, производительность ее резко паДает. Цель изобрететгия - повышение производительности и теплового КПД печи. Поставленная цель достигается тем, что печь снабя:ена Г-образной перегородкой, размешенной на расстоянии 0,5-0,75 длины подрешеточного пространства от передней с1енкк печи и разделяющей подрешеточное пространство на камеры с соотношением поперечных сечений, входных каналов равным (1-1 ,, причем высота свода перегородки г, передней части печи состаш1яет 0,7-0,8 мин 1мальной высоты подрешеточного пространства, а входной канал задней части печи снабжен плитой, размешенной с возможностью поророта вокруг горизонтальной оси. При нарушении нормального хода печи, вызываемого намерением исходной влажности или фрикционного состава высушиваемого материала, тогацина слоя материала со стороны выгрузки его из печи уменьшается, что приводит к перераспределению газового потока: большая его часть проходит через слой материала с меньшим сопротивлением (в задней части печи) и температура отходящих газов повышается. Толщина слоя материала в передней части печи- увеличивается, сход его с газораспределительной, решетки уменьшается, что приводит к заростанию решетки материалом. Производительность агрегата падает, что приводит к большому перерасходу топлива.

При увеличении подачи теплоносителя в переднюю часть печи и одновременного уменьшения его количества, подаваемого в Заднюю часть печи, происходит выравнивание толщины слоя материала по всей, длине газораспределительной решетки.

Установка Г-образной перегородки должна быть на расстоянии 0,5-0,75 длины подрешеточного пространства печи, так как заростание газораспределительной решетки материалом происходит в передней части печи, а половина или треть ее длины со стороны выгрузки материала оголяется. Уменьшение этого соотношения lie приводит к достижению указанной цели, Taii как часть решетки будет оголяться, увеличение соотношения выше указанных пределов приводит к невозможности дальнейшего регулирования схода материала, так как большая площадь реигетки, заросшая материалом, трудно продувается теплоносителем и требует больших затрат энергии. Для обеспечения возможности глубокого рет-улирования подачи теплоносителя в обе зоны подрешеточного пространства, с учетом разделения перегородкой его по длине на две зоны, соотношени поперечных сечений входных каналов передней и задней зон /юлжно составлять

(l-ls5):2. Уменьшение или увеличение этого соотношения ведет к значительному повышению мошност дутьевых средств изза возра.стающего сопротивления входного канала передней или задней зоны. С целью обеспечения равномерного распределения тегтоносителя но ширине газораспределительной решетки в .передней части печи свод Г-образной перегородки выполнен высотой 0,7-0,8 минимальной выботы пЬдрешеточного пространства. Увеличение высоты свода выше указанных пределов ведет к нарушению равномерности распределения газового потока из-за образования .застойных зон, снижение к увеличению

ВХОДНОГО сопротивления канала, подводящего теплоноситель в заднюю часть печи и, следовательно, к повышению мощности дутьевых средств.

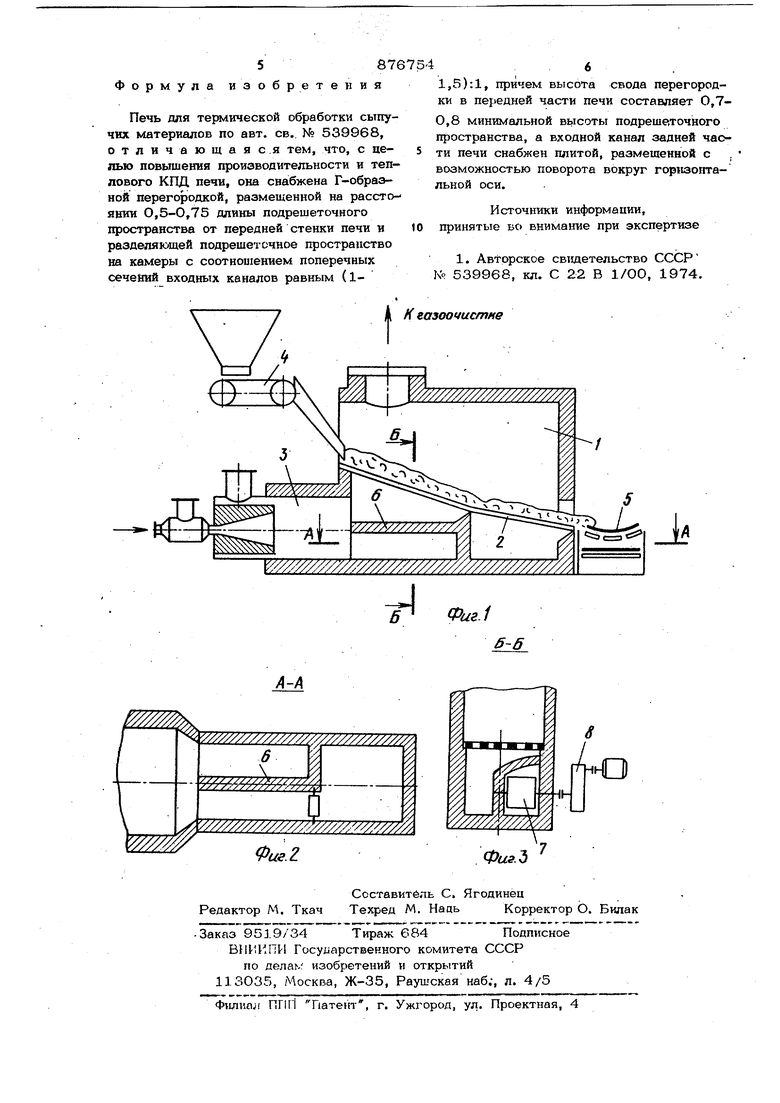

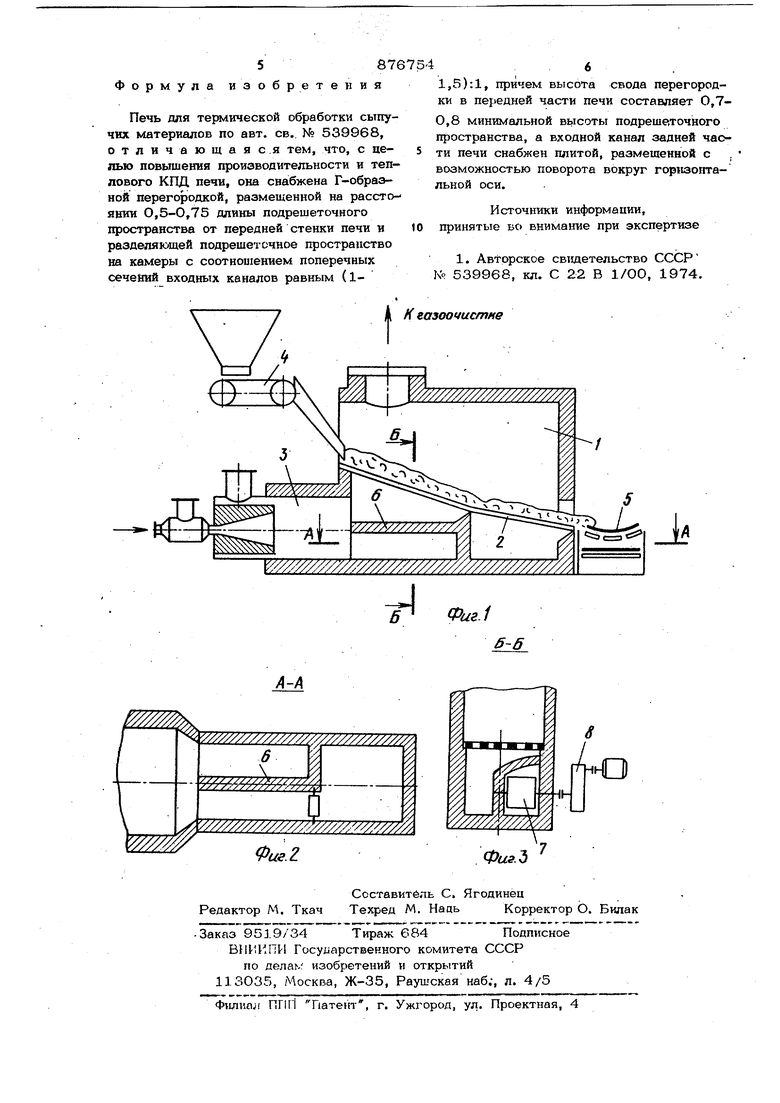

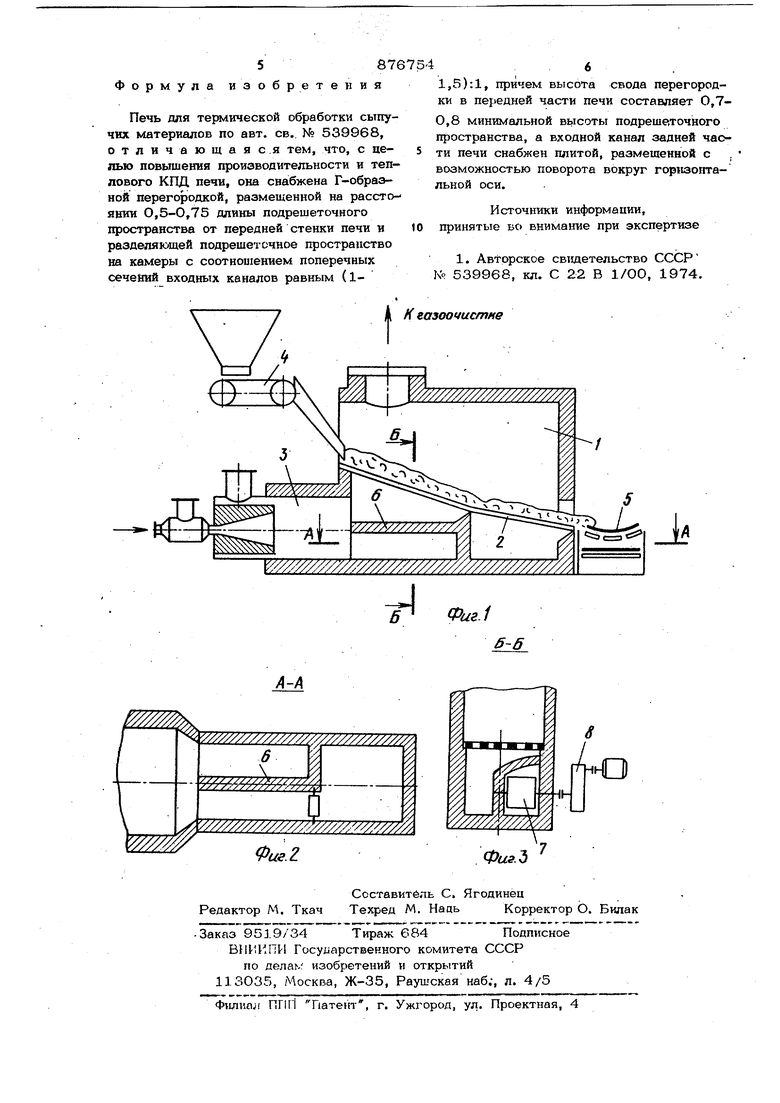

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -разрез Б-Б на фиг. 1 .

Печь для термической обработки сыпучих материалов состоит из камеры 1, прямоугольного .сечения, наклонной с перегибом газораспределительной решетки 2, горелки 3, загрузочного 4 и разгрузочного 5 узлов, патрубков для подвода топлива и воздука и отвода отходящих газов. Подрешеточное пространство печи

разделено огнеупорной кладкой 6 на две камеры. Для регулирования входного сопротивления канала, подводящего теплоно-. сйтель и заднюю часть печи, установлена огнеупорная поворотная плита 7 с электромеханическим; приводом 8.

Работа печи осуществляется следующим образом.

В Подрешеточное пространство печи подаются под давлением разбавленные воздухом продукты горевик топлива с температурой 6 00-800С из горелки 3. Материал непрерывно подается питателем загрузочного узла 4 на газораспределительную решетку 2. Под действием гравитационных сют и подъемной силы теплоносителя, благодаря наклону решетки, материал непрерывно перемещается от загруз 1 к разгрузочному узлу 5 и высушивается в процессе перемещения. Отходящие газы проходят газоочистку и дымососом выбрасыпаются в атмосферу. Плита 7 находится в горизонтальном положении, и сопротивлени входных каналов обеих камер одинаковы. При нарушении хода печи увеличивается температура отходящих газов.до 130180 0 и включается привод 8 поворота плиты 7, которая увеличивает входное сопротивление канала, подводящего теплоноситель в заднюю часть печи Это приводит к перераспределению подачи теплоносителя: в переднюю часть печи подается большее его количество и ход печи восстанавливается. При уменьшении температуры отходящих газов до. 80-90°С плита 7 возвраа1ается приводом в исходное положение.

Применение предлагаемой печи позволяет снизить удельный расход топлива и повысить производительность печи для сушки концентрата марганцевых руд на 30000 т/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

| Печь для термической обработки сыпучего материала | 1981 |

|

SU964397A1 |

| Печь для термической обработки сыпучих материалов | 1980 |

|

SU894005A2 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Печь для термической обработки сыпучего материала | 1982 |

|

SU1075068A2 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В КИПЯЩЕМ СЛОЕ | 1993 |

|

RU2094718C1 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2092759C1 |

| Кольцевая печь с кипящим слоем | 1974 |

|

SU641256A1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-05—Подача