(54) СПОСОБ ОБРАБОТКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2433205C1 |

| СПОСОБ ОБРАБОТКИ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2041284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2433203C1 |

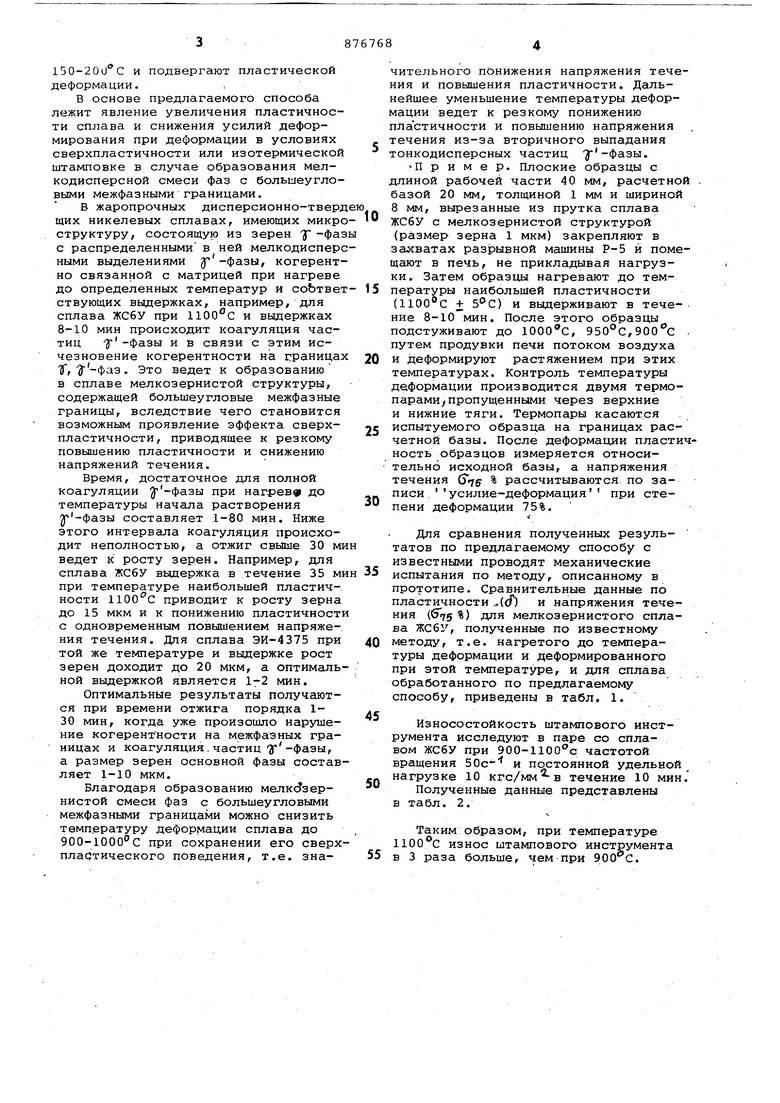

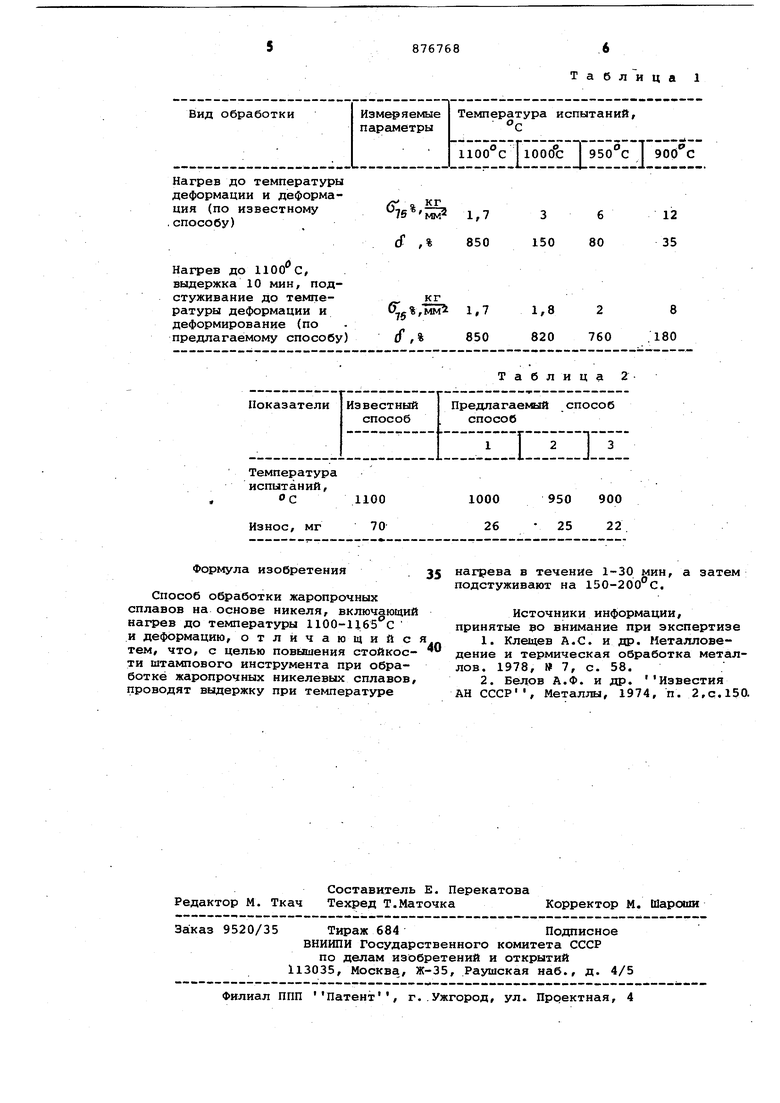

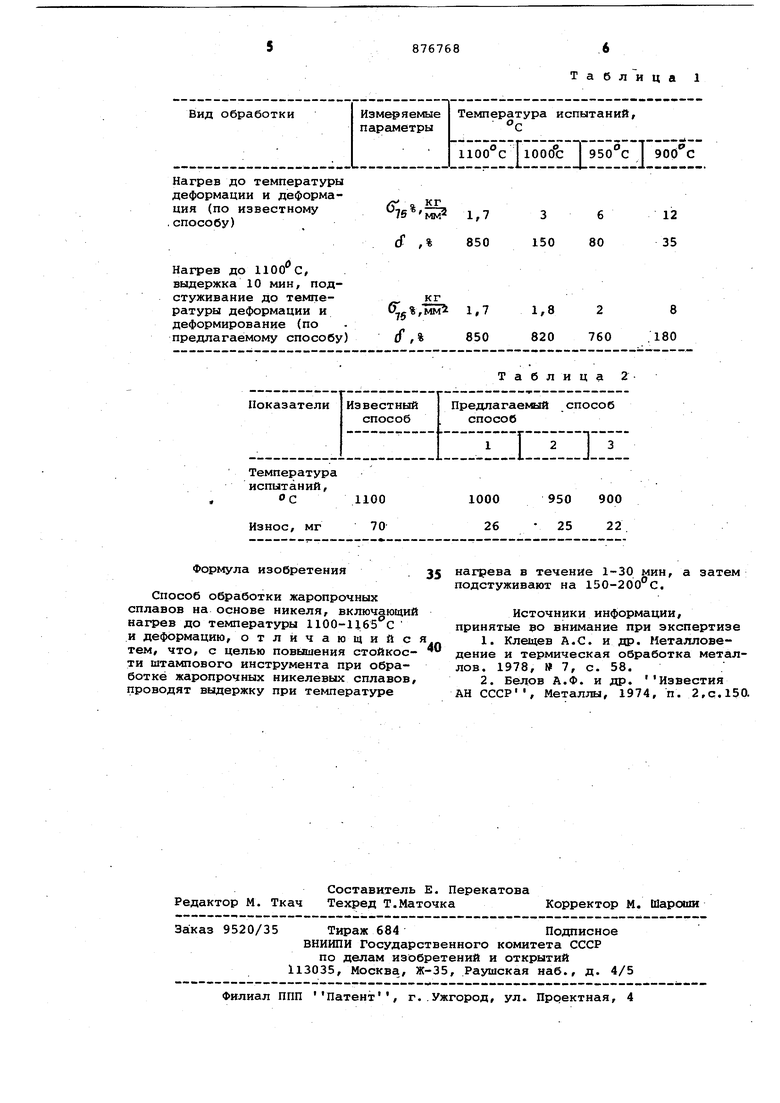

Изобретение относится к металлур гии, в частности к способам тep oмеханической обработки дисперсионно твердеющих жаропрочных сплавов на никелевой основе с мелкозернистой структурой, и может использоваться для изготовления деталей методом обработки металлов давлением в условиях сверхпластичности или изотер мической штамповки. Известен способ о аботки жаропрочного сплава на никелевой основе ЖС6КП с размером зерна ГО-12 мкм, заключающийся в .нагреве до 11001180 С и растяжении при этой температуре со скоростью 0,5-10 квл/мии Максимальное удлинение ( f 500%) . достигнуто при растяжении со скоростью 0,5 мм/мин и температуре нагрева 1 . Наиболее близким к предлагаемому по технической сущности является способ обработки мелкозернистого жаропрочного сплава типа ЖС6К, состояний в нагреве сплава до темпера туры наибольшей пластичности и деформации при этой температуре в условиях сверхпластичности. Например, при 1100-1150 с, скоростях деформации отлосительное удли сплава составляет 420%, а наНение1ие течения 0,3-0,7 кг/мм 2. пряжение К недостаткам известных способов относятся низкая стойкость штампов из-за высокой температуры (более ), при которой производят сверхпластическое деформирование, применение специальных нагревательных устройств, ухудшение механических свойств сплавов из-за резкого возрастания процесса окалйнообразованиЯ и .обеднения слоя металла под окалиной легирукадими элементами нагреве выше , а также значительные энергозатраты для нагрева и деформирования при столь высоких температурах. Цель изобретения - повышение стойкости штампового инструмента при обработке жаропрочных материалов за счет снижения температуры деформации при сохранении высоких технологических свойств сплавов. Поставленная цель достигается тем, что в способе обработки жаропрочных сплавов, включающем нагрев до температуры формирования сверхпластичной структуры в течение 1-30 мин, затем сплав охлаждают на 150-200 С и подвергают пластической деформации. В основе предлагаемого способа лежит явление увеличения пластичности сплава и снижения усилий деформирования при деформации в условиях сверхпластичности или изотермической штамповке в случае образования мелкодисперсной смеси фаз с больыеугловыми межфазными границами. В жаропрочных дисперсионно-твер щих никелевых сплавах, имеющих микр структуру/ состоящую из зерен 7 -фа с распределенными в ней мелкодиспер ными выделениями gr--фазы, когерент но связанной с матрицей при нагреве до определенных температур и соЪтве ствующих выдержках, например, для сплава ЖСбУ при и выдержках 8-10 мин происходит коагуляция частиц у -фазы и в связи с этим исчезновение когерентности на граница Tf . Это ведет к образованию в сплаве мелкозернистой структуры, содержащей большеугловые межфазные границы, вследствие чего становится возможным проявление эффекта сверхпластичности, приводящее к резкому повышению пластичности и снижению напряжений течения. Время, достаточное для полной коагуляции -фазы при нагреву до температуры начала растворения -фазы составляет 1-80 мин. Ниже этого интервала коагуляция происходит неполностью, а отжиг свыше 30 м ведет к росту зерен. Например, для сплава ЖСбУ выдержка в течение 35 м при температуре наибольшей пластичности 1100 с приводит к росту зерна до 15 мкм и к понижению пластичност с одновременным повышением напряжения течения. Для сплава ЭИ-4375 при той же температуре и выдержке рост зерен доходит до 20 мкм, а оптималь ной выдержкой является 1-2 мин. Оптимальные результаты получаются при времени отжига порядка 130 мин, когда уже произошло нарушение когерентности на межфазных границах и коагуляция.частицу-фазы, а размер зерен основной фазы состав ляет 1-10 мкм. Благодаря образованию мелкс зернистой смеси фаз с большеугловыми межфазными границами можно снизить темп.ературу деформации сплава до 900-1000°С при сохранении его сверх плас тического поведения, т.е. значитального понижения напряжения течения и повышения пластичности. Дальнейшее уменьшение температуры дефорации ведет к резкому понижению пластичности и повышению напряжения ечения из-за вторичного выпадания тонкодисперсных частиц J-фазы. Пример. Плоские образцы с линой рабочей части 40 мм, расчетной базой 20 мм, толщиной 1 мм и шириной 8 мм, вырезанные из прутка сплава ЖСбУ с мелкозернистой структурой (размер зерна 1 мкм) закрепляют в захватах разрывной машины Р-5 и помещают в печь, не прикладывая нагрузки. Затем образцы нагревают до температуры наибольшей пластичности (1100°С + ) и выдерживают в течение 8-10 мин. После этого образцы подстуживают до lOOOc, 950°С, . путем продувки печи потоком воздуха и деформируют растяжением при этих температурах. Контроль температуры деформации производится двумя термопарами у пропущенными через верхние и нижние тяги. Термопары касаются испытуемого образца на границах расчетной базы. После деформации пластичность образцов измеряется относительно исходной базы, а напряжения течения Gjs % рассчитываются по записи.усилие-деформация при степени деформации 75%. Для сравнения полученных результатов по предлагаемому способу с известными проводят механические испытания по методу, описанному в прототипе. Сравнительные данные по пластичности (сГ) и напряжения течения (&75) для мелкозернистого сплава ЖС6У, полученные по известному методу, т.е. нагретого до температуры деформации и деформированного при этой температуре, и для сплава обработанного по предлагаемому способу, приведены в табл. 1. Износостойкость штампового инструмента исследуют в паре со сплавом ЖСбУ при 900-1100с частотой вращения и постоянной удельной нагрузке 10 кгс/мм -в течение 10 мин. Полученные данные представлены в табл. 2. Таким образом, при температуре износ ытампового инструмента в 3 раза больше, чем при 900с.

Нагрев до температуры

Температура испытаний, Формула изобретения Способ обработки жаропрочных сплавов на основе никеля, включающий нагрев до температуры 1100-1165 С и деформацию, отличающийс тем, что, с целью повышения стойкоети штампового инструмента при обработке жаропрочных никелевых сплавов, проводят выдержку при температуре

Таблица 1

Таблица нагрева в течение 1-30 мин, а затем подстуживают на 150-200с. Источники информации, принятые во внимание при экспертизе 1.Клещев А.С. и др. Металловедение и термическая обработка металлов. 1978, 7, с. 58. 2.Белов А.Ф. и др. Известия АН СССР , Металлы, 1974, п. 2,с.150.

Авторы

Даты

1981-10-30—Публикация

1979-11-22—Подача