(54) ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1995 |

|

RU2079186C1 |

| Электролит блестящего цинкования | 1988 |

|

SU1696603A1 |

| СПОСОБ ЭЛЕЮРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1966 |

|

SU179159A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2343232C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ В ЦИАНИСТОМ ЭЛЕКТРОЛИТЕ | 1970 |

|

SU268836A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1969 |

|

SU252805A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Электролит блестящего цинкования | 1986 |

|

SU1439159A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2350695C1 |

| Электролит цинкования | 1975 |

|

SU538061A1 |

I

Изобретение относится к электроосаж-дению металлических покрытий, в частности цинковых, и может быть использовано в машиностроении, приборостроении. ,

Известен электролит цинкования, содержащий окись цинка, едкий натр, 3-диметил-аминобензальдегид, полиэтиленпопИамин, моноэтанс5ламин и триэтаноламин. Из этого электролита получают блестящие покрытия, имеющие хорошую адгезию к основе l.

Недостатком данного электролита явля- ется его токсичность из-за присутствия полиэтиленполиамина, который не имеет надежных методов обезвреживания в сточных водах.

.. - .15

Наиболее близким по технической сущности и достигаемому результату к предлагаемому являе1тся электролит цинкования, содержащий окись цинка, едкий натр, блесЕообразующую добавку серии БЦ, например БЦУ, выравнивающе-стабилизирукицую добавку- полиэтиленполиамин, тиомочевину, вавадат аммония и желатину. Осаждение

цинка осуществляют при 18-25 С и плотности тока 1-2,5 А/дм 2 J

Недостатками данного электролита являются его сложный состав, трудно поддающийся анализу и корректировке, высокая токсичность из-за присутствия пшиэтиленполиамина.

Цель изобретения - упрощение электр1 лита и снижение его токсичности.

Указанная цель достигается тем, что электролит цинкования, содержащий окись цинка, едкий натр, блескообразующую добавку серии БЦ и выравнивакяпе-стабили зирующую добавку, в качестве выравнивающе-стабилизируюшей добавки содержит смесь сернокислого натрия и продукта присоединения окиси этилена к продуктам конденсации,, полученным в процессе синтеза этиленциангидрина (стержневой крепитель (КОЭ) при следующем соотнощении компонентов, г/л:

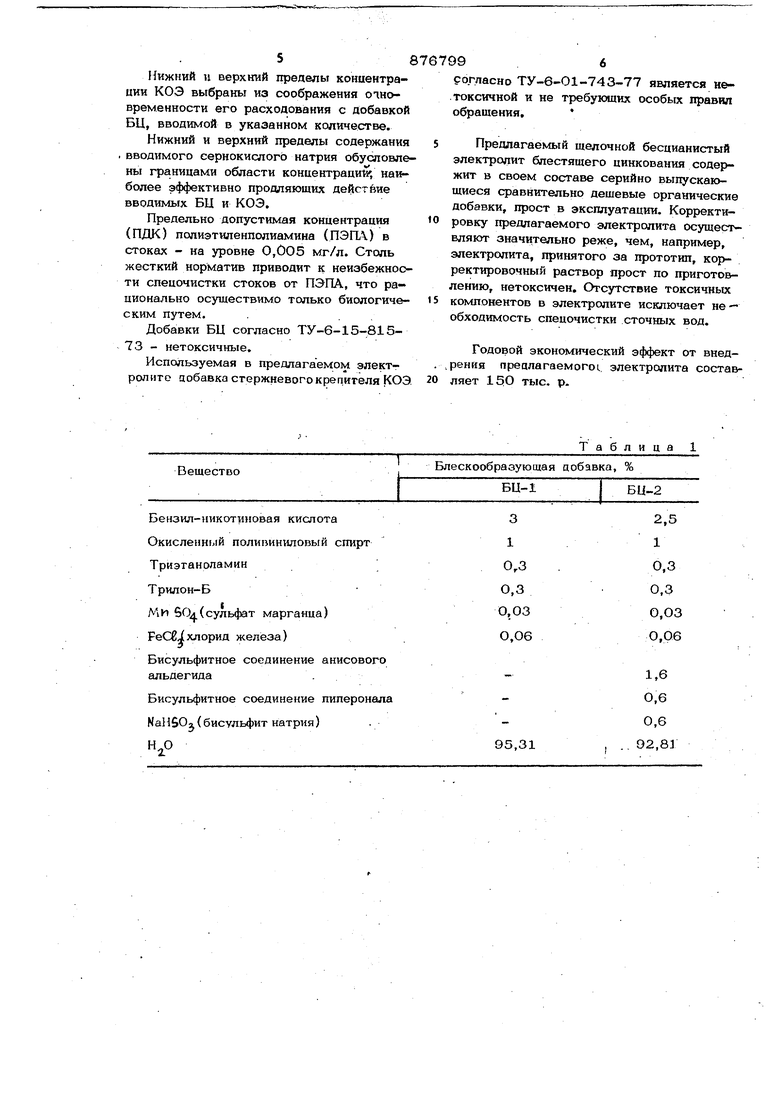

Окись цинка 8-10

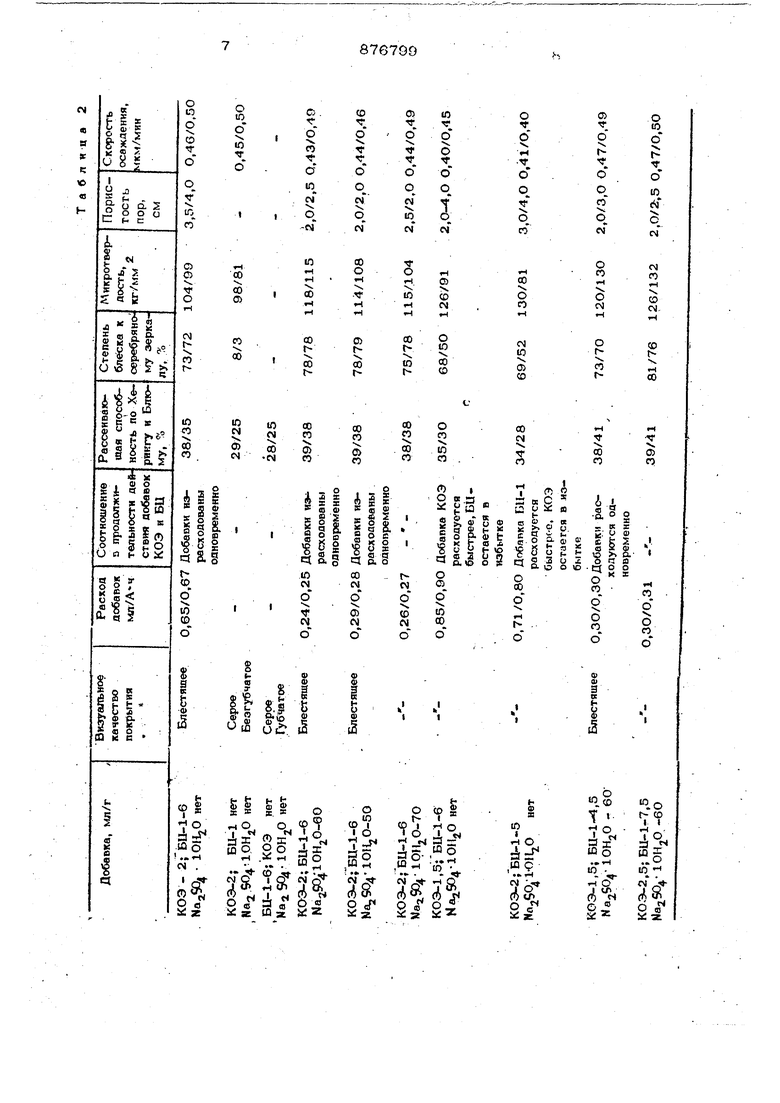

Едкий натр 9О-1ОО Блескообразуюшая добавка серии БЦ4,5-7,5 Сернокислый натрий lOHiO 5О-7О Стержневой крепитель КОЭ 1,5-2,5 Электролит содержит блескообразующую добавку еерии БЦ и стержневой крепитель КОЭ в соотношении, равном 3:1. Осаждение цинка в предлагаемом электролите осуществляют тфи 18-4(7 С. Интервал катодных плотностей тока, в котором получают плотное блест$пцее покрытие, 0,2-5,0 А/дм. В качестве блескообраэующей добавки используют блескообразуюшие добавки се рии БЦ (БЦ-1. БЦ-2 и БЦУ) ТУ-6-15816-73, которые представляют собой водные растворы определенных композиций блескообразователей. В табл. 1 приведен состав добавок БЦ-1 и БЦ-2, Добавки рассчитаны на использование в цианистом электролите, будучи введенными в цинкатный электролит к осаждению глад.ких блестящих покрытий не приводят. Стержневой крепитель КОЭ (ТУ-6-01743-77) применяется при изготовлении литейных форм. Он представляет собой смесь смолообразных веществ, являкяцихся продуктами присоединения окиси зтиЛена к продуктам конденсашш,, полученным в про цессе синтеза этиленциангидрина. Стержневой крепитель КОЭ является сложной смесью, в состав которой, кроме воды, входят: гликоли двухатомные и поли гликоли, высокомолекулярные аминоспирты, полиэтиленоксиды, аминокислоты или их сопи, полиэтиленгидраты, азотсодержащие полиэтиленоксиды и |% , |%- дицианиди этиловый эфир. Электролит готовят следующим образом. Едкий натр растворяют в 1/10 объема ванны, в которой готовят растворы, к нему осторожно при непрерывном перемещи вании добавляют рассчитанное количество окиси цинка до полного ее растворения, растворяют сернокислый натрий и доливаю воду до 3/4 объема вашш. Полученный раствор фильтруют р рабоч ванну. Смесь добавок БЦ и КОЭ, взятых соотношении 3:1, вводят непосредственно рабочую ванну в количестве 8 мл/л раст вора. Смесь добавок мо}кет храниться длительное время без изменения свойств Примеры конкретного выполнения и реаультаты испытаний приведены в табл. 2, Пропесс нанесения девятимнкронногр шопсового покрытая проводят при +18 Cm 6 94 катодной плотности тока 2,0 А/дм. Расход добавок оценивают по времени работы электролита после очередной корректировки до достижения цинковым покрытием степени блеска ЗО% к серебряному заркалу. Рассеивающую способность определяют по методу Херинга-Блюма. Степень блеска измеряют фотометром ФМ-58, микротвердостьприбором ПМТ-3,Пористость определяют по ГОСТ 3265-46. Скорость осаждения измеряют по привесу образцов. Измерение кроющей способности и адгезии покрытия (по методу термоудара +15О С) показывают, что предлагаемый электролит по этим характеристикам не уступает цианистому. Совместное введение в состав щелочного бесцианистого электролита добавок стержневого крепителя КОЭ, блескообразующей добавки БЦ и сернокислого натрия позволяет получать светлые блестящие цинковые покрытия (степень бЬёста 8О% по отнощению к серебряному зеркалу), эластичные и хорошо сцепленные с основой. Покрытия, осажденные в таком электролите, легко хроматируются и по коррозиестойкости не уступают цинковым осадкам, получаемым из других электролитов (по методике коррозионных испытаний ЮСТ 16875-71, принятой в автомобильной промышленности, коррозионная стойкость шестимикронных цинковых покрытий, получаемых в предлагаемом электролите 140160 ч при минимально допустимой 96 ч). Периодическое корректирование работающего электролита осуществляют смесью КОЭ и БЦ, взятых в соотношении 1:3, по мере ухудшения качества покрытия (снижения его блеска) в количестве 0,3мл/ /А- ч протекшего электричества без проведения анализа электролита на содержание этих добавок. Корректировочную смесь КОЭ и БЦ вводят один раз в двое суток в количестве 1,9 мл на литр крепителя. Цинковые покрытия из щелочного беоцианистогю электрсэтитй, содержащего блескообразуюшую добавку серии БЦ, получаются губчатыми и коррозионно нестойкими. Введение стержневого КОЭ в указанный электролит устраняет губчатость покрытия, что дает возможность блескообразуюшей серии БЦ проявить себя в качестве блескообразователя. Недостатонко действенной является одна добавка КОЭ (без БЦ). Введение сернокислого натрия в электролш значительно повьйиает стабильность работы последнего, увеличивая длительность действия добавок БЦ и КОЭ в 2-3 раза.

Нижний 11 верхний пределы концентрации КОЭ выбраны из соображения OIHOвременности его расходования с Добавкой БЦ, вводимой в указанном количестве.

Нижний и верхний пределы содержания вводимого сернокислого натрия обусловлены границами области концентраций; наиболее эффективно продляющих действие вводимых БЦ и КОЭ.

Предельно допустимая концентрация (ПДК) полиэтиленполиамина (ПЭП) в стоках - на уровне 0,005 мг/л. Столь жесткий норматив приводит к неизбежности спецочистки стоков от ПЭПА, что рационально осуществимо только биологическим путем.

Добавки БЦ согласно ТУ-6-15-81573 - нетоксичные.

Используемая в предлагаемом электролите аобавка стержневого крепителя КОЭ.

еогласно ТУ-б-01-743-77 является не. токсичной и не требующих особых правил обращения.

Предлагаемый щелочной бесцианистый электролит блестящего цинкования содержит в своем составе серийно выпускающиеся сравнительно дешевые органические добавки, прост в эксплуатации. Корректировку предлагаемого электролита осуществляют значительно реже, чем, например, электролита, принятого за прототип, корректировочный раствор прост по приготовлению, нетоксичен. Отсутствие токсичных компонентов в электролите исключает не - обходимость спецочистки сточных вод.

Годовой экономический эффект от внед,,рения преалагаемого1 электролита состав20 ляет 15О тыс. р.

Таблица 1 9 Формула иэобретения 1. Элекпгротгг аннхования, содв пкаший окись цннка, едкий натр, блескообразук Шую добавку серии БЦ и выравниваюшестабипяэирующую добавку, отлнчаю ш и и с я тем, что, с целью упрошеиия электролита и сиижения его токсичности в качестве выравииваюшеостабяпизируюшей добавки ои содержит смесь сернокис лого натрия и продукта присоедивевия окиси этилена в продуктам конденсации, полученным в npoaecp.i синтеза этилен диангидрииа (стержневой крепитель КОЭ) при следующем соотношении компонентов, г/л: Окнсь оинка8-1О Едкий натр9О-1ОО 910 Блескообразуюшая добавка серии БЦ4,5-7,5 Сернокислсый натрийк Ча2|Н О5О-70 Стержневой вретггапь КОЭ1,5-2,5 2. Электролит по п. 1, о т л и ч а ю ш и и с я тем, что он содержит блес кообраэующую добавку серии БЦ и стержневой крепитель КОЭ в соотношении, равном 3:1, Источники инфсфмацин, принятые во вннмание при экспертизе 1.Авторское свидетельство СССР № 320557, кл. С 25D 3/22, 1970. 2.(1льин В. А. Цинкование, кадмирование, лужение и свиниование. Л., Машиностроение, 1977, с. 16.

Авторы

Даты

1981-10-30—Публикация

1979-12-29—Подача