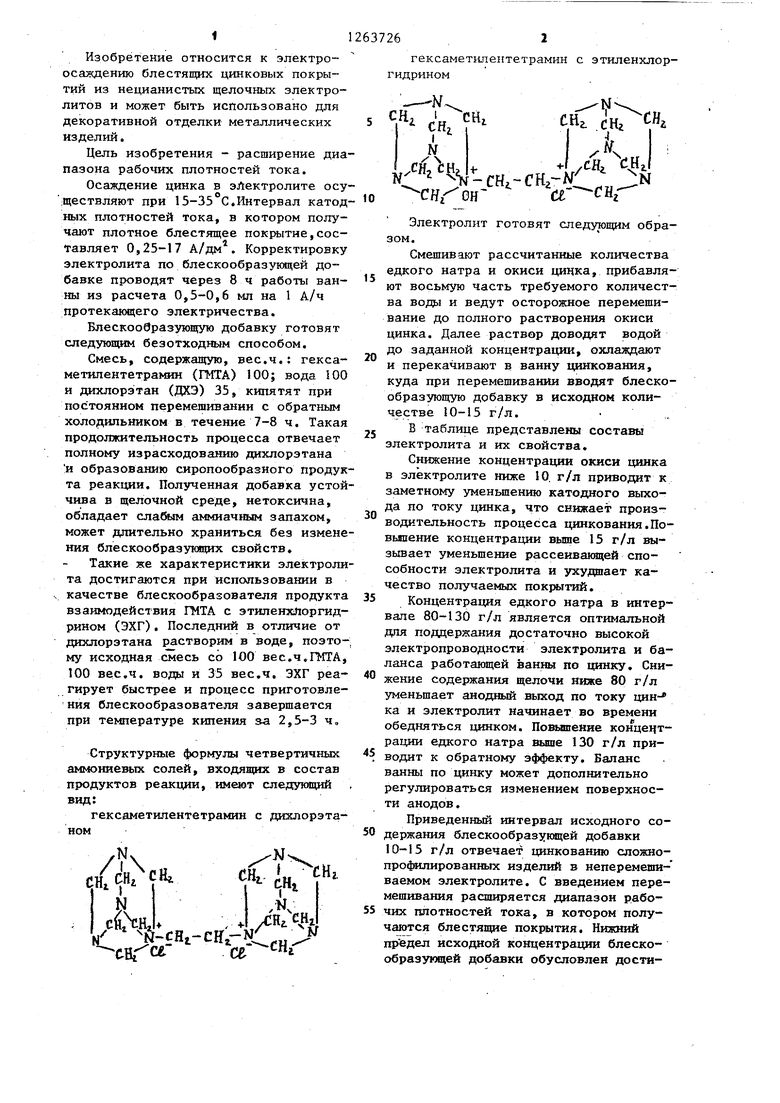

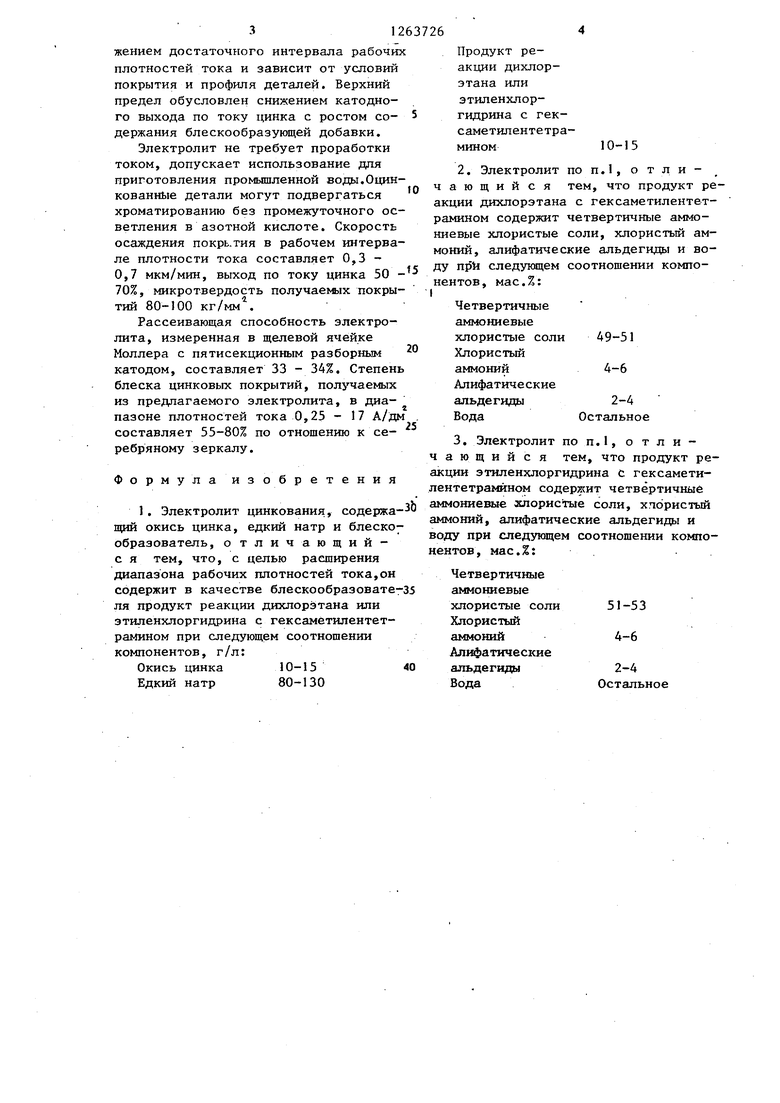

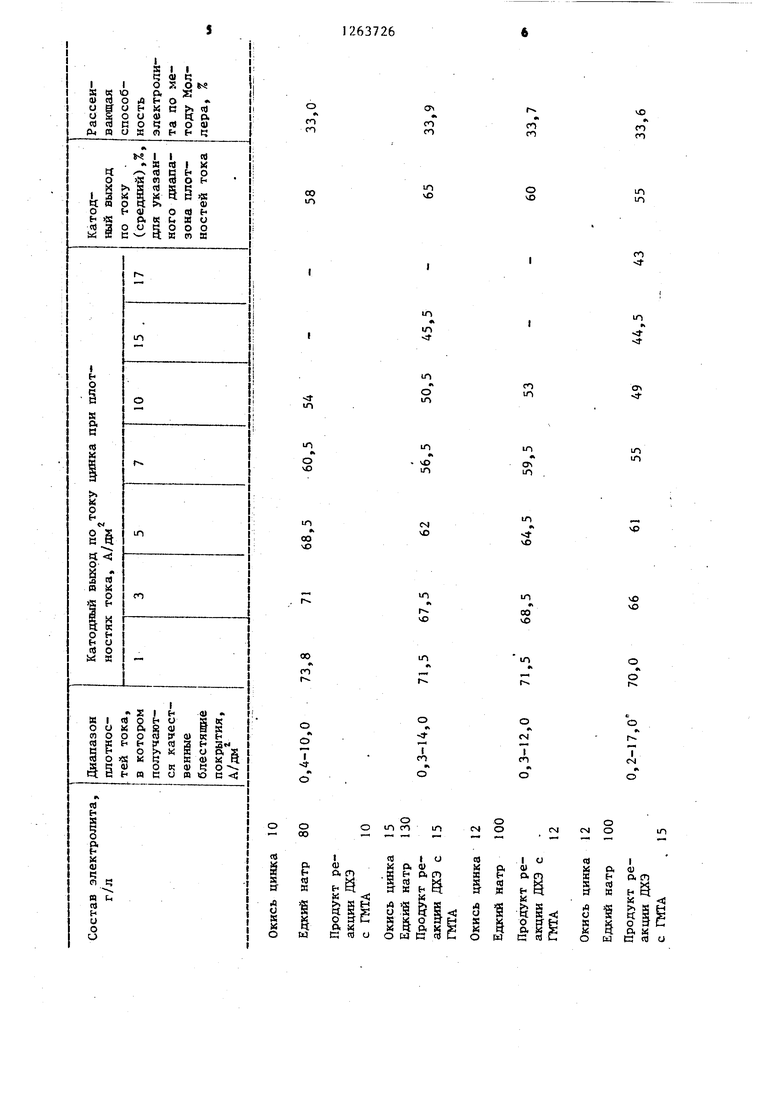

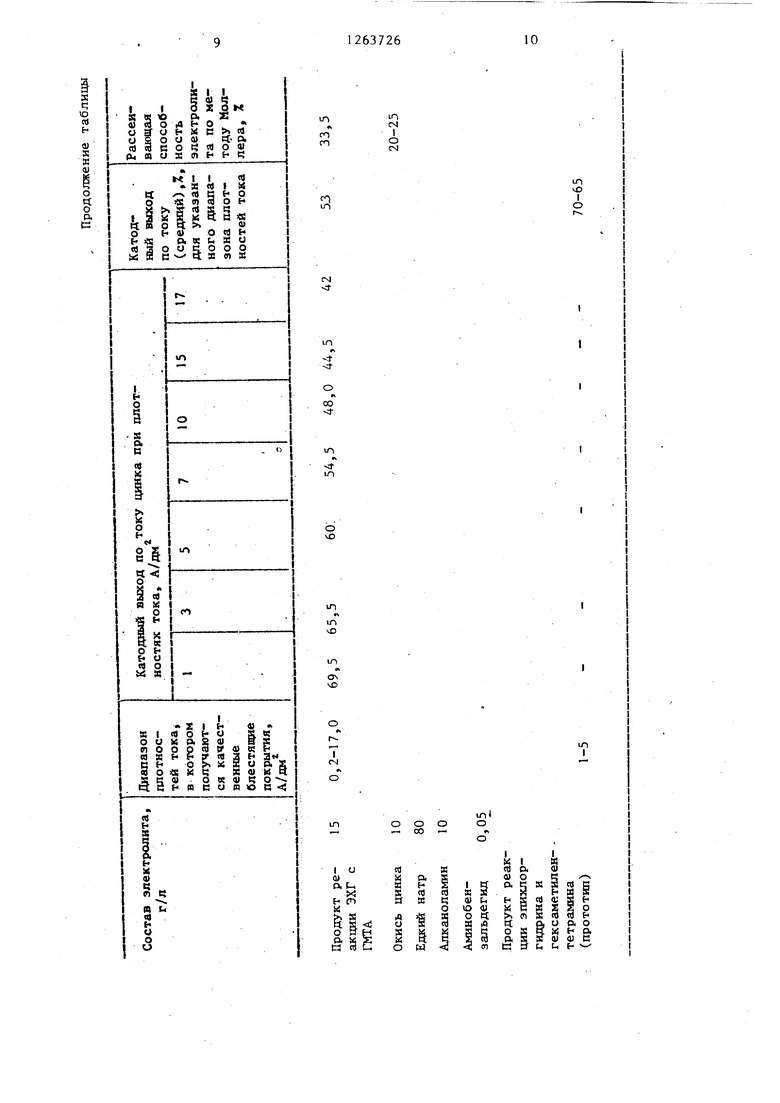

1 Изобретение относится к электроосаждению блестящих цинковых покрытий из нецианистьк щелочных электролитов и может быть использовано для декоративной отделки металлических изделий. Цель изобретения - расширение диа пазона рабочих плотностей тока. Осаждение цинка в электролите осу ;ществляют при 15-35 С.Интервал катод ных плотностей тока, в котором получают плотное блест5пцее покрытие, составляет 0,25-17 А/дм. Корректировку электролита по блескообразукщей добавке проводят через 8 ч работы ванны из расчета 0,5-0,6 мл на 1 А/ч протекающего электричества. Блескообразующую добавку готовят следующим безотходным способом. Смесь, содержащую, вес.ч.: гексаметилентетрамин (ШТА) 100; вода 100 и дихлорэтан (ДХЭ) 35, кипятят при постоянном перемешивании с обратным холодильником в течение 7-8 ч. Такая продолжительность процесса отвечает полному израсходованию дихлорэтана и образованию сиропообразного продук та реакции. Полученная добавка устой чива в щелочной среде, нетоксична, обладает слабым аммиачным запахом, может длительно храниться без измене ния блескообразующих свойств. Такие же характеристики электроли та достигаются при использовании в , качестве блескообразователя продукта взаимодействия ГМТА с этилеюспоргидрином (ЭХГ), Последний в отличие от дихлорэтана растворим в воде, поэтому исходная смесь со 100 вес.ч.ГМТА 100 вес.ч. воды и 35 вес.ч. ЗХГ реагирует быстрее и процесс приготовления блескообразователя завершается при температуре кипения за 2,5-3 ч. Структурные формулы четвертичных аммониевых солей, входящих в состав продуктов реакции, имеют следукиций вид: гексаметилентетрамин с дихлорэтаном/NV ;/ I/ Ji-cfl,-cir,-N се i 26 гексаметипентетрамин с этиленхлоргидрином-сн -сНг- : нсе Электролит готовят следутощим образом. Смешивают рассчитаншае количества едкого натра и окиси цичка, прибавляют восьмую часть требуемого количества вода и ведут осторожное перемешивание до полного растворения окиси цинка. Далее раствор доводят водой до заданной концентрации, охлаждают и перекачивают в ванну цинкования, куда при перемешивании вводят блескообразующую добавку в исходном количестве 10-15 г/л. В таблице представлены составы электролита и их свойства. Снижение концентрации окиси цинка в электролите ниже 10. г/л приводит к заметному уменьшению катодного выхода по току цинка, что снижает производительность процесса цинкования.Повьшение концентрации выше 15 г/л вызывает уменьшение рассеивающей способности электролита и ухудшает качество получаемых покрмтий. Концентрация едкого натра в интервале 80-130 г/л является оптимальной для поддержания достаточно высокой электропроводности электролита и баланса работающей ванны по цинку. Снижение содержания щелочи ниже 80 г/л уменьшает анодный выход по току цин- ка и электролит Начинает во времени обедняться цинком. Пошдпенне концецтрации едкого натра вьш1е 130 г/л приводит к обратному эффекту. Баланс ванны по цинку может дополнительно регулироваться изменением поверхности анодов. Приведенный интервал исходного содержания блескообразующей добавки 10-15 г/л отвечает цинкованию сложнопро яшированных изделий в неперемешиваемом электролите. С введением перемешивания расширяется диапазон рабочих плотностей тока, в котором получаются блестящие пок1штия. Нижний предел исходной концентрации блескообразующей добавки обусловлен дости31жением достаточного интервала рабочи плотностей тока и зависит от условий покрытия и профиля деталей. Верхний предел обусловлен снижением катодного выхода по току цинка с ростом содержания блескообразующей добавки. Электролит не требует проработки током, допускает использование дпя приготовления промышленной воды.Оцин кованные детали могут подвергаться хроматированию без промежуточного ос ветления в азотной кислоте. Скорость осаждения покрь.тия в рабочем интерва ле плотности тока составляет 0,3 0,7 мкм/мин, выход по току цинка 50 70%, микротвердость получаемых покры тий 80-100 кг/мм. Рассеивающая способность электролита, измеренная в щелевой ячейке Моллера с пятисекционным разборным катодом, составляет 33 - 34%. Степень блеска цинковых покрытий, получаемых из предлагаемого электролита, в диапазоне плотностей тока 0,25 - 17 А/дм составляет 55-80% по отношению к серебряному зеркалу. Формулаизобретения , „ I. Электролит цинкования, содержа- щий окись цинка, едкий натр и блескоу образователь, о тличающийс я тем, что, с целью расширения диапазона рабочих плотностей тока,он содержит в качестве блескообразователя продукт реакции дихлорэтана или этиленхлоргидрина с гексаметилентетрамином при следующем соотношении компонентов, г/л: Окись цинка 10-15 Едкий натр 80-130 Продукт реакции дихлорэтана или этиленхлоргидрина с гексаметилентетрамином2. Электролит по п.1, о т л и ающийся тем, что продукт реции дихлорэтана с гексаметилентетмином содержит четвертич 1ые аммоевые хлористые соли, хлористый амний, алифатические альдегиды и вопри следующем соотношении компонтов, мас.%: Четвертичные аммониевые хлористые соли Хлористый аммоний Алифатические 2-4 альдегиды Остальное 3. Электролит по п.1, о т л и ющийся тем, что продукт реии этиленхлоргидрина С гексаметитетрамйном содержит четвертичные ониевые хлористые соли, хтористый v-v. п, ..i ni-iiun оний, алифатические альдегиды и у при следующем соотношении компотов, мас.%:. Четвертичные аммониевые хлористые соли Хлористый аммоний Алифатические 2-4 альдегиды Остальное

гп

го

ст

vO

го го

п

ГО fO

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1979 |

|

SU876799A1 |

| Электролит цинкования | 1977 |

|

SU836232A1 |

| Электролит цинкования | 1979 |

|

SU876798A1 |

| Электролит цинкования | 1990 |

|

SU1776702A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2013 |

|

RU2532780C1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1994 |

|

RU2063482C1 |

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2613826C1 |

| ЩЕЛОЧНЫЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1971 |

|

SU307115A1 |

| Способ электроосаждения защитных кадмиевых покрытий (варианты) | 2017 |

|

RU2644639C1 |

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2610183C1 |

Изобретение относится к электроосаяадению блестяпщх цинковых покрытий. Цель изобретения - расширение диапазона рабочих плотностей тока. Электролит содержит, г/л: окись 1щнка 10-15; едкий натр 80-130; продукт реакции дихлорэтана или этиленхлоргидрина с гексаметилентетрамином 1015. Введение в электролит продукта реакции позволяет расширить диапазон рабочих плотностей тока. 2 з.п.ф-га51, I табл.

00

IT

г

1Л

1О

о

vO

00

vO

00

го

го

«

о

т

-

о

uчО

IT)

1Л

in

1Л

t

-

ГО

o

in -

Ю

in in

ел

1Л

tn

vP

t

t o

m

vO vO

CO

vO

lO

Ч

о

rГ-

(N1

I

en

CSI

n

fO CO

rn

CO vC

00

«л

lO

сч

1Л

о

VO

iri

e VO

40

to

in

r

CO

VO VO

«o

о r

1

in

M

о

СЧ|

CM о

о

1Л

CM

о

- о

CO

as

X а

§

5

§ I

о ы

| Электролит цинкования | 1977 |

|

SU645991A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЩЕЛОЧНЫЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 0 |

|

SU307115A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-10-15—Публикация

1983-12-26—Подача