(54) ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для анодирования алюминия | 1978 |

|

SU767239A1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| Электролит для анодирования металлов | 1975 |

|

SU555174A1 |

| Электролит для анодирования алюминия и его сплавов | 1980 |

|

SU956631A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДНОГО ОКИСЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ НА ОСНОВЕ AB | 2016 |

|

RU2621879C1 |

| Электролит для анодирования алюминиевых литейных сплавов | 1980 |

|

SU945256A1 |

Изобретение относится к электролитическому получению оксианьгх покрытий (анодирование) на алюминиевой фольге (тонкая пленка алюминия), используемой в производстве микросхем. ; Известен электролит для анодирования алюминия, содержащий 20%-ную серную кислоту с добавкой моноэтаноламина (150г/л) Cl. Однако известный электролит предназначен для анодирования металлических изделий с получением толстых оксидных Покрытий и не может быть .использован для анодирования тонких пленок алюминия применяемых в микроэлектронике для полу чения структур: подложка-проводник-диэлектрик-проводншс. Анодирование при соз дании таких структур проводят с использованием фоторезистивной маски, которая должна надежно защищать контактные переходы и площадки от окисления. Кроме того, известный электролг1т на основе серной кислоты достаточно .агрессивен и маска из фоторезиста в нем выдерживает . напряжение формирования окисла не более 4О В. Таким образом, о качестве окисной пленки (ее электрических характеристиках) можно судить уже по напряжению формирования, поскольку улучшение диэлектрических свойств окисной пленки находится в зависимости, пропорциональной увеличению формующего напряжения. Кроме того, в электролитах на основе серной кислоты существенным недостатком является ступенька на границе металл контактной площадки-оксид, которая также приводит к отслаиванию фоторезиста как и увеличение формующего напряжения. Наиболее близким к предлагаемому является электролит для анодирования тонких пленок алюминия, содержащий ортофосфорную кислоту и воду 2 J. Однако данный электролит недостаточно эффективен - оксидные пленки формируются при напряжении 52,5 В. В этом режиме пленки -на 1 мкм анодируются за 2О-30 мин, а участки буауши; контактов защищаются фоторезистом без угрозы 38 его разрушения. Поскольку цидлектрические свойства пленок находятся в прямой зависимости от напряжения формовки, то повышение напряжения при анодировании алюминия привоцит к повышению качества окисных пленок, но повышение напряжения формовки в электролите известного состава приводит к тому, что участки буауших контактов, защищенные фоторезистом, разрушаются. :, Цри этом„со1гоотивлеш1е изоляции составляет 1О 1О°Ом, а электрическая прочность изоляции - 35В, Цель изобретения - повышение электрических свойств оксидных пленок и интенсификация процесса. Указанная цель достигается тем, что электролит, содержащий ортофосфорную ки слоту и воду, дополнительно содержит мо ноэтаноламин при следующем соотношении компонентов, об.%: Ортофосфорная кислота3-7 Моноэтаноламин1 2 ВодаОстально Электролит готовят растворением ком- понейтов в воде. Процесс анодирования рекоменауетсл проводить в потенциостатическсж режиме при напряжении формовки 10О В и анодной плотности тока 46 мА/см . Выбор данного электролита для анодирования тонких пленок, алюминия обусловлен тем, что в известном электролите пр

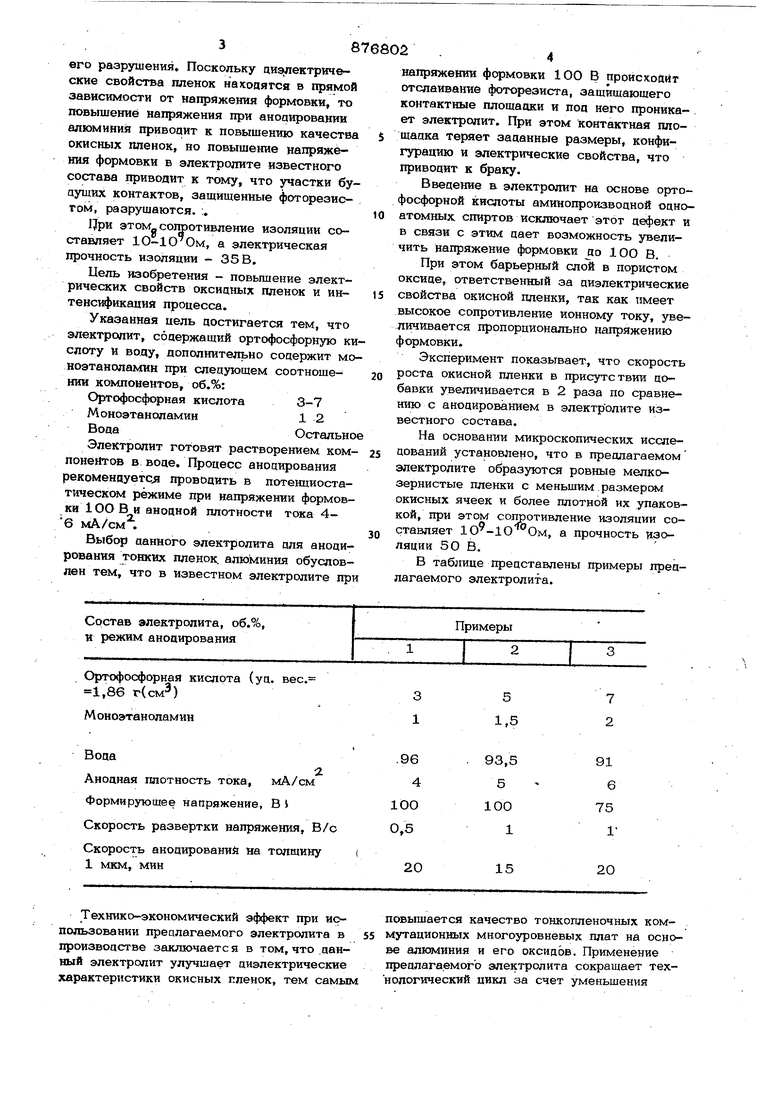

Ортофосфорная кислота (уд. вес. 1,86 г(смЗ)

Моноэтаноламин

Вода

2 Анодная плотность тока, мА/см

Формирующее напряжение, В i Скорость развертки напряжения. В/с

Скорость анодирований на толшину 1 мкм, мин

Технико-экономический эффект при использовании предлагаемого электролита в производстве заключается в том, что данный электролит улучшает диэлектрические характеристики окисных пленок, тем самым

7 2

5 1,5

3 1

91 6

75 120

15

повышается качество тонкопленочных коммутационных многоуровневых плат на основе алюминия и его оксидов. Применение предлагаемого электролита сокращает технологический цикл за счет уменьшения 2 напряжении формовки 100 В происходит отслаивание фоторезиста, защищающего контактные площадки и под него проникает электролит. При этом контактная площадка теряет заданные размеры, конфигурацию и электрические свойства, что приводит к браку. Введение в электролит на основе ортофосфорной кислоты аминопроизводной одноатомных спиртов исключаетэтот дефект и в связи с этим дает возможность увеличить напряжение формовки до 1ОО В. При этом барьерный слоК в пористом оксиде, ответственный за диэлектрические свойства окисной пленки, так как имеет высокое сопротивление ионному току, увеличивается пропорционально напряжению формовки. Эксперимент показывает, что скорость роста окисной пленки в присутствии добавки увеличивается в 2 раза по сравнению с анодированием в электролите известного состава. На основании микроскопических исследований установлено, что в предлагаемом электролите образуются ровные мелкозернистые пленки с меньшим .размером окисных ячеек и более плотной их упаковкой, при этом сопротивление изоляции составляет lo-lO Ом, а прочность кзоляцин 50 В. В таблице представлены примеры предлагаемого электролита. 58768 времени анодирования ориентировочно &-. i раза и увеличивает процент выхода годных, что в процессе его использования позволяет полг1ить экономию, которая сосгавпяег окало 10 тыс руб. на годовую $ программу. - Формула изобретения Электролит для анодирования алюминия, содержащий ортофосфорную кислоту и воду, отличающийся тем, что, с целью повышения электрических свойств оксидных пленок и интенсификации процесса, О 026 он дополнительно соцержит моноэтаноламин при следующем соотношении коктонентов/об.%: Ортофосфорная кислота3-7 Моноэтаноламин1-2 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1. Пименова К. Н. и др. О влиянии моноэталонамина на процесс анодирования сплавов алюминия. Журнал прикладной химии/1975, т. 13, № 9, с. 19711974. 2. Патент США № 3723258, кл. 204-15, опублик. 1973.

Авторы

Даты

1981-10-30—Публикация

1979-10-04—Подача