(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИОБИЯ ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования изделий из ниобия и его сплавов | 1980 |

|

SU956636A2 |

| Раствор для катодной обработки тугоплавких металлов перед нанесением гальванических покрытий | 1976 |

|

SU697552A1 |

| Раствор для электрохимического полирования циркония и его сплавов | 1980 |

|

SU967124A1 |

| Раствор для электрохимическогопОлиРОВАНия АлюМиНийСОдЕРжАщиХМАТЕРиАлОВ | 1979 |

|

SU817104A1 |

| Электролит для осаждения сплава на основе хрома | 1976 |

|

SU584060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА КРИОГЕННОГО ГИРОСКОПА | 2011 |

|

RU2460971C2 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИОБИЯ И ЕГО СПЛАВОВ | 1971 |

|

SU302395A1 |

| Способ подготовки алюминиевых сплавов перед серебрением | 1980 |

|

SU931815A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| Водный раствор для химического осаждения покрытий из сплава никеля | 1977 |

|

SU768853A1 |

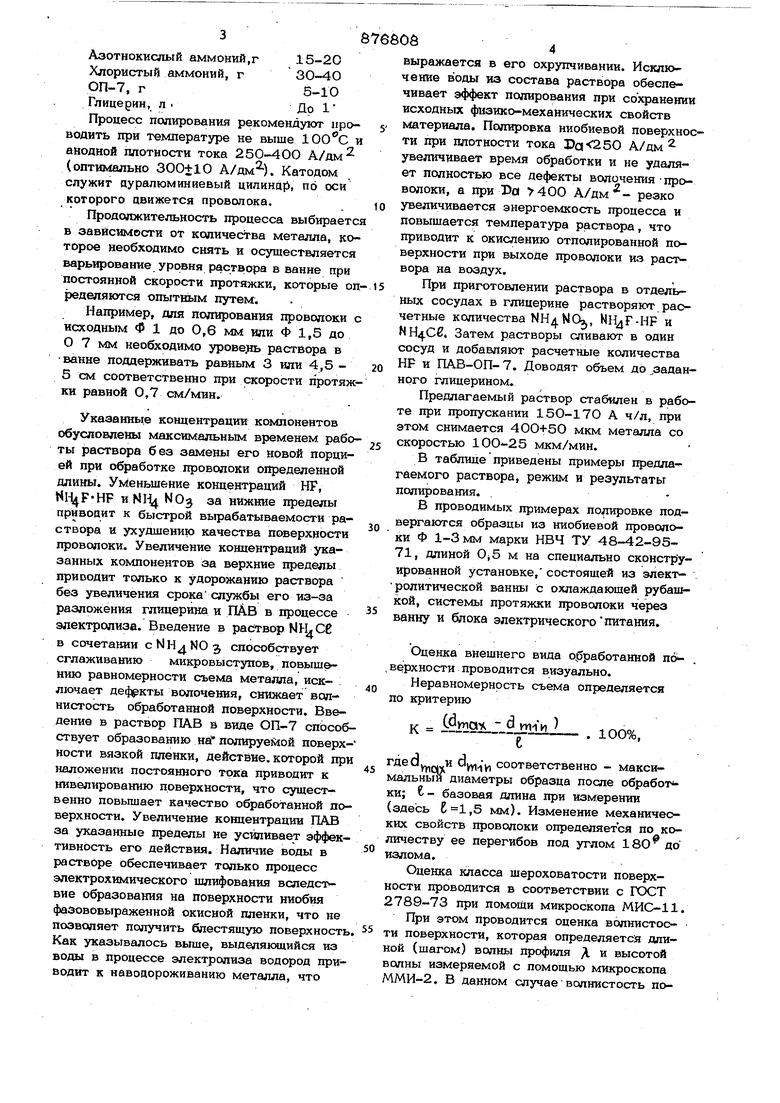

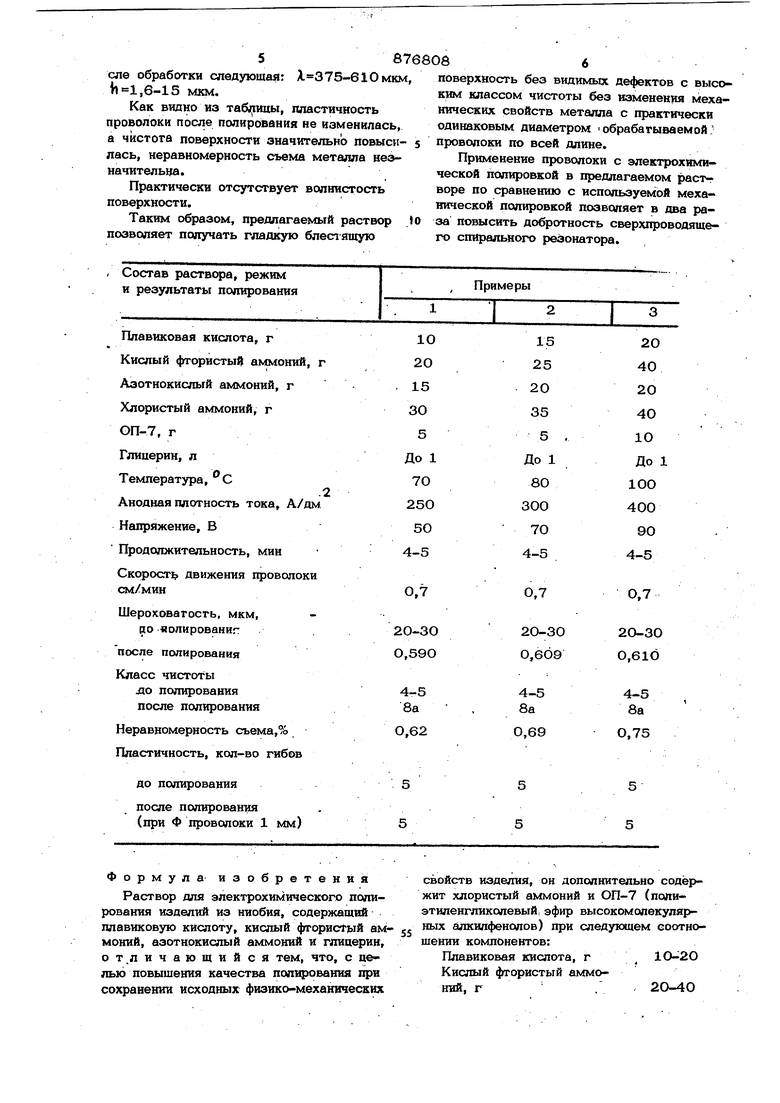

Изобретение относится к электрохимической обработке металлов, в частности к полированию изделий из ниобиевой проволоки, применяемых в сверхпроводниковой технике, например, для увеличения добротности сверхпроводящих спиральных резонато- ров, которая в первую очередь зависи от его поверхностного сопротивления. Последнее можно снизить путем получения блес,тящей, без язв и трещин поверхности. При чем при дальнейщем использовании ниобиевой проволоки для изготовления спиральных резонаторов необходимым условием является со;ранение исходных физико-механических свойств ниобиевой проволоки после электрохимического полирования. Наиболее близким к предлагаемому я&ляется раствор для электролитического полирования ниобия, содержащий плавиковую кислоту, кислый фтористый аммоний, азотнокислый аммоний, глицерин и воду 1. Однако наличие воды в известном растворе приводит к существенным изменениям физико-механических свойств проволоки -f резко снижается пластичность проволоки, обусловленная навод{фаживаш{ем. Наводораживание щюволоки происходит вследствие сорбции шюбвя, шлдвлякицегося на катоде водорода при разряде входтаей в состав раствора воды. Кроме того при обработке киобвевой проволоки с исходным классом чистоты V4-S в известном paciv воре не удается получать поверхность, с чистотой более V 6-7 класса. Цель изо зетеиия - погашение качества полирования при сохранении исходных ф1ь зико-механических свойств изделия. Указанная цель достигается тем, что раствор, содержащий плавиковую кислоту, кислый фтористый -jBiMMomiu, аэотяокволый аммоний и глицерин, дополнительно содержит хлористый аммоний и ОП-7 (полиэтиленгликопевый эфир высокомолекул5фных алкилфенолов) при следуххцем соотнесщении компонентов: Плавиковая кислота, г10-2О Кислый фтористый аммоний, г20-40 Азотнокислый аммоний,г15-20 Хлористый аммоний, г30-40 ОП-7, г5-10 Глицерин, лДо 1 Процесс полирования рекомендуют проводить при температуре не выше и анодной плотности тока 250-40О А/дм (оптимально 300+10 А/дм). Катодом служит дуралюминиевый цилинд, по оси которого движется проволока. Продолжительность процесса выбираетс в зависимости от количества металла, которое необходимо снять и осуществляется варьирование уровня раствора в ванне при постоянной скорости протяжки, которые оп |эеделяются опытнзым путем. Например, для полирования проволоки исходным Ф 1 до 0,6 мм или Ф 1,5 до О 7 мм необходимо уроведа расгйора в ванне поддерживать равным 3 или 4,5 5 см соответственно при скорости протяж ки равной 0,7 см/мин. Указанные концентрации ксфлпонентов обусловлены максимальным временем рабо ты раствора без замены его новой порцией при обработке проволоки определенной длины. Уменьшение концентраций HF, Н1-ЦРНР и . РЗ нижние пределы приводит к быстрой вырабатываемости раствора и ухудшению качества поверхности проволоки. Увеличение концентраций указанных компонентов за верхние пределы приводит только к удорожанию раствора без увеличения срокаслужбы его из-за разложения глицерина и ПАВ в процессе электролиза. Введение в раствор в сочетании сННдЫОз способствует сглаживанию микровыступов, повышению равномерности съема металла, исключает дефекты волочения, снижает воинистость обработанной поверхности. Введение в раствор ПАВ в виде ОП-7 спЬсоб ствует образованию на полгфуейой поверх ности вязкой пленки, действие.которой пр наложении постоянного тока приводит к нивелированию поверхности, что существенно повышает качество обработанной по верхности. Увеличение концентрации ПАВ за указанные пределы не усиливает эффек тивность его действия. Наличие воды в растворе обеспечивает только процесс электрохимического шлифования вследст вие образования на поверхности ниобия фазововыраженной окисной пленки, что не позволяет получить блестящую поверхност Как указывалось выше, выделяющийся из воды в процессе электролиза водород при водит к наводороживанию металла, что выражается в его охрупчивании. Исклк чение воды из состава раствора обеспечивает эффект полирования при сохранении исходных физико-механических свойств материала. Полировка ниобиевой поверхности при плотности тока А/дм увеличивает время обработки и не удаляет полностью все дефекты волоченияпроволоки, а при 15а 400 А/дм - резко увеличивается энергоемкость процесса и повышается температура раствора, что приводит к окислению отполированной поверхности при выходе проволоки из раствора на воздух. При приготовлении раствора в отдельных сосудах в глицерине растворяют расчетные количества ,, и . Затем растворы сливают в один сосуд и добавляют расчетные количества HF и ПАВ-ОП-7. Доводят объем до заданного глицерином. Предлагаемый раствор стабилен в работе при пропускании 150-170 А ч/л, при этом снимается 400+50 мкм металла со скоростью 1ОО-25 мкм/мин. В таблице приведены примеры гфедлагаемого раствора, режим и результаты полирования. .В проводимых примерах полировке подвергаются образцы из ниобиевой проволоки Ф 1-3 мм марки НВЧ ТУ 48-42-9571, длиной 0;5 м на специально сконструированной установке, состоящей из электролитической ванны с охлаждающей рубащкой, системы протяжки проволоки через ванну и блока электрическогопитания. Оценка внешнего вида обработанной . верхности проводится визуально. Неравномерность съема определяется по критерию К О И11И vncw wiiH соответственно - максимальньш диаметры образца после обработ ки; t - базовая длина при изм1ерении (здесь ,5 мм). Изменение механических свойств проволоки определяется по количеству ее перегибов под углом 180 до излома. Оценка класса шероховатости поверхности проводится в соответствии с ГОСТ 2789-73 при помощи микроскопа МИС-11. При этом проводится оценка волнистости поверхности, которая определяется длиной (шагом) волнь профиля Д и высотой волны измеряемой с помощью микроскопа ММИ-2. В данном случае волнистость поеле обработки следующая: Х 375-610мкм Ь 1,6-15 мкм.

Как видно из табл;1ицы, пластичность проволоки после полирования не изменилась, а чистота поверхности значительно повысилась, неравномерность съема металла незначительна.

Практически отсутствует волнистость поверхности.

Таким образом, предлагаемый раствор позволяет получать гладкую блес1яшую

Формула- изобретения

Раствор для электрохимического полирования изделий из ниобия, содержащий плавиковую кислоту, кислый фтористый ам:моний, азотнокислый аммоний и глицерин, от.личающийся тем, что, с целью повышения качества псмифования при сохранении исходных физико-механических

поверхность без видимых дефектов с высоким классом чистоты без изменения механических свойств металла с практически одинаковым диаметром обрабатываемой/ проволоки по всей длине.

Применение проволоки с электрохимической полировкой в предлагаемом раст воре по сравнению с нспсльзуемой механической полировкой позволяет в два раза повысить добротность сверхпроводящего спирального резонатора.

свойств изделия он дополнительно содержит хлористый аммоний и ОП-7 (полиэтиленгликояевыЙ эфир высокомолекулярных алкилфенолов) при следующем соотношении компонентов:

Плавиковая кислота, г, 10-2О

Кислый фтористый аммоний, г.20-40 7 Азотнокислый аммоний, г15-20 Хлористый аммоний, г30-40 г.„„ .0-10 Глицерга. лДо 1 676608 s , Источники информации принятые во вниманиГпри пертиэе 1. Авторское свидетельство СССР № 302395. кл. С 25 Р 3/26. 1969.

Авторы

Даты

1981-10-30—Публикация

1979-11-29—Подача