.(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО 41ОЛИРОВАНИЯ АЛЮМИНИЙСОДЕРЖАВДИХ.МАТЕРИАЛОВ

чению шероховатости поверхности композиционного материала AP-SiOj.

Наиболее близким к предлагаемому по составу компонентов является известный раствор для электрохимического полирования алюминий содержащих материалов (чистого алюминия) содержащий серную и ортофосфорную кислоты, хромовый ангидрид и воду{1

Недостаток известного раствора - неравномерное полирование поверхности композиционного материала. В данном растворе полируется только алюминиевая основа, волокна двуокиси кремния не полируется, это приводит к тому, что конць волокон выступают над поверхностью композиционного материала, что ухудшает класс чистоты поверхности материала.

Цель изобретения - повышение класса чистоты поверхности.

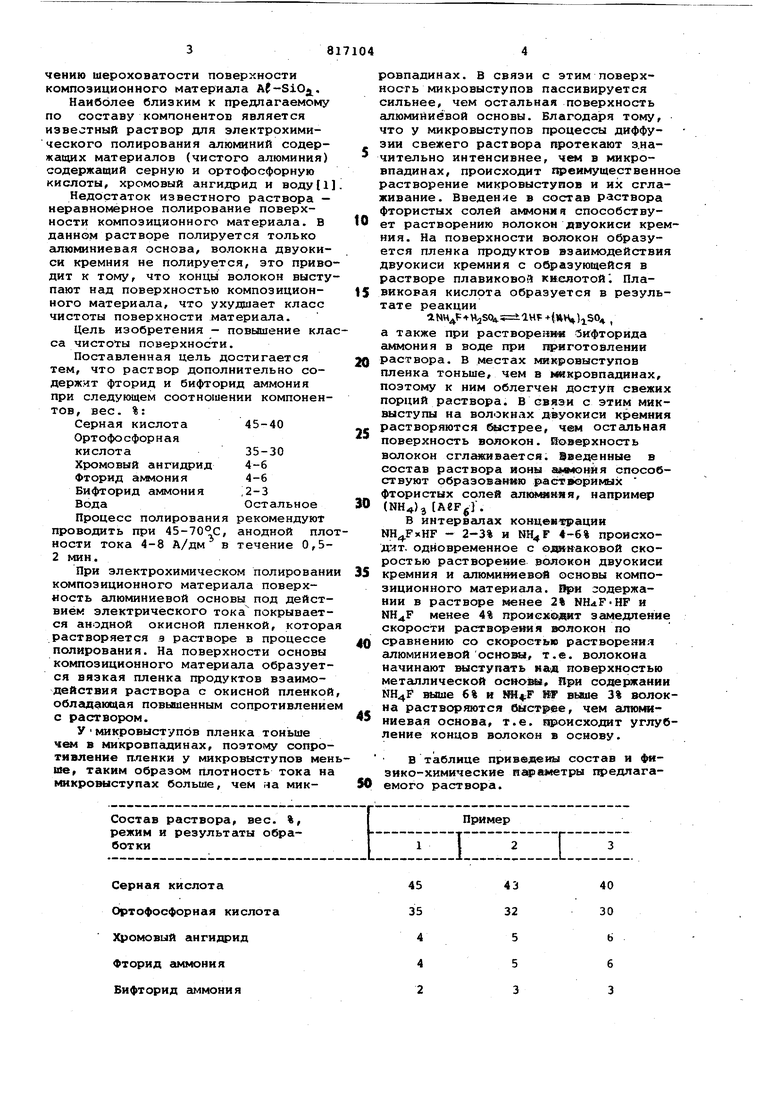

Поставленная цель достигается тем, что раствор дополнительно содержит фторид и бифторид аммония при следующем соотношении компонентов, вес. %:

Серная кислота 45-40 Ортофосфорная кислота35-30

Хромовый ангидрид 4-6 Фторид алФ40ния 4-6 Бифторид аммония ,2-3 ВодаОстальное

Процесс полирования рекомендуют проводить при 45-70°С, анодной плоности тока 4-8 А/дм в течение 0,52 мин.

При электрохимическом полировани композиционного материала поверхность алюминиевой основы под действием электрического тока покрывается анодной окисной пленкой, котора растворяется э ра-створе в процессе полирования. На поверхности основы композиционного материала образуется вязкая пленка продуктов взаимодействия раствора с окисной пленкой обладающая повышенным сопротивление с раствором.

Умикровыступов пленка тоньше чем в микровпадинах, поэтому сопротивление пленки у микровыступов менше, таким образом плотность тока на микровыступах больше, чем ча микровпадинах. В связи с этим поверхность микровыступов пассивируется сильнее, чем остальная поверхность алюминиевой основы. Благодаря тому, что у микровыступов процессы диффузии свежего раствора протекают з.начительно интенсивнее, чем в микровпадинах, происходит преимущественное растворение микровыступов и их сглаживание. Введение в состав раствора фтористых солей аммони ч способствует растворению волокон двуокиси кремния. На поверхности волокон образуется пленка продуктов взаимодействия двуокиси кремния с образующейся в растворе плавиковой кислотой . Плавиковая кислрта образуется в результате реакции

aNH4P H2S V5 i lM +(H)lS04 ,

а также при растворение 5ифторида аммония в воде при приготовлении раствора. В местах микровыступов пленка тоньше, чем в микровпадинах, поэтому к ним облегчен доступ свежих порций раствора. В связи с этим миквыступы на волокнах двуокиси кремния растворяются & стрее, чем остальная поверхность волокон, йоверхность волокон сглаживается. Заеденные в состав раствора ионы аимонйя способствуют образованию растворимых фторнстых алюкшняя, например (ш)з лерД.

в интервалах концен ации - 2-3% и NH4F 4-6% происхоД.ЧТ. одновременное с од наковой скоростью растворение волокон двуокиси кремния и алюминиевой основы композиционного материала. При сзодержании в растворе менее 2% и NHдF менее 4% проиехояит замедление скорости раствореиия волокон по сравнению со скоростью растворенил алюминиевой осношл, т.е. волокона начинают выступать маоа поверхностью металлической оснош При содержании выше 6% и НИфР Wf выше 3% волокна растворяются быстрее, чем гитятниевая основа, т.е. происходит углубление концов волокон в основу.

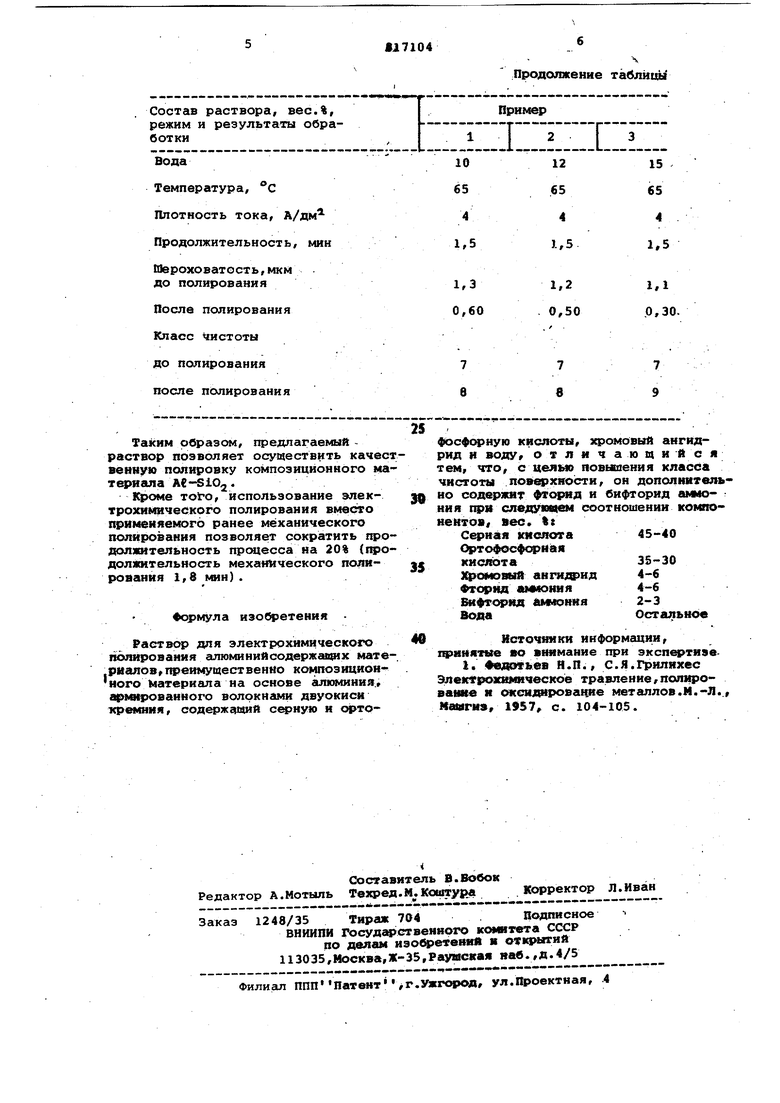

в таблице приведены состав и физико-химические иавраметры 14 едлагаемого раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования композиционного материала на основе алюминия | 1980 |

|

SU907091A1 |

| Раствор для электрохимического полирования борсодержащих материалов | 1980 |

|

SU926088A1 |

| Раствор для электрохимического полирования композиционного материала "алюминий-бор | 1980 |

|

SU918341A1 |

| СПОСОБ СУХОГО ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2730306C1 |

| СПОСОБ ИОННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2734206C1 |

| Способ электрохимического травления волокон бора | 1981 |

|

SU1048361A1 |

| Способ ионного полирования внутренней поверхности детали | 2020 |

|

RU2734179C1 |

| Способ электрополирования детали | 2020 |

|

RU2724734C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Электролит для анодирования металлов | 1975 |

|

SU555174A1 |

Серная кислота Ортофосфорная кислота Хромовый ангидрид Фторид аммония Бифторид аглмония

43 32

40

30

5

Ь

б

5 3

3

Шероховатость,мкм до полирования

После полирования Класс чистоты до полирования после полирования

Таким рбразскм, предлагаемый раствор позволяет осуществить качественную полировку композиционного ма т ;жала Ae--SlO2

Кроме Toto, использование электрохимического полирования вместо щ имеияемогЬ ранее механического полирования позволяет сократить продолямтельность прсщесса на 20% (продолжительность механического полирования 1,8 мин}.

Формула изобретения

Раствор для электрохимического полирования алюминийсодержгвфих Мате-, ригшов тфеимущественно ко 4позициоииого Ллатериала на основе алюминия., аришроваиного волокнами двуокиси кремния, содержгкиий и ортоПродолжение таблицы

1,2

1,1 0,50

0,30.

/

7 в

7 9

фосфорную кислоты, 1ФОМОВЫЙ ангидрид и воду, от л и ч аю ц ийс я тем, что, с цель повышения класса чистоты поверхности, он дополнительно содержит фторид и бифторид «шмо- : ния гфн следувцем соотношении компоиектов, вес. %s

кясяота45-40

Ортофосфорная кислота35-30

И смовый ангидзрид4-6

Фторид «ммоиня 4-6

&1фТ(фКД Ш «7НИЯ2-3

ВоваОстальное

Источники информации,

хфийятые то внимание при экспертизеi. Федофьев Н.П., С.Я.Грилихес Элек1Грохш(ическоё травление,пошфова|«|« и оксилтрование металлов.И.-Л.., МШйГН, , с. 104-105.

Авторы

Даты

1981-03-30—Публикация

1979-01-04—Подача