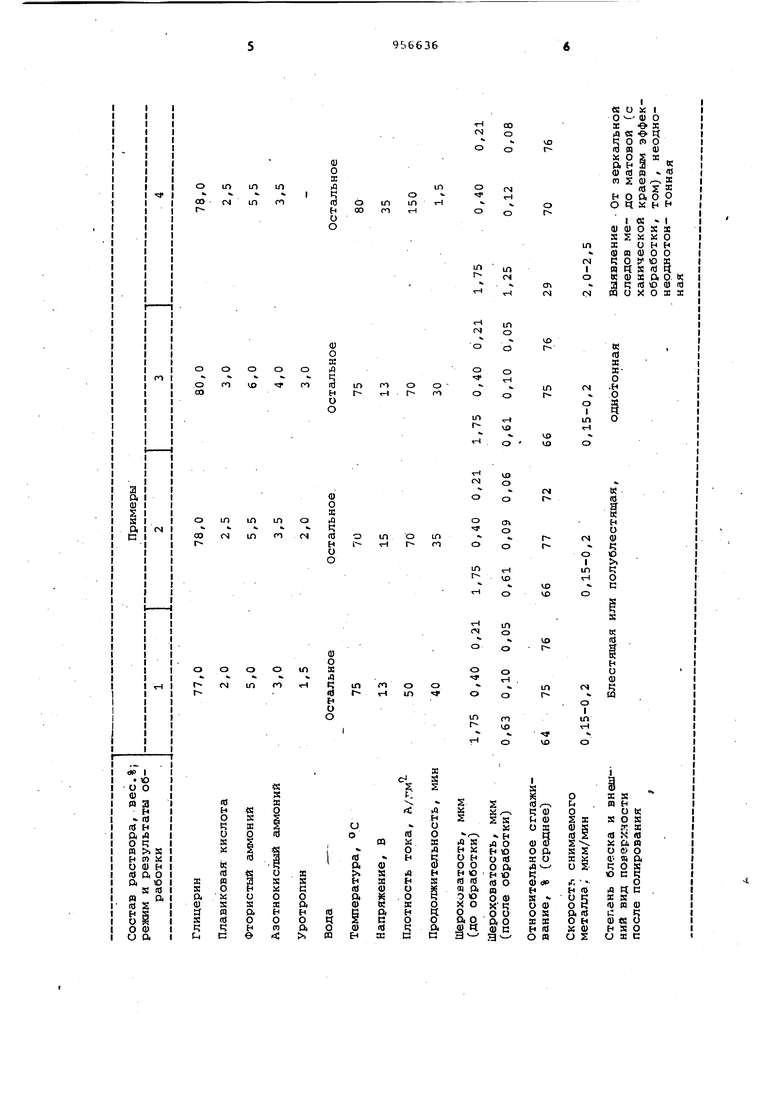

Фтористый аммонийЛзотнокислый аммоний 1,5-3 Уротропин Остальное Вода Дополнительное введение уротропи на позволяет снизить рабочие плотность тока и напряжение до 5070 А/дм и 13-15- В соответственно. Температура раствора составляет 7075°С, продолжительность полирования 30-40 мин. Кроме того, уротропин обеспечива ет преимущественное растворение мик ровыступов на поверхности обрабатываемого изделия и замедление растворения во впадинах поверхности. Бо лее низкие плотности тока обеспечивают равномерное полирование по все поверхности изделия. Снижением напр жения и тока, при которых ведут про цесс , улучшается техника безопаснос ти в условиях гальванического цеха. Использование меньишх плотностей тока дает возможность вести обработ ку изделий большего размера. Предлагаемый раствор стабилен в работе при пропускании 20(Г-220 А-ч/ Небольшой съем металла в процесс обработки (4,5-8 мкм позволяет сохранить высокую точность геометрических размеров тонкостенных (0,3 м деталей. Изобретение иллюстрируется неско кими примерами, представленными в таблице. Характеристику поверхности по внешнему виду и изменению блеска определяют визуально и оценивают. как матовая, полублестящая, блестящая, зеркальная, однотонная без еле-, дов растравливания и неоднотонная. Сглаживание микрошероховатостей определяют на профилометре по улучшению шероховатости поверхности, съем металла - весовым методом. Электрохимическому полированию подвергают партию образцов из ниобия и его сплавов в количестве 60 шт. толщиной от 0,5 до 2 мм с различной начальной шероховатостью поверхности от 1,75 до 0,21 мкм, что соответствует V 6-9 классу чистоты. Как видно из таблицы, предлагаемый раствор обеспечивает повышение эффективности сглаживания шероховатости поверхности изделий из ниобия к его сплавов по сравнению с известным раствором, в составе которого отсутствует уротропин (пример № 4). Изобретение обеспечивает равномерность полирования по всей поверхности изделия при более низких значениях начальной чистоты поверхности. Более высокое качество полирования ниобиевых изделий предлагаемым раствором пЬзволяет получить лучшую добротность сверхпроводящих резонаторов и волноводов. Кроме того, прозе-, дение предлагаемого процесса полирования при.плотности тока 50-70 А/дм и напряжении 13-15 В (что оказывается возможным в случае введения в раствор уротропина) по сравнению с плотностью тока 100-200 А/дм и напряжением 30-40 В в известном процессе улучшает технику безопасности в условиях гальванического цеха (процесс можно проводить без специальных ограждений ванны), а также позволяет обрабатывать изделия большего размера вследствие меньшей плотности тока. Формула изобретения Раствор для электрохимическох-о полирования изделий из ниобия и его сплавов по авт.св. W302395, о т л ичающи йсх тем, что, с целью пбвышениячистоты и равномерности полировгшия и техники безопасности, он дополнительно содержит уротропин при следующем соотношении компонентов, вес.%« Глицерин77-80 Плавиковая кислота2-368 Фтористый аммоний5-6Азотнокислый аммоний3-4 Уротропин1,5-3 ВодаОстальное Источники информации, ринятые во внимание при экспертизе 1. Авторское свидетельство СССР 302395, кл. С 25 F 3/26, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования изделий из ниобия | 1979 |

|

SU876808A1 |

| Электролит для полирования алюминия и его сплавов | 1990 |

|

SU1773951A1 |

| Раствор для электрохимической обработки цинкосодержащих материалов | 1977 |

|

SU639912A1 |

| Электролит для полирования алюминия и его сплавов | 1983 |

|

SU1148909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 2011 |

|

RU2448391C2 |

| Раствор для электрохимического полирования цинка | 1977 |

|

SU662572A1 |

| Раствор для электрохимического полирования | 1981 |

|

SU985161A1 |

| Раствор для электрохимического полирования изделий из углеродистой стали | 1984 |

|

SU1194914A1 |

| Раствор для электрохимического полирования алюминиевых сплавов | 1983 |

|

SU1154382A1 |

| Электролит для анодного полирования ниобия | 1987 |

|

SU1528820A1 |

Авторы

Даты

1982-09-07—Публикация

1980-12-29—Подача