со о:

IsD

4::

«9

Изобретение относится к электрохимической обработке металлов, в частности к полированию циркония и его сплавов, например сплавов циркония с 1 и 2,5%-ниобия, и может быть использовано при изготовлении тепловьщеляющик элементов (ТВЭЛ) и сборок энергетических реакторов с оболочками из сплавов на основе циркония.

Для элелстрохимического полирования тугоплавких металлов (титан, тантал, цирконий) и их сплавов известны как водные растворы, так и растворы на основе неводного растворителя. Для электрохимического полирования тугоплавких металлов наиболее широкое распространение получил водный раствор, состоящий из смеси плавиковой, серной и азотной кислот с введейием поверхностно-активных веществ.

Обязательным компонентом данного раствора является плавиковая кислота как источник атакующего агента-иона фтора, причем наиболее целесообразной концентрацией -плавиковой кислоты обеспечивающей устойчивость электродного потенциала и стабильность анодного растворения, является 20-30%. В процессе эксплуатации раствор устойчив, не требует проработки, обладает высокой работоспособностью (до 50-80 А-ч/л). Однако применительно к производству ТВЭЛ наличие фтора в растворе требует использования специальных методов отмывки и контроля наличия остаточного фтора на поверхности, поскольку наличие фтора на поверхности циркония и его сплавов приводит к развитию коррозии.

Использование неводного растворителя в качестве основы для раствор позволяет в качестве активирующего агента применять ионы хлора. За рубежом в основном нашли применение растворы на основе уксусной и хлорной кислот следующего состава : 185 мл нею,,, 765 мл CHgCOOH, 50 мл ,

В отечественной промьшшенности такие растворы не используются из-за ряда недостатков:взрывоопасности, необходимости строгого контроля за . составом и режимом полирования, применения высокого напряжения (25 100В), дефицитности химикатов, повышенных требований к выполнению правил техники безопасности.

4 . .

Частично указанные недостатки устраняет известный раствор для электрохимического полирования тугоплавких металлов и их сплавов, который содержит формамид с добавками солей хлористого тетраалкиламмония и хлористого калия.

Этот раствор обеспечивает высокое качество обрабатываемой поверхности (V 10) при анодных плотностях тока 0,19 - 0,3 А/см. Его работоспособность (стабильность) составляет 8-10 АЧ/л. l acTBop не вз рывоопасен, не активен к обрабатьшаемому металлу без наложения тока и не требует предварительной проработки.

Существенным недостатком известного раствора является низкая работоспособность, так как в процессе работы происходит увеличение рН среды, приводящее к образованию гелеобразного осадка, резко снижающего работоспособность. Дефицитность и высокая стоимость хлористого тетраалкиламмония (стоимость хлористого тетраэтиламмония за 1 кг равна 430 руб) также является недостатком.

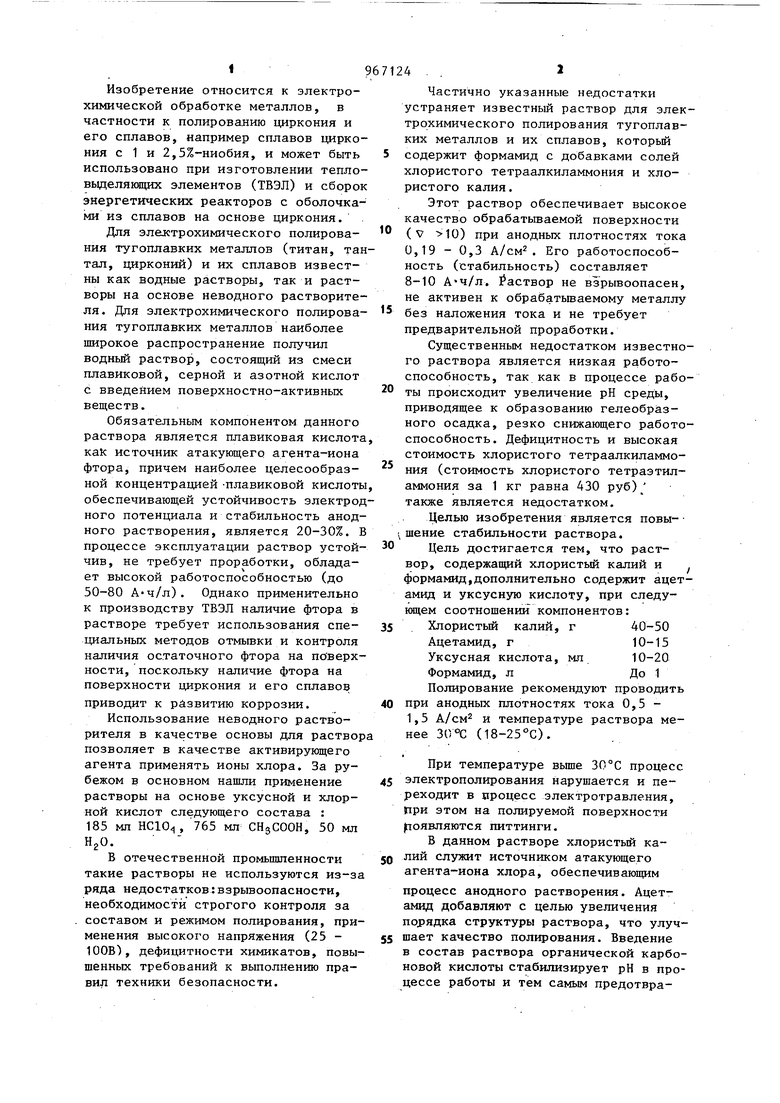

Целью изобретения является повы- шение стабильности раствора. Цель достигается тем, что раствор, содержащий хлористый калий и формамид,дополнительно содержит ацетамид и уксусную КИСЛОТУ, при следующем соотношении компонентов: Хлористый калий, г 40-50 Ацетамид, г10-15

Уксусная кислота, мл 10-20 Формамид, лДо 1

Полирование рекомендуют проводить при анодных плотностях тока 0,5 1,5 А/см и температуре раствора менее 30°С (18-25 О.

При температуре вьте 30°С процесс электрополирования нарушается и переходит в процесс электротравления, При этом на полируемой поверхности юявляются питтинги.

В данном растворе хлористый каЛИЙ служит источником атакующего агента-иона хлора, обеспечивающим

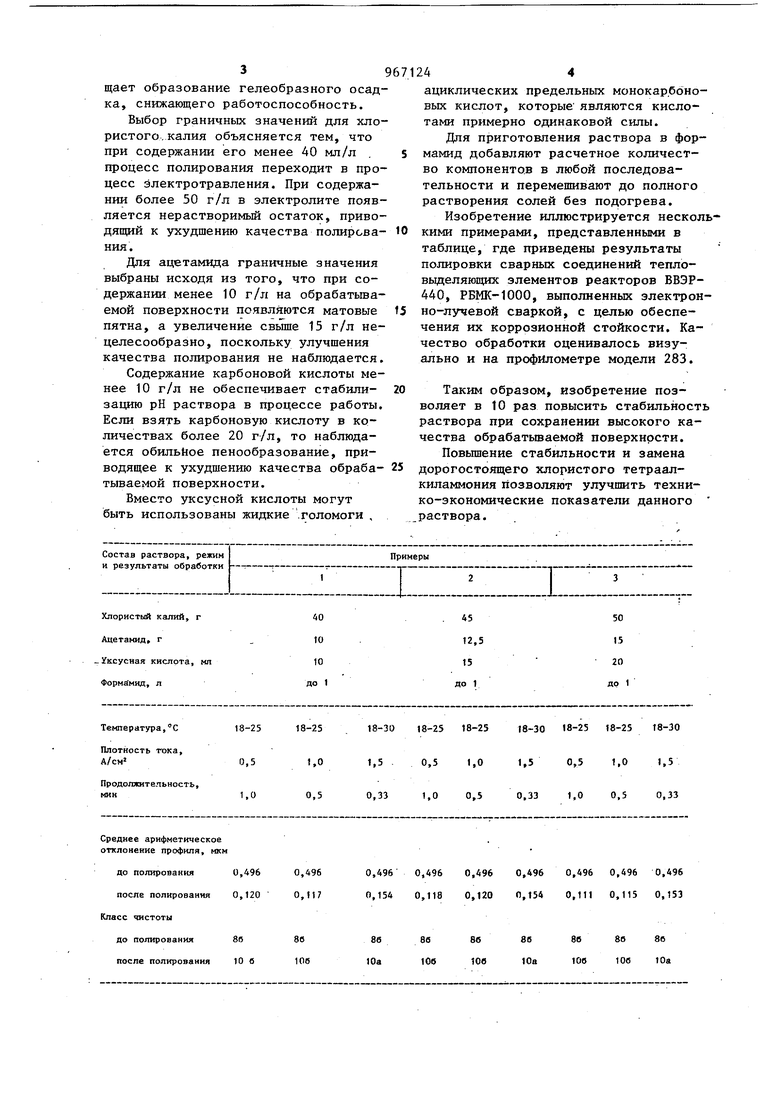

процесс анодного растворения. Ацетамид добавляют с целью увеличения порядка структуры раствора, что улучшает качество полирования. Введение в состав раствора органической карбоновой кислоты стабилизирует рН в процессе работы и тем самым предотвращает образование гелеобразного осад ка, снижающего работоспособность. Выбор граничных значений для хло ристого .калия объясняется тем, что при содержании его менее 40 мл/л процесс полирования переходит в процесс электротравления. При содержании более 50 г/л в электролите появляется нерастворимый остаток, приво дящий к ухудшению качества полирова ния. Для ацетамида граничные значения выбраны исходя из того, что при содержании менее 10 г/л на обрабатьша емой поверхности появляются матовые пятна, а увеличение свьше 15 г/л нецелесообразно, поскольку улучшения качества полирования не наблюдается Содержание карбоновой кислоты менее 10 г/л не обеспечивает стабилизацию рН раствора в процессе работы. Если взять карбоновую кислоту в количествах более 20 г/л, то наблюдается обильйое ценообразование, приводящее к ухудшению качества обрабатываемой поверхности. Вместо уксусной кислоты могут быть использованы жидкие .голомоги , 44ациклических предельных монокарбоновых кислот, которые являются кислотами примерно одинаковой силы. Для приготовления раствора в формамид добавляют расчетное количество компонентов в любой последовательности и перемешивают до полного растворения солей без подогрева. Изобретение иллюстрируется несколькими примерами, представленными в таблице, где приведены результаты полировки сварных соединений тепловьщеляющих элементов реакторов ВВЭР440, РБМК-1000, выполненных электронно-лучевой сваркой, с целью обеспечения их коррозионной стойкости. Качество обработки оценивалось визуально и на профилометре модели 283. Таким образом, изобретение позволяет в to раз повысить стабильность раствора при сохранении высокого качества обрабатьгоаемой поверхности. Повьппение стабильности и замена дорогостоящего хлористого тетраалкиламмония позволяют улучшить технико-экономические показатели данного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1971 |

|

SU432231A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2053061C1 |

| Раствор для электрохимического полирования изделий из ниобия | 1979 |

|

SU876808A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1991 |

|

RU2010895C1 |

| Электролит | 1979 |

|

SU885363A1 |

| Способ электролитно-плазменного полирования изделий из титановых и железохромоникелевых сплавов | 2019 |

|

RU2706263C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ ЦИРКОНИЯ | 1990 |

|

SU1805695A1 |

| Способ подготовки алюминиевых сплавов перед серебрением | 1980 |

|

SU931815A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Раствор для электрохимического полирования титановых сплавов | 1979 |

|

SU881157A1 |

РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЦИРКОНИЯ И ЕГО СПЛАВОВ, содержащий хлористый калий и формамид, отличающийся тем, что, с целью повьппения стабильности раствора, он дополнительно содержит ацетамид и уксусную кислоту при следующем соотношении компонентов: . Хлористый калий, г 40-50 Ацетамид, г10-15 Уксусная кислота, мл 10-20 Формамид, лДо 1

Класс чистоты

до полирования 86 86 после полирования 10 б 106

86 10а

86 106

86 106

86 |0а

86 106

86 106

70

А. ч/я

70

Продолжение таблицы

80

80

80

| Штанько В.М., Карязин П.П | |||

| Электрохимическое полирование металлов | |||

| М., Металлургия, 1979, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Жаке П | |||

| Электрохимическое и химическое полирование, М., Металлургия, 1959, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1971 |

|

SU432231A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-11-15—Публикация

1980-12-26—Подача