(54) СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС

I

Изобретение относится к области станпостроения.

Известен способ строгания прямых зубьев конических колес при обкатном движении резцов относительно заготовки, при котором строгание проводят одновременно двумя резцами при прямом и обратном ходе штосселя 1.

Однако этот способ имеет низкую производительность, т. к. требует периодического деления и возврата люльки с резцами в исходное положение после прорези каждого зуба.

Цель изобретения - повышение производительности способа путем непрерывного совмещения обкатки и деления.

Это достигается тем, что обработку производят долбяком, которому сообщают вращение вокруг оси, расположенной под углом к оси колеса и в одной плоскости с ней, и перемещение с непрерывной подачей вдоль зуба под углом к оси колеса.

С целью формирования зуба переменной ширины в соответствии с изменением делительного диаметра колеса по длине зуба, долбяк перемещают под углом, меньщим угла образующей впадины на угол, тангенс которого равен отношению разности высот зубьев долбяка и колеса к длине нарезаемого зуба при одинаковой щирине зубьев долбяка и колеса по больщому делительному диаметру колеса.

С целью обеспечения равномерной площади среза по длине зуба, подачу непрерывно изменяют обратно пропорциональной изменению размеров нарезаемого зуба по длине.

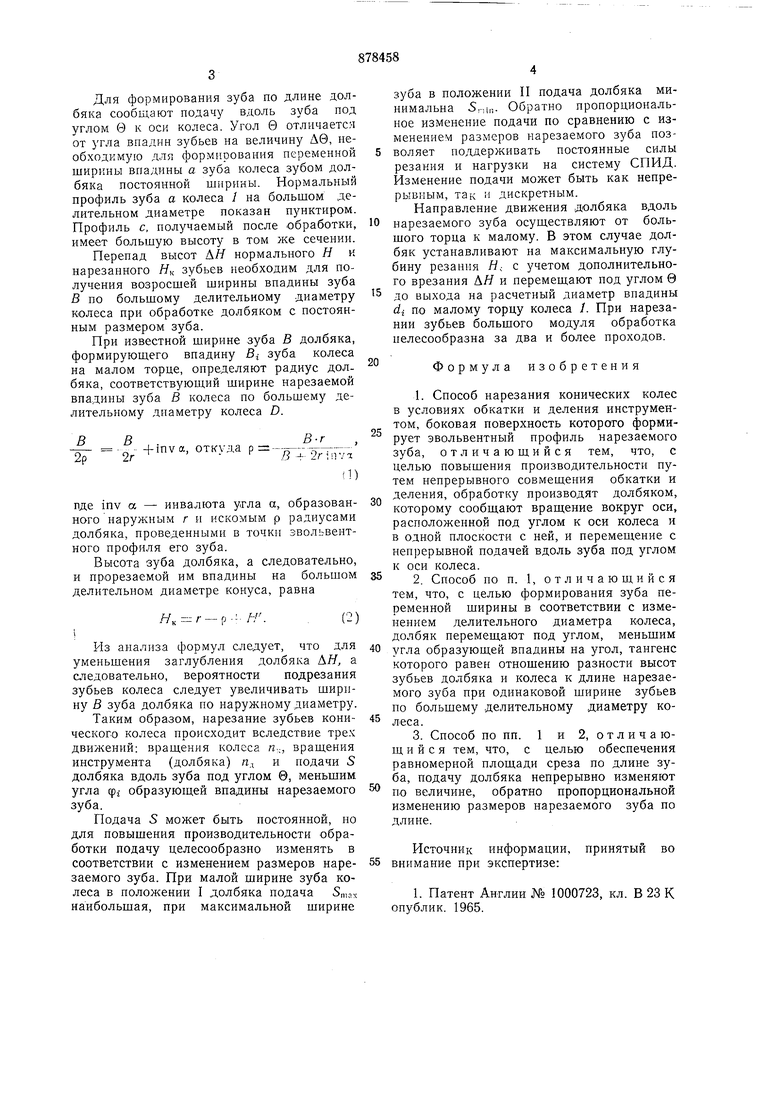

На фиг. 1 изображена схема осуществления способа; на фиг. 2 - форма проре10заемой впадины зуба; на фиг. 3 - положение зуба долбяка во впадине зуба колеса.

Способ осуществляется следующим образом.

Коническое колесо / получает вращение вокруг своей оси с числом оборотов п. Долбяк 2 устанавливают в исходном положении / на глубину зуба по малому торцу колеса 1 до касания диаметра выступов долбяка диаметра впадин зубьев колеса di. Ось долбяка 2 располагают параллельно

20 образующей делительного конуса колеса под углом ф„. к оси колеса.

Оси долбяка и колеса лежат в одной 25 плоскости. Долбяку 2 сообщают вращение

Z

с числом оборотов нд Лк соответ

л

ствующим движению обкатки.

ZK - ЧИСЛО нарезаемых зубьев колеса; 30 2д - число зубьев долбяка.

Для формирования зуба по длине долбяка сообщают подачу вдоль зуба под углом Э к оси колеса. Угол 0 отличается от угла впадин зубьев на величину Дв, необходимую для формирования переменной ширины впадины а зуба колеса зубом долбяка постоянной ширины. Нормальный профиль зуба а колеса 1 на большом делительном диаметре показан пунктиром. Профиль с, получаемый после обработки, имеет большую высоту в том же сечении.

Перепад высот АЯ нормального Н и нарезанного Як зубьев необходим для получения возросшей ширины впадины зуба В по большому делительному диаметру колеса при обработке долбяком с постоянным размером зуба.

При известной ширине зуба В долбяка, формирующего впадину Bj зуба колеса на малом торце, определяют радиус долбяка, соответствующий ширине нарезаемой впадины зуба В колеса по большему делительному диаметру колеса D.

ВВ .В-г ,

г- о +inv а, откуда р

2р2г. . г f j 2r ii / -I

где inv a - инвалюта угла a, образованного наружным г и искомым р радиусами долбяка, проведенными в точки звольвентного профиля его зуба.

Высота зуба долбяка, а следовательно, и прорезаемой им впадины на большом делительном диаметре конуса, равна

Я, . Я ., (2)

Из анализа формул следует, что для уменьшения заглубления долбяка АЯ, а следовательно, вероятности подрезания зубьев колеса следует увеличивать ширпну В зуба долбяка по наружному диаметру.

Таким образом, нарезание зубьев конического колеса происходит вследствие трех движений: вращения колеса п--,, врашения инструмента (долбяка) Пд и подачи S долбяка вдоль зуба под углом 0, меньшим угла фг образующей впадины нарезаемого зуба.

Подача S может быть постоянной, но для повышения производительности обработки подачу целесообразно изменять в соответствии с изменением размеров нарезаемого зуба. При малой ширине зуба колеса в положении I долбяка подача Sn,ax наибольшая, при максимальной ширине

зуба в положении II подача долбяка минимальна 5гип- Обратно пропорциональное изменение подачи по сравнению с изменением размеров нарезаемого зуба позволяет поддерживать постоянные силы резания и нагрузки на систему СПИД. Изменение подачи может быть как непрерывным, так и дискретным.

Направление движения долбяка вдоль нарезаемого зуба осуществляют от большого торца к малому. В этом случае долбяк устанавливают на максимальную глубину резания Я; с учетом дополнительного врезания АЯ и перемещают под углом в до выхода на расчетный диаметр впадины di по малому торцу колеса /. При нарезании зубьев большого модуля обработка целесообразна за два и более проходов.

Формула изобретения

1. Способ нарезания конических колес в условиях обкатки и деления инструментом, боковая поверхность которого формирует эвольвентный профиль нарезаемого зуба, отличающийся тем, что, с целью повышения производительности путем непрерывного совмещения обкатки и деления, обработ у производят долбяком, которому сообщают вращение вокруг оси, расположенной под углом к оси колеса и в одной плоскости с ней, и перемещение с непрерывной подачей вдоль зуба под углом к оси колеса.

2. Способ по п. 1, отличающийся тем, что, с целью формирования зуба переменной щирины в соответствии с изменением делительного диаметра колеса, долбяк перемещают под углом, меньщим

0 угла образующей впадины на угол, тангенс которого равен отношению разности высот зубьев долбяка и колеса к длине нарезаемого зуба при одинаковой ширине зубьев по большему делительному диаметру ко леса.

3. Способ по пп. 1 и 2, oтличaюШ и и с я тем, что, с целью обеспечения равномерной площади среза по длине зуба, подачу долбяка непрерывно изменяют

по величине, обратно пропорциональной изменению размеров нарезаемого зуба по длине.

Источник информации, принятый во внимание при экспертизе:

1. Патент Англии № 1000723, кл. В 23 К опублик. 1965.

I

.2

фуг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Коническая червячная фреза | 1982 |

|

SU1060361A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| СПОСОБ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU379342A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ долбления цилиндрических зубчатых колес | 1978 |

|

SU1000185A1 |

| ЗУБОРЕЗНАЯ ГРЕБЕНКА | 1992 |

|

RU2026163C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| Шевер для обработки конических зубчатых изделий методом обкатки на станках типа Феллоу | 1946 |

|

SU71701A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

Авторы

Даты

1981-11-07—Публикация

1976-07-21—Подача