1

Изобретение относится к средствам узковахватлой выемк И и предназначено для применения на крепких горных породах.

Известны активные струги, влючающие корпус, преобразовательный механизм и режущий инструмент 1.

Недостатками таких стругов являются сложность и низкая надежность преобразовательного механизма.

Наиболее близким решением из известных к изобретению является активный струг, включаюо ий корпус, режущий инсгрумент, преобразовательный и приводяой механизмы 2.

В этом струге кулачки преобразовательного механизма через двуплечий рычаг с роликами взаимодействуют с продольньпгн штангами и сообщают им и режущим инструментам колебательное движение.

Привойной механизм состоит из приводной звезды и зубчатого колеса, жестко установленйого на валу.

Его основными недостаткамИ являются низкие надежность и работоспособность.

Целью изобретения является повышение эффективности работь.

Цель достигается тем, что в выемочной машине преобразовательный механизм снабжен кольцами, между которым и расположен неподвижный диск с пазами для размеще1ния кулачков, и двуплечим маятмиком, связанным с режущим инструментом посредством двуплечего рычага н тол-кателя, при этом неподвижный диск и двуплечий 5 маятник установлены на одной сх;и, а роЛИки установлены с возможностью вза|Имодействия кулачками с двуплеч ИМ маятнико-м.

Рабочий профиль кулачка выполлен по дуге окружности, центр которой расположен на прямой, пр01ходяп1,ей через центры неподвижного диска, ролика и точку их касания.

Кроме того, непо-движмый диск, ролики и одно из колец снабжены зубчатыми вен15 .

Принцип работы преобразоБательлого меха.низма заключается в то.м, что крутя ций момент на ролике, создаваемый активными силамИ, значительно превосходнт реактивные моменты движения ролика относительно мгновенного центра его вращения (от реа1Ктивной силы кулачка, сил трения и

др.).

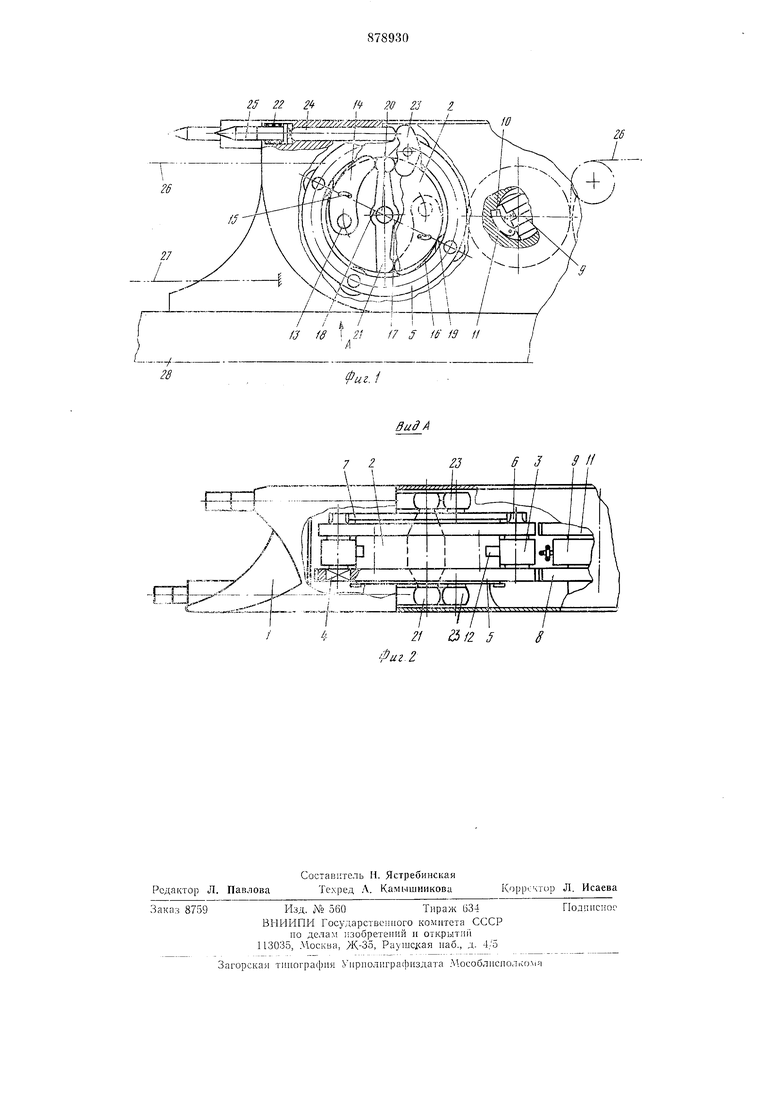

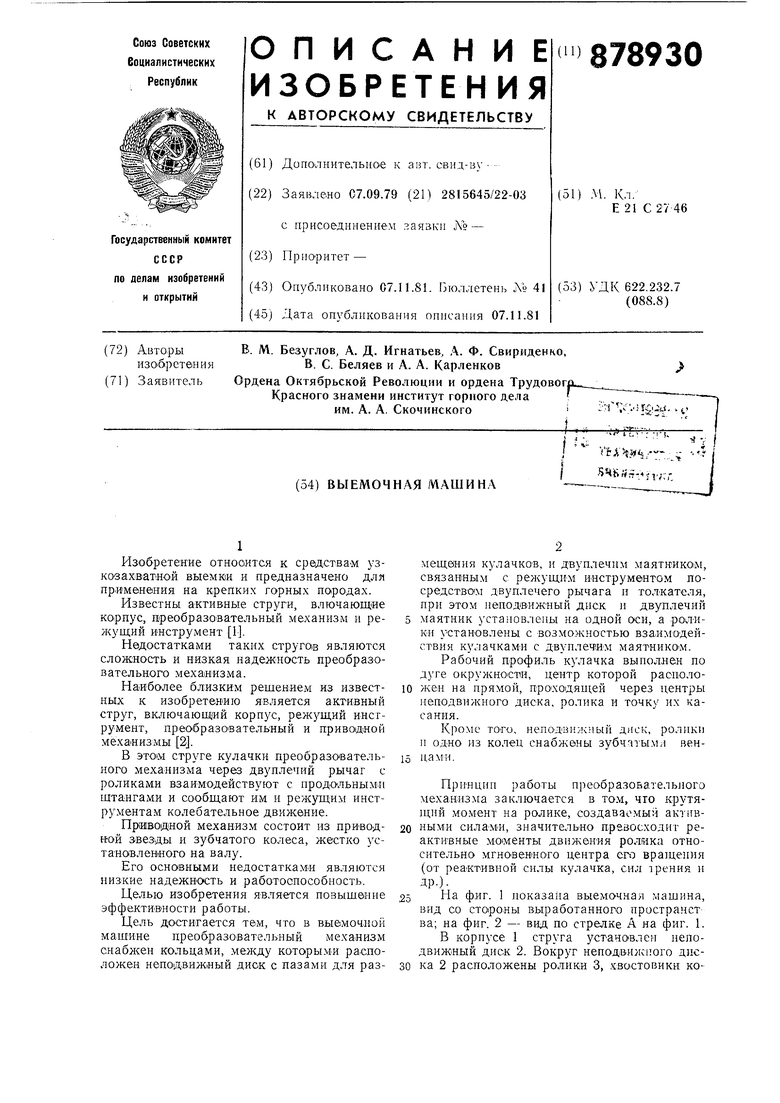

25 На фнг. 1 показана выемочная машина,

внд со стороны выработанного пространст

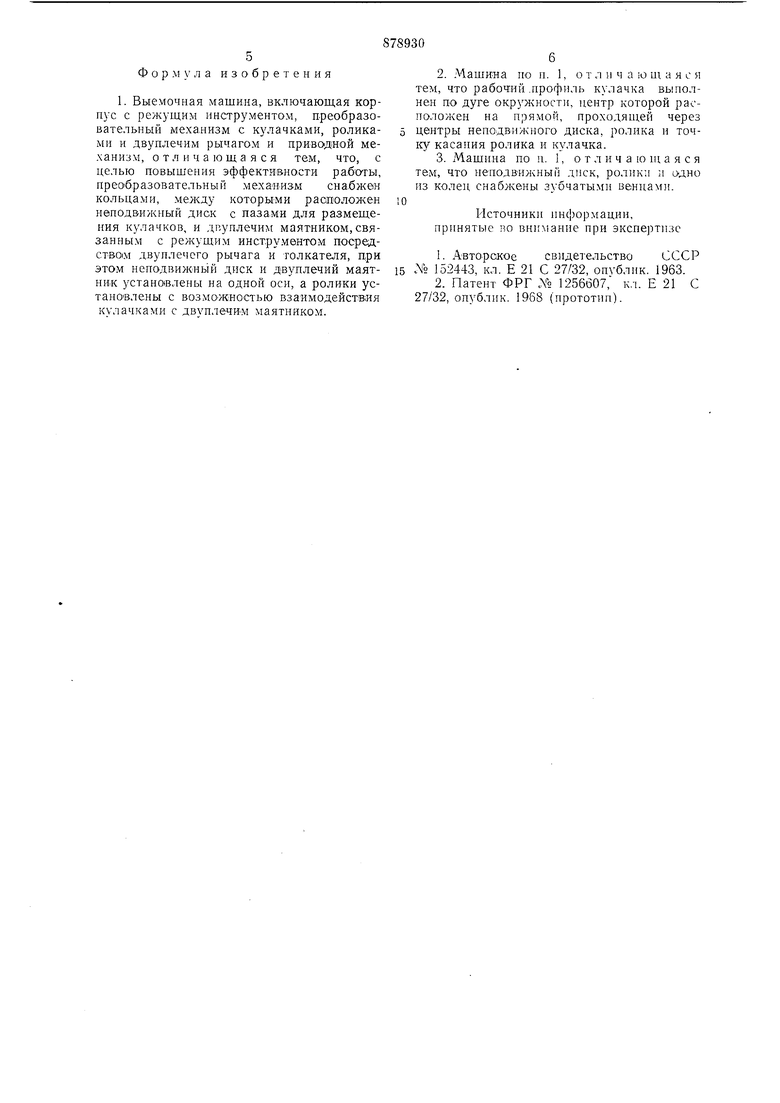

ва; на фиг. 2 - вид по стрелке А на фиг. 1.

В корнусе 1 струга установлен неподвиж1ный диск 2. Вокруг неподви кного дис30 ка 2 расположены ролики 3, хвостовики которых закреплены с помощью нидшллпиков 4 скольжения или качения на кольцах 5.

На цапфах каждого ролика нарезаны зубья в виде зубчатого венда 6, которые входят в зацепление с зубчатым венцом 7, установленным неподвижно на диске 2. На одном из колец 5 (например, на нижнем, фиг. 2) парезаны зубья (зубчатый венец), которые входят в зацепленне с зубчатым колесом 8, связанным с ириводной звездой 9 носредствОМ собачки 10, передающей вращение от приводной звезды к зубчатому колесу только в одну сторону ( быть нрименен и другой мехайнзм передачи). Если активная выемочная мащина челиокового действия, то на дриводной звезде 9 устанавливается второе зубчатое колесо 11, передающее движения вторОМу преобразовательному механизму.

В пазах 12 неподвижного диска с помощью нальце в 13 установлены два кулачка 14, ноложение которых в начальный момент определяется ограиичителсм 15. Внешний профиль 16 каладого кулачка образован окружностью, центры 17 и 18 которых лежат на дрямой, соединяющей центры недодвижного диска 2, роликов и точку их касаиия 19.

На оси 20 неподвижного диска закренлеи двуплечий маятпнк 21, находящийся в достояЕном контакте с помощью нружины 22 с кулачками и с двуплечим рычагом 23. Одно плечо двуплечего рычага 23 контактирует с толкателем 24, а последний - с режущиим инструментов 25.

Вращение дриводной звезды осуществляется посредством о братной ветви 26 тяговой цеди 27 или для этих целей может быть применена отдельная тяговая цепь меньщего диаметра.

Базой для перемещения выемочной маЩИ|НЫ служит лавный конвейер 28.

Преобразовательный механизм расположен внзтри корпуса струга и закрыт or щтыба.

В предлагаемой активной выемочной машине амплитуда колебаний рел.ущсго инструмента определяется длиной рабочего профиля 16 кулачка 14, а частота - скоростью вращения приводаой звезды и количеством установленных роликов 3.

Выемочная машина работает следующи;м Oi6 разом.

Привод, расположен 1ый на одном конце лавного конвейера, перемещает рабочую ветвь тяговой цени 27, при ьгом второй привод, расположенный на другом конце лавного конвейера, перемещает обратную ветвь 26 тяговой депи.

Обратная ветвь 26 тяговой депи, нрохс дящая че)рез приводную звезду 9, вращает ее, а вместе с ней н зубчатое колесо 8 или колесо 11 Б зависимости от направления перемещении выемочной машины.

Поскольку зубчатое колеса находится в постоянновд зацеплении с зубчатым вендом установленным на одном нз колед 5, то последние также начнут вращаться, и роликн 3 будут обкатываться вокруг неподвижного диска 2. Каждый ролик имеет зубчатый венец 6, который ностоянно зацеплен с зубчатым вендом 7 иепо движного диска 2, парному ролики обкатываются без скольжения.

В момент набегания ролика на кулачок центры рабочей поверхности кулачка неподвижпого диска 2 и ролика лежат на прямой, благодаря этому кулачок и ролик контактируют в одной точке (т. е. теоретически все три окружности нересекаются в одной точке). Поэто му кулачок будет вдвигаться в наз 12 диска 2 под действием крутящего момента, приложенного к ролику с номощью обратной ветви 26 тяговой цепи,

с большил усилием, величина когорого зависит от соотношения радиуса ролика и величины откло-нения точки контакта кулачка с роликом от теоретической точки (в результате погрешиостей изготовления). Носкольку кулачок будет поворачиваться вокруг своей оси 13 вращения (нальца), а ролики двигаются вокруг оси неподвижного диска 2, то точка их взаимного контакта будет смещаться дальше от теоретической и плечо

передачи нажимной силы возрастет. Однако, как показали расчеты, достигается в среднем десятикратное увеличение усилия прижатия но срав11ению с усилием в обратной ветви тяговой цепи (естественно, при

этом происходит пргятгрыш в пути движения роликов).

Поворачиваясь вокруг оси 13 (дальца), кулачки воздействуют на двуплечий маятник 21, который в свою очередь поворачивает двуплечий рычаг 23 вокруг оси вращения. Двунлечий рычаг 23 нажимает на толкатель 24, при этом сжимается пружина 22, н на режущий инстр)мент 25 передается и.мяульс силы, достаточный для разрушения крепкого угля. После Toio как ролики пройдут рабочую поверхность ку.чачка, последний под действием пружина 22 (может быть устано(влена дополнительная дружина между двуплечим маятникочм и кулачком)

возвращается в исходное ноложение, которое фиксируется ограничителем 15. Отбитый уголь грузится корпусом мащины на забойный кОНвейер.

Как уже отмечено выше, амплитуда и

частота колебаний режущего инструмента определяются длиной рабочего профиля 16 кулачка 14, количеством роликов 3 и скоростью перемещения тягОВой цепи 27.

К достоинствам предлагае.мой выемочпой Л1ашины следует отнести безударный процесс формирования импульсов силы, уравновещенность машины вследствие применения двух диаметральна расположенных кулачкой, просуготу конструкции и небольшую габаритную высоту.

Формула изобретения

1. Выемочная машина, включающая корпус с режущим инструментом, преобразовательный механизм с кулачками, роликами и двуплечим рычагом и приводной механизм, отличающаяся тем, что, с пелью повышения эффективности работы, преобразовательный механизм сна.бжен кольцами, между которыми расположен неподвижный диск с пазами для размещения кулачков, и двуплечим маятником,связанным с режущим инструментом посредством двуплечего рычага и толкателя, дри этом неподвижнь1Й диск и двуплечий маятник устано1влены на одной оси, а ролики установлены с возможиостью взаимодействия кулачками с двуплечи-м маятником.

2.Машина ио п. 1, от л и ч а ю ni а я с я тем, что рабоч:ий .профиль кулачка выполнен по дуге окружности, центр которой расположен на прямой, проходяп1ей через

центры неподвижного диска, ролика н точЩ касания ролика и кулачка.

3.Машина по п. 1, о т л и ч а ю щ а я с я тем, что неподвижный диск, ролики и одно из колец снабжены зубчатыми венцами.

Источники инфор.мации, принятые во внимание при экспе)5Т11зс

1.Авторское свидетельство СССР 152443, кл. Е 21 С 27/32, опублик. 1963.

2.Патент ФРГ Х° 1256607, кл. Е 21 С 27/32, опублик. 1968 (прототип). 25 22 2 I I k I /J iS 2 17 J fff f3 L....y. 28 If 20 22 2. ,„(,../ II

| название | год | авторы | номер документа |

|---|---|---|---|

| Углевыемочная машина | 1979 |

|

SU859631A1 |

| УСТАНОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПАЛЬЦЕВЫХ БРУСЬЕВ МОТОВИЛА КОСИЛОЧНОГО МЕХАНИЗМА ДЛЯ СКАШИВАНИЯ КОЛОСОВЫХ | 2000 |

|

RU2226331C2 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ | 1992 |

|

RU2008128C1 |

| Резцедержатель | 1983 |

|

SU1299487A3 |

| Привод струга или конвейера | 1982 |

|

SU1055555A1 |

| МАШИНА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТАРЫ | 1969 |

|

SU244677A1 |

| УСТРОЙСТВО ДЛЯ ШАРЖИРОВАНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2012482C1 |

| ПОДВЕСНОЕ УСТРОЙСТВОВСЕСОЮЗНлЯПАТ?НТНО-ГГХН1Г!ЕЩБИБл^ | 1972 |

|

SU344137A1 |

| Устройство для разделки кальмара | 1986 |

|

SU1389741A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

fiqr

// QiZ 5S

Фиг. 2.

Авторы

Даты

1981-11-07—Публикация

1979-09-07—Подача