(54) УГЛЕВЫЕМОЧНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Струговая установка | 1976 |

|

SU623966A1 |

| Струговый агрегат | 1987 |

|

SU1559138A1 |

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС ПРОФЕССОРА КАРИМАНА ДЛЯ ДОБЫЧИ ИСКОПАЕМОГО КРУПНЫМИ БЛОКАМИ | 2011 |

|

RU2463450C1 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

| Струговая установка | 1977 |

|

SU734417A1 |

| Струговая установка | 1978 |

|

SU1015832A3 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ УГЛЯ | 2006 |

|

RU2393348C2 |

| Струговая установка | 1989 |

|

SU1754895A1 |

| Струговая установка | 1981 |

|

SU1076577A1 |

| АГРЕГАТ СТРУГОДОСТАВОЧНЫЙ, СТАВ СТРУГОДОСТАВОЧНОГО АГРЕГАТА, МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ НАПРАВЛЯЮЩИХ, АГРЕГАТНАЯ КРЕПЬ, ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ, УСТРОЙСТВО ДЛЯ ПОДХВАТА ПРИЗАБОЙНОЙ КРОВЛИ, ОПОРНАЯ БАЗА КОЛЬЦЕВОГО СТРУГА | 2000 |

|

RU2182668C2 |

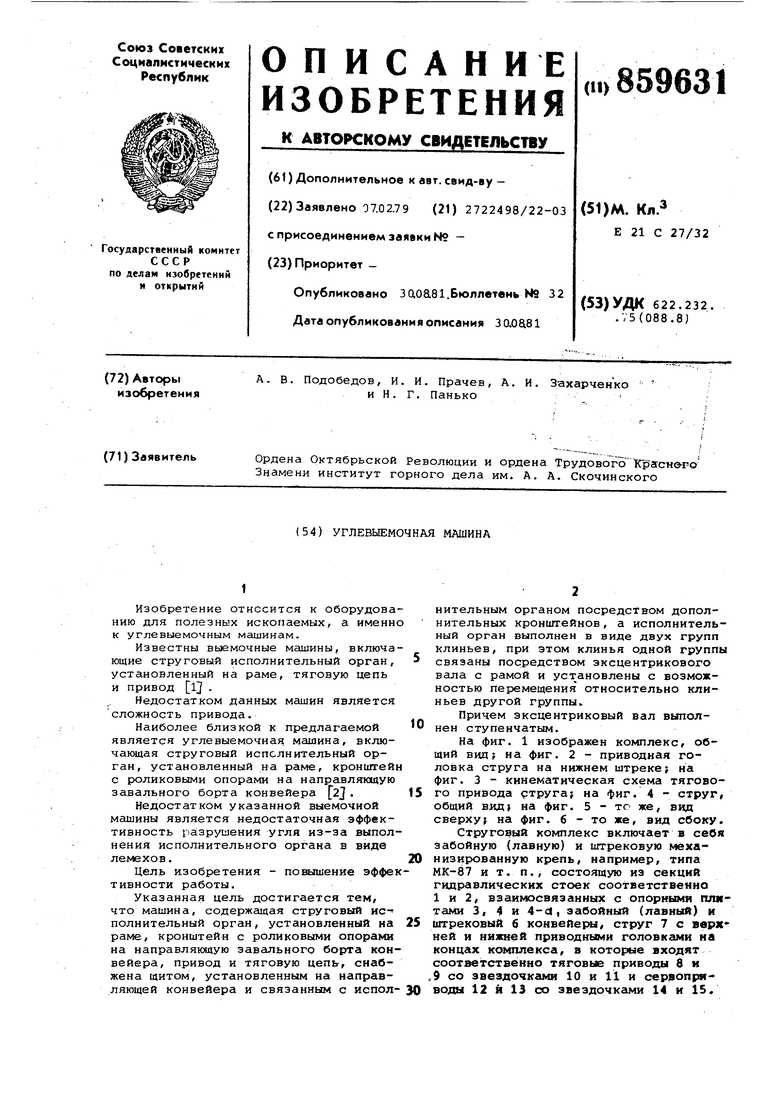

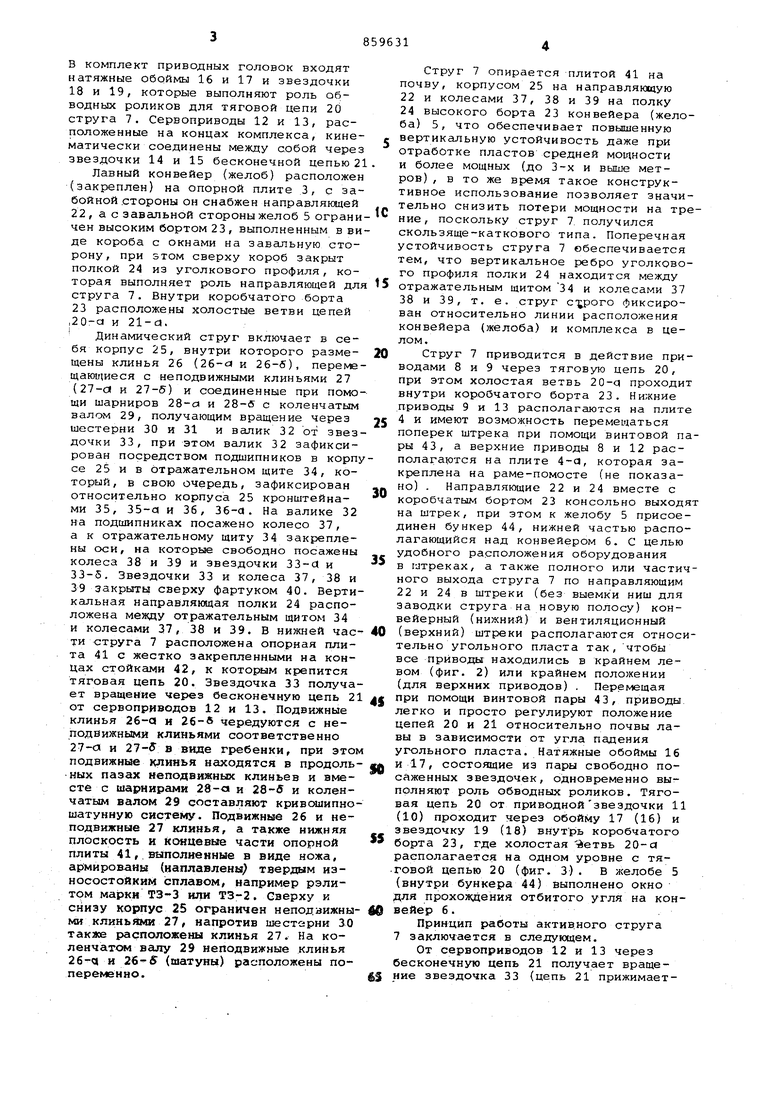

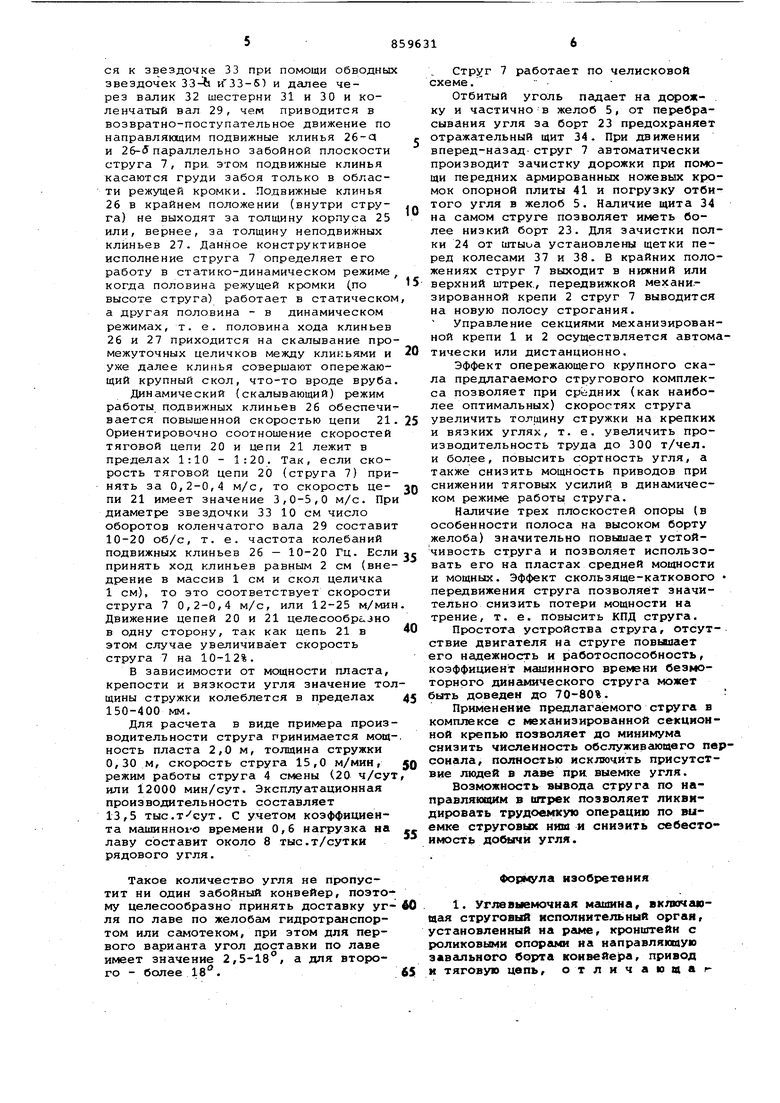

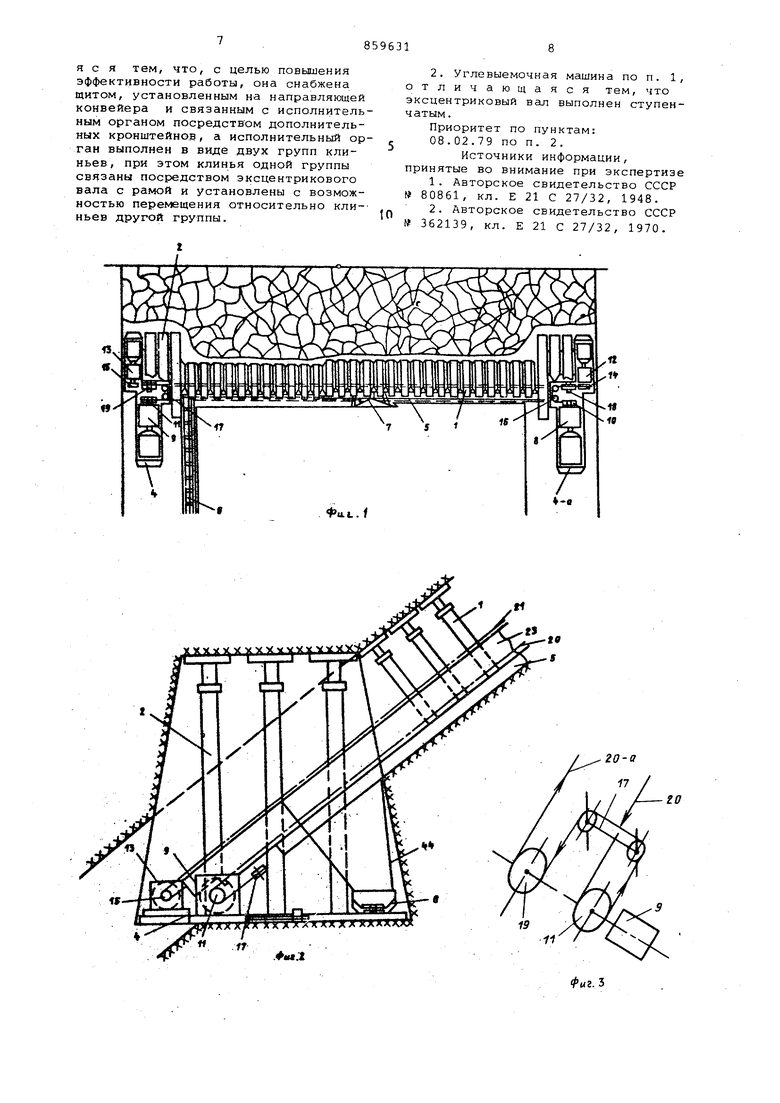

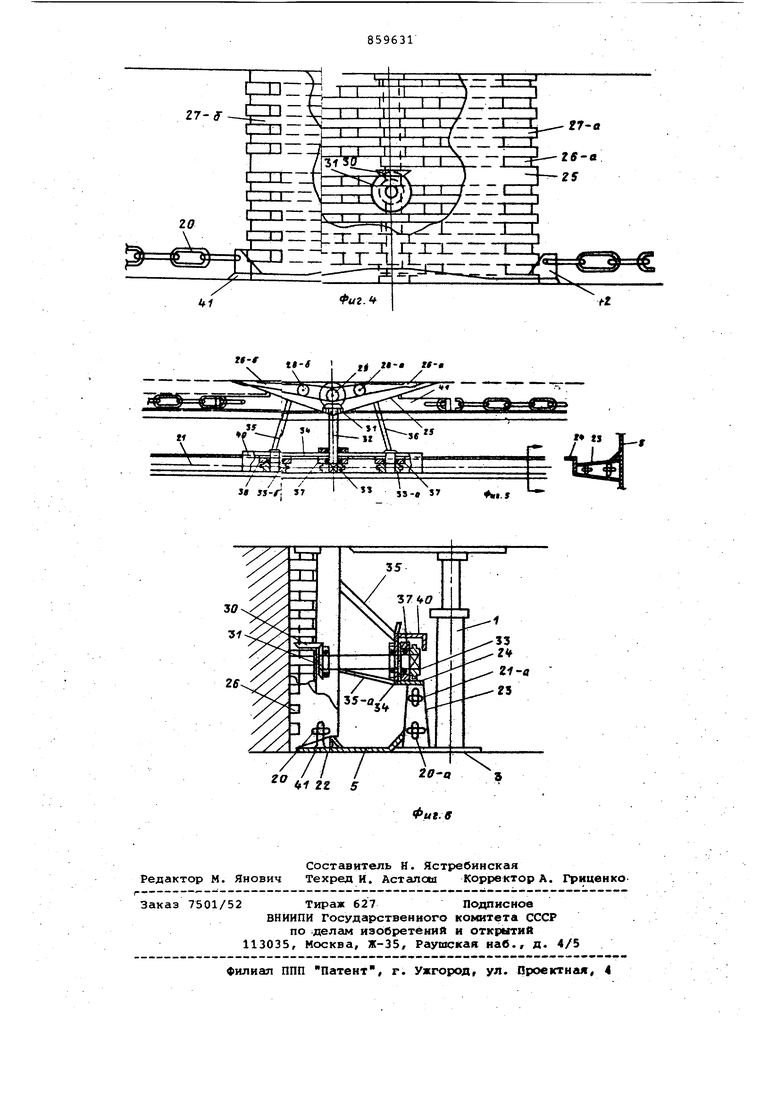

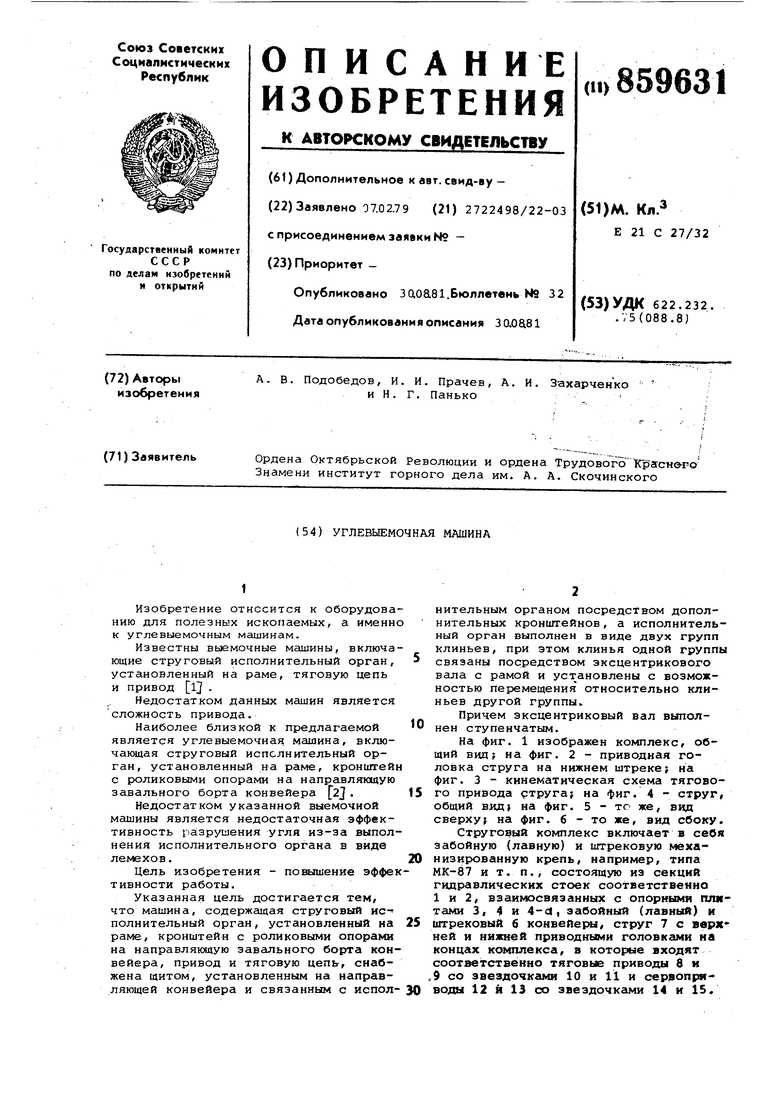

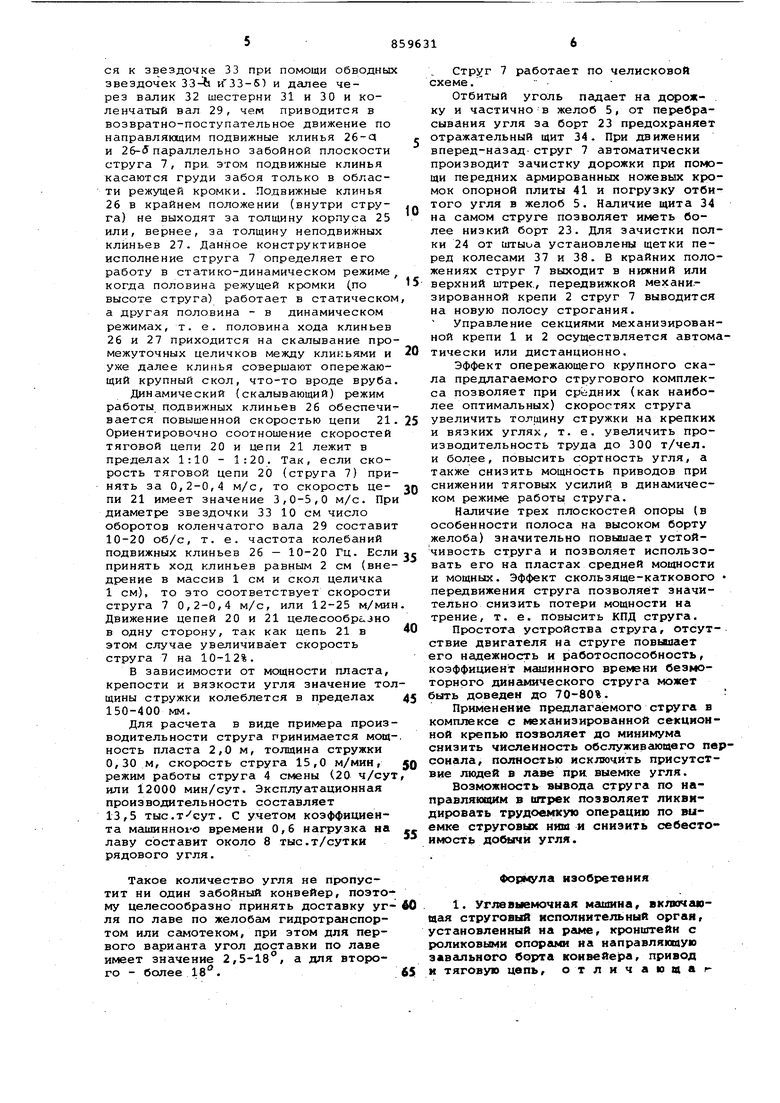

Изобретение отиссится к оборудованию для полезных ископаемых, а именно к углевыемочным машинам. Известны выемочные машины, включающие струговый исполнительный орган, установленный на раме, тяговую цепь и привод 1} . Недостатком данных машин является сложность привода. Наиболее близкой к предлагаемой является углевыемочная машина, включающая струговый исполнительный орган, установленный на раме, кронштейн с роликовыми опорами на направляющую завального борта конвейера 2j. Недостатком указанной выемочной машины является недостаточная эффективность ра;зрушения угля из-за выполнения исполнительного органа в виде лемехов. Цель изобретения - повышение эффе тивности работы. Указанная цель достигается тем, что машина, содержащая струговый исполнительный орган, установленный на раме, кронштейн с роликовыми опорами на направляющую завашьного борта кон вейера, привод и тяговую цепь, снабжена щитом, установленным на направляющей конвейера и связанным с испол нительным органом посредством дополнительных кронштейнов, а исполнительный орган выполнен в виде двух групп клиньев, при этом клинья одной группы связаны посредством эксцентрикового вала с рамой и установлены с возможностью перемещения относительно клиньев другой группы. Причем эксцентриковый вал выполнен ступенчатым. На фиг. 1 изображен комплекс, общий ввд на фиг. 2 - приводная головка струга на нижнем штреке; на фиг. 3 - кинематическая схема тягового привода труга; на фиг. 4 - струг, общий вид на фиг. 5 - то же, вид сверху; на фиг. 6 - то же, вид сбоку. Струговый комплекс включает в себя забойную {лавную) и штрековую механизированную крепь, например, типа МК-87 и т. п., состоящую из секций гидравлических стоек соответственно 1 и 2, взаимосвязанных с опорными плитами 3, 4 и 4-CI, забойный (лавный) и штрековый 6 конвейе, струг 7 с вврх ней и нижней приводными головками на концах комплекса, в которые входят соответственно тяговые приводы 8 и 9 со звездочками 10 и 11 и сервоприводы 12 и 13 со звездочксши 14 и 15.

В комплект приводных головок входят натяжные обоймы 16 ч 11 и звездочки 18 и 19, которые выполняют роль обводных роликов для тяговой цепи 20 струга 7. Сервоприводы 12 и 13, расположенные на концах комплекса, кинематически соединены между собой через звездочки 14 и 15 бесконечной цепью 21

Лавный конвейер (желоб) расположен (закреплен) на опорной плите 3, с забойной стороны он снабжен направляющей 22, а с завальной стороны желоб 5 ограничен высоким бортом 23, выполненным в виде короба с окнами на завальную сторону, при зтом сверху короб закрыт полкой 24 из уголкового профиля, которая выполняет роль направляющей для струга 7. Внутри коробчатого борта 23 расположены холостые ветви цепей ,20-а и 21-0.

Динамический струг включает в себя корпус 25/ внутри которого размещены клинья 26 (26-с( и 26-5), перемещаю1г иеся с неподвижными клиньями 27 (27-о( и 27-5) и соединенные при помощи шарниров 28-CI и 28-5 с коленчатым валом 29, получающим вращение через шестерни 30 и 31 и валик 32 от звездочки 33, при этом валик 32 зафиксирован посредством подшипников в корпусе 25 и в отражательном щите 34, который, в свою очередь, зафиксирован относительно корпуса 25 кронштейнами 35, 35-а и 36, 36-а. На валике 32 на подшипниках посажено колесо 37, а к отражательному щиту 34 закреплены оси, на которые свободно посажены колеса 38 и 39 и звездочки 33-с( и 33-5. Звездочки 33 и колеса 37, 38 и 39 закрыты сверху фартуком 40. Вертикальная направляющая полки 24 расположена между отражательным щитом 34 и колесами 37, 38 и 39. В нижней части струга 7 расположена опорная плита 41 с жестко закрепленными на концах стойками 42, к которым крепится тяговая цепь 20. Звездочка 33 получает вращение через бесконечную цепь 21 от сервоприводов 12 и 13. Подвижные клинья 2б-а и 26- чередуются с неподвижными клиньями соответственно 27-с( и 27-ff в виде гребенки, при этом подвижные клинья находятся в продольных пазах неподвижных клиньев и вместе с шарнирами 28-а и 28-5 и коленчатым валом 29 составляют кривошипношатунную систему. Подвижные 26 и неподвижные 27 клинья, а также нижняя плоскость и концевые части опорной плиты 41 г выполненные в виде ножа, ар мированы (наплавлены твердым износостойким сплавом, например рэлитом марки ТЗ-3 или ТЗ-2. Сверху и снизу корпус 25 ограничен неподвижными клиньями 27, напротив шестерни 30 также расположены клинья 27. На коленчатом валу 29 неподвижные клинья 26-q и 26 (шатуны) расположены попеременно.

Струг 7 опирается плитой 41 на почву, корпусом 25 на направляющую 22 и колесами 37, 38 и 39 на полку 24 высокого борта 23 конвейера (желоба) 5, что обеспечивает повышенную вертикальную устойчивость даже при отработке пластов средней мощности и более мощных (до 3-х и выше метров) , в то же время такое конструктивное использование позволяет значительно снизить потери мощности на трение, поскольку струг 7. получился скользяще-каткового типа. Поперечная устойчивость струга 7 обеспечивается тем, что вертикальное ребро уголкдвого профиля полки 24 находится между отражательным щитом 34 и колесами 37 38 и 39, т. е. струг cjporo фиксирован относительно линии расположения конвейера (желоба) и комплекса в целом.

Струг 7 приводится в действие приводами 8 и 9 через тяговую цепь 20, При этом холостая ветвь 20-с| проходит внутри коробчатого борта 23. Нижние приводы 9 и 13 располагаются на плите 4 и имеют возможность перемещаться поперек штрека при помощи винтовой пары 43, а верхние приводы 8 и 12 располагаются на плите 4-а, которая закреплена на раме-помосте (не показано) . Направляющие 22 и 24 вместе с коробчатым бортом 23 консольно выходя на штрек, при этом к желобу 5 присоединен бункер 44, нижней частью располагающийся над конвейером 6. С целью удобного расположения оборудования в г-лтреках, а также полного или частичного выхода струга 7 по направляющим 22 и 24 в штреки (без выемки ниш для заводки струга на новую полосу) конвейерный (нижний) и вентиляционный (верхний) штреки располагаются относительно угольного пласта так, чтобы все приводы находились в крайнем левом (фиг. 2) или крайнем положении (для верхних приводов) . Перемещая при помощи винтовой пары 43, приводы легко и просто регулируют положение цепей 20 и 21 относительно почвы лавы в зависимости от угла падения угольного пласта. Натяжные обоймы 16 и 17, состоящие из пары свободно посаженных звездочек, одновременно выполняют роль обводных роликов. Тяговая цепь 20 от приводнойзвездочки 11 (10) проходит через обойму 17 (16) и звездочку 19 (18) внутр ь коробчатого борта 23, где холостая тйетвь 20-ci располагается на одном уровне с тяговой цепью 20 (фиг. 3). В желобе 5 (внутри бункера 44) выполнено окно для прохождения отбитого угля на конвейер 6.

Принцип работы активного струга 7 заключается в следующем.

От сервоприводов 12 к 13 через бесконечную цепь 21 получает вращение звездочка 33 (цепь 21 прижимается к звездочке 33 при помощи обводньох звездочек 33- и33-5) и далее через валик 32 шестерни 31 и 30 и коленчатый вал 29, чем приводится в возвратно-поступательное движение по направляющим подвижные клинья 26-0 и 26-5 параллельно забойной плоскости струга 7, при. этом подвижные клинья касаются груди забоя только в области режущей кромки. Подвижные клинья 26 в крайнем положении (внутри струга) не выхолят за толщину корпуса 25 или, вернее, за толщину неподвижных клиньев 27. Данное конструктивное исполнение струга 7 определяет его работу в статико-динамическом режиме когда половина режущей кромки (по высоте струга) работает в статическом а другая половина - в динамическом режимах, т. е. половина хода клиньев 26 и 27 приходится на скалывание про межуточных целичков между клиньями и уже далее клинья совершают опережающий крупный скол, что-то вроде вруба Динамический {скатывающий) режим работы подвижных клиньев 26 обеспечи вается повышенной скоростью цепи 21 Ориентировочно соотношение скоростей тяговой цепи 20 и цепи 21 лежит в пределах 1:10 - 1:20. Так, если скорость тяговой цепи 20 (струга 7) при нять за 0,2-0,4 м/с, то скорость цепи 21 имеет значение 3,0-5,0 м/с. Пр диаметре звездочки 33 10 см число оборотов коленчатого вала 29 составит 10-20 об/с, т. е. частота колебаний подвижных клиньев 26 - 10-20 Гц. Если принять ход клиньев равным 2 см (внедрение в массив 1 см и скол целичка 1 см), то это соответствует скорости струга 7 0,2-0/4 м/с, или 12-25 м/мин Движение цепей 20 и 21 целесообрг.зно в одну сторону, так как цепь 21 в этом случае увеличива ет скорость струга 7 на 10-12%. В зависимости от мощности пласта, крепости и вязкости угля значение тол щины стружки колеблется в пределах 150-400 мм. Для расчета в виде примера производительности струга принимается мсицность пласта 2,0 м, толщина стружки 0,30 м, скорость струга 15,0 м/мин, режим работы струга 4 смены (20 ч/сут или 12000 мин/сут. Эксплуатационная производительность составляет 13,5 тыс.т-сут. С учетом коэффициента мсШ1инно1в времени 0,6 нагрузка на лаву составит около 8 тыс.т/сутки рядового угля. Такое количество угля не прюпустит ни Один забойный конвейер, поэто- му целесообразно принять доставку угля по лаве по желобам гидротргшспортом или самотеком, при этом для первого варианта угол доставки по лаве имеет значение 2,5-18°, а для второго - более is. Струг 7 работает по челисковой схеме. Отбитый уголь падает на дсчрож- . ку и частично в желоб 5, от перебрасывания угля за борт 23 предохраняет отражательный щит 34. При движении вперед-назад-струг 7 автоматически производит зачистку дорожки при помощи передних армированных ножевых кромок опорной плиты 41 и погрузку отбитого угля в желоб 5. Наличие щита 34 на самом струге позволяет иметь более низкий борт 23. Для зачистки полки 24 от штыиа установлены щетки перед колесами 37 и 38. В крайних положениях струг 7 выходит в нижний или верхний ., передвижкой механи.зированной крепи 2 струг 7 выводится на новую полосу строгания. Управление секциями механизированной крепи 1 и 2 осуществляется автоматически или дистанционно. Эффект опережающего крупного скала предлагаемого стругового комплекса позволяет при средних (как наиболее оптимальных) скоростях струга увеличить толщину стружки на крепких и вязких углях, т. е. увеличить производительность труда до 300 т/чел, и более, повысить сортность угля, а также снизить мощность приводов при снижении тяговых усилий в динс1мическом режиме работы струга. Наличие трех плоскостей опоры (в особенности полоса на высоком борту желоба) значительно повьпиает устойчивость струга и позволяет использовать его на пластах средней мощности и мощных. Эффект скользяще-каткового передвижения струга позволяет значительно снизить потери мощности на трение, т. е. повысить КПД струга. Прюстота устройства струга, отсутствие двигателя на струге повьияает его надежность и работоспособность, коэффициент машинного времени безмоторного динамического струга может быть доведен до 70-80%. Применение предлагаемого струга в комплексе с механизированной секционной крепью позволяет до минимума снизить численность обслуживающего персонала, полностью исключить присутствие людей в лаве при выемке угля. Возможность вывода стрУга по направляющим в штрек позволяет ликвиировать трудоемкую операцию по вимке струговых ниш и снизить себестоимость добычи угля. Формула изобретения 1. Углевыемочиая машина, включгшаая струговый исполнительный орган, становленный на раме, кронштейн с роликовыми опорами на иаправляпщую завгшьного борта конвейера, привод и тяговую цепь, отличаюшаг

я с я тем, что, с целью повышения эффективности работы, она снабжена щитом, установленным на направляющей конвейера и связанным с исполнительным органом посредством дополнительных кронштейнов, а исполнительный орган выполнен в виде двух групп клиньев, при этом клинья одной группы связаны посредством эксцентрикового вала с рамой и установлены с возможностью перемещения относительно кли-ньев другой группы.

Приоритет по пунктам:

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-30—Публикация

1979-02-07—Подача