54) УСТРОЙСТВО для ПЕРЕМЕШИВАНИЯ СТЕКЛОМАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проверки прозрачных стеклянных изделий | 1985 |

|

SU1433426A3 |

| Устройство для формования стеклянной тары | 1978 |

|

SU963458A3 |

| Установка для прессования экранов катодно-лучевых трубок | 1987 |

|

SU1836304A3 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| Способ перемешивания стекломассы | 1984 |

|

SU1203028A1 |

| Способ получения припоечного боросвинцового стекла | 1986 |

|

SU1565344A3 |

| Система автоматического управления подачей и распределением порций расплавленного стекла в формовочную секционную машину | 1979 |

|

SU1080741A3 |

| Клапанный блок для стеклоформовочной машины | 1977 |

|

SU660585A3 |

| Способ измерения объема падающей капли стекла и устройство для его осуществления | 1979 |

|

SU1068027A3 |

| Способ управления процессом разряда газоразрядной матричной индикаторной панели | 1970 |

|

SU657776A3 |

1

Изобретение относится к промышлеи-ности строительных материалов, в частности к оборудованию для получения стекломассы.5

Известно устройство для перемешивания стекломассы, содержащее питатель и установленные в нем мешалки и гомогенизаторы С Однако в известном техническом ю решении перемешивание недостаточно эффективно, поскольку остаются нитевидные дефекты в стекломассе.

Цель изобретения - повышение эффективности устройства путем устранения нитевидных дефектов.

Цель достигается тем, что устройство для перемешивания стекломассы, содержащее питатель и установленные в нём мешалки и гомогенизаторы, cHa6-2Q жено расположенными между мешалками и гомогенизаторами вертикальными пластинами, параллельными продольным сторонам питателя, причем число пластин может быть равно трем и они рас- 25 положены равномерно по ширине питателя, а длина пластин составляет 1/51/3 расстояния между мешалками и гомогенизаторами, а высота была равна глубине питателя.30

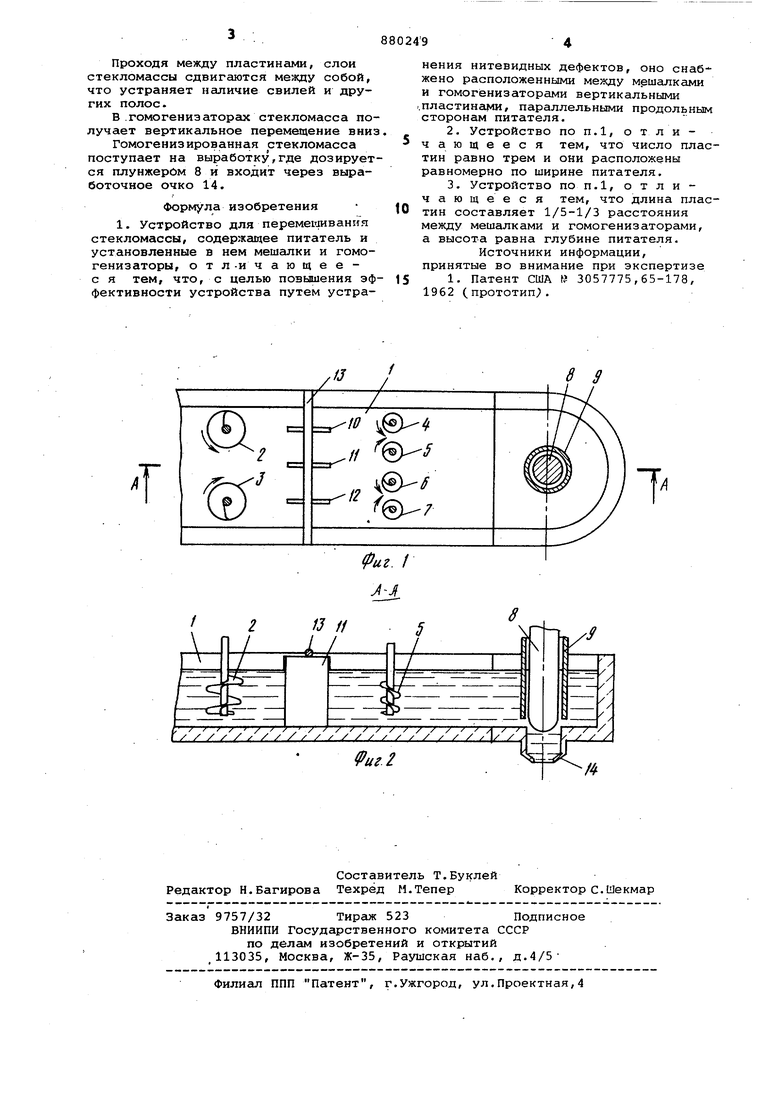

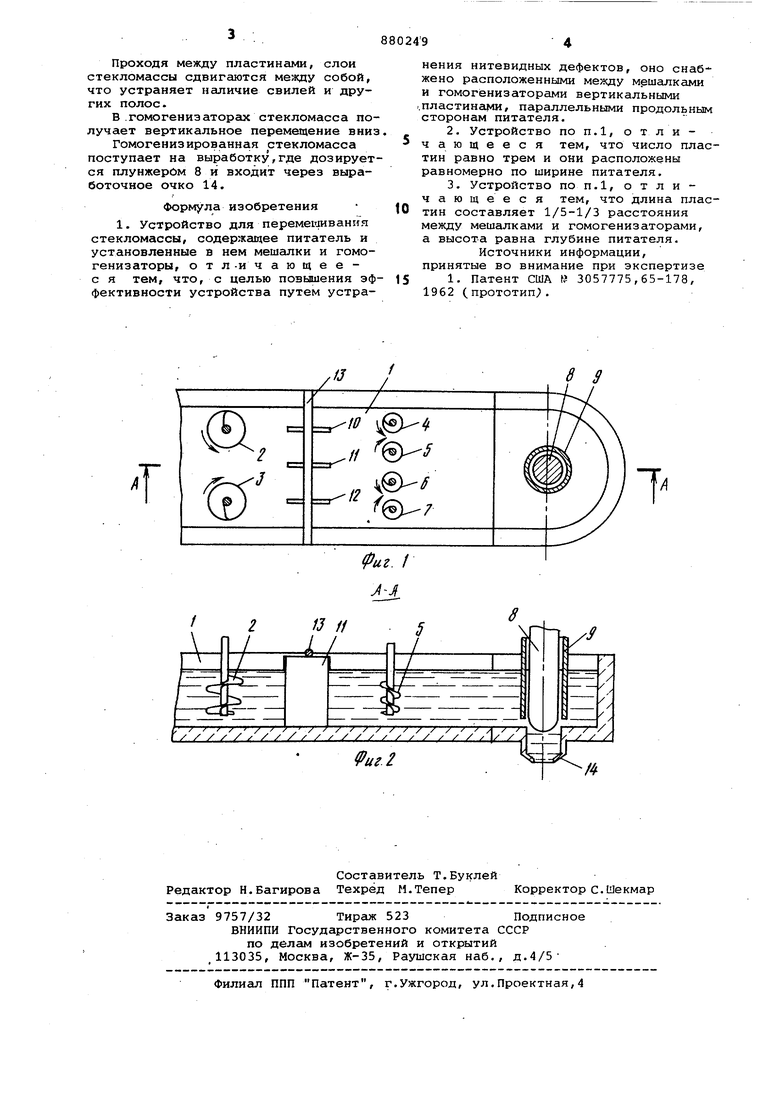

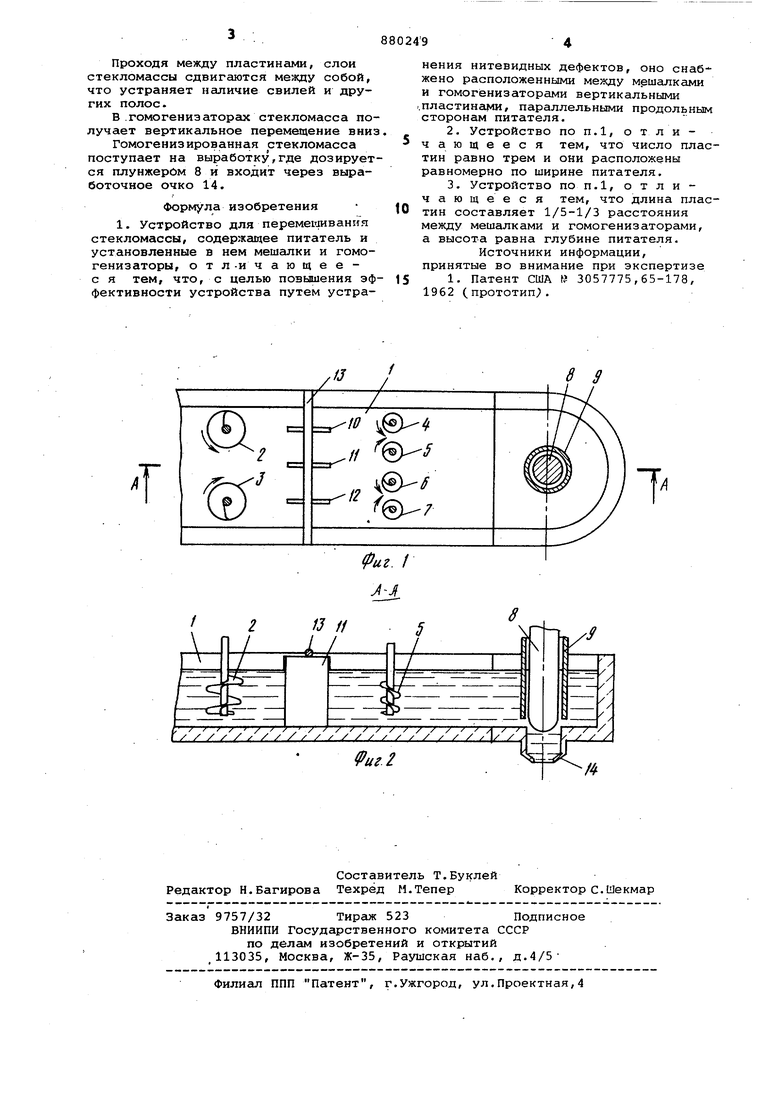

На фиг.1 представлено устройство, вид сверху, на фиг.2 - то же, сечение А-А.

Устройство содержит питатель 1, мешалки 2 и 3, гомогенизаторы 4,5,6 и 7, плунжер 8, бушинг 9, вертикальные пластины 10,11 и 12, расположенные на поддерживаювдем стержне 13, проходящем по всей ширине питателя. Под плунжером 8 выполнено выработочное очко 14.

Мешалки 2 и 3 смонтированы с возможностью вращения навстречу друг другу, обеспечивая перемещение стекломассы от стенок питателя к центру. Гомогенизаторы установлены также с возможностью вращения, причем направление вращения встречно у каждой пары.

Пластины расположены на равном расстоянии от мешалок и гомогенизаторов и выполнены прямоугольной формы. Пластины равноотстоят друг от друга и контактируют с подом питателя, а длина пластин -составляет 1/5-1/3 расстояния между мешалками и гомогенизатдрами.

Стекломасса, проходя между мешалками, получает вертикальное восходящее перемещение.

Проходя между пластинами, слои стекломассы сдвигаются ме;кду собой, что устраняет наличие свилей и других полос.

В .гомогениэаторгис стекломасса получает вертикальное перемещение вниз

Гомогенизированная стекломасса поступает на выработку,где дозируется плунжером 8 и входит через выработочное очко 14.

Формула изобретения 1. Устройство для перемеггшвания стекломассы, содержащее питатель и установленные в нем мешалки и гомогенизаторы, отл-ичающеес я тем, что, с целью повышения эффективности устройства путем устраТ

нения нитевидных дефектов, оно снаб-жено расположенными между мешалками и гомог1знизаторами вертикальными ..пластинами, параллельными продольным сторонам питателя.

а высота равна глубине питателя.

Источники информации, принятые во внимание при экспертизе

5 1962 (прототип;. 8 9

Авторы

Даты

1981-11-07—Публикация

1977-11-16—Подача