Изобретение относится к промьлпле нести строительных материалов, в частности к способам перемеш1шания и закрашивания стекломассы в питателях и каналах ванных стекловаренных печей.

Целью изобретения является повышение однородности стекломассы.

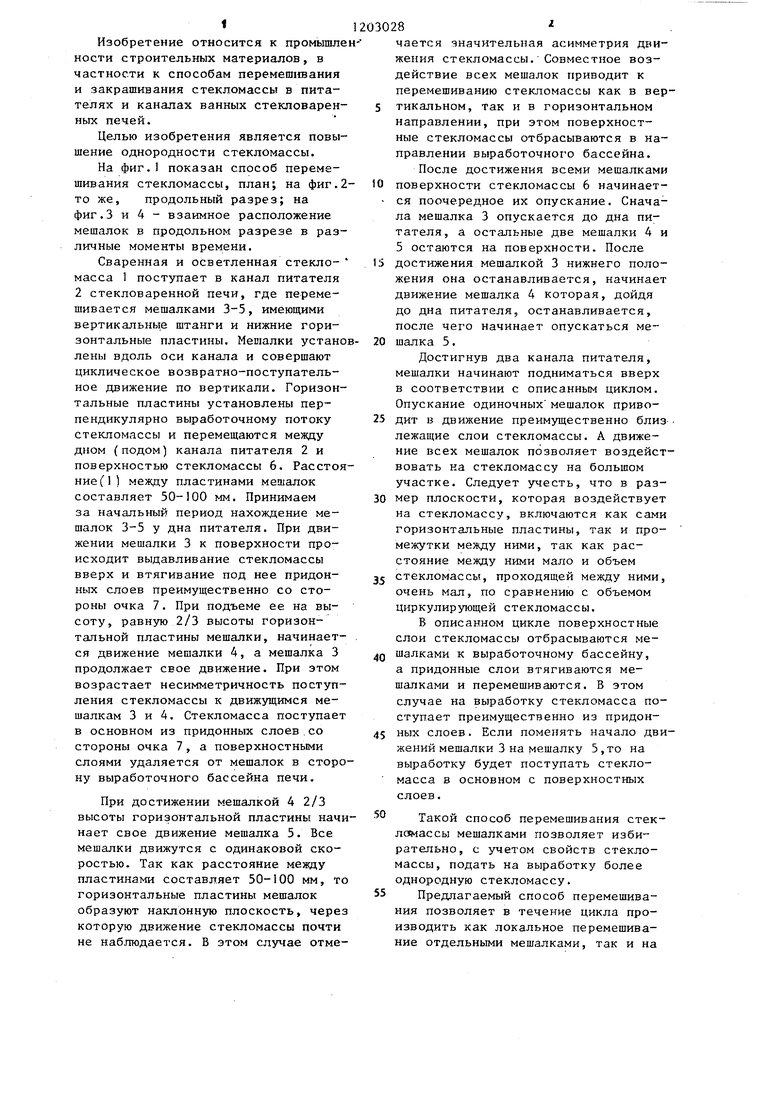

На фиг.1 показан способ перемешивания стекломассы, план; на фиг.2 то же, продольный разрез; на фиг.3 и 4 - взаимное расположение мешалок в продольном разрезе в различные моменты времени.

Сваренная и осветленная стекло- масса 1 поступает в канал питателя 2 стекловаренной печи, где перемешивается мешалками 3-5, имеющими вертикальные штанги и нижние горизонтальные пластины. Мешалки устанолены вдоль оси канала и совершают циклическое возвратно-поступательное движение по вертикали. Горизонтальные пластины установлены перпендикулярно выработочному потоку стекломассы и перемещаются между дном (подом) канала питателя 2 и поверхностью стекломассы 6. Расстояние (1) между пластинами мешалок составляет 50-100 мм. Принимаем за начальный период нахождение мешалок 3-5 у дна питателя. При движении мешалки 3 к поверхности происходит выдавливание стекломассы вверх и втягивание под нее придонных слоев преимущественно со стороны очка 7. При подъеме ее на высоту, равную 2/3 высоты горизонтальной пластины мешалки, начинается движение мешалки 4, а мешалка 3 продолжает свое движение. При этом возрастает несимметричность поступления стекломассы к движущимся мешалкам 3 и 4. Стекломасса поступает в основном из придонных слоев.со стороны очка 7, а поверхностными слоями удаляется от мешалок в сторону выработочного бассейна печи.

При достижении мешалкой 4 2/3 высоты горизонтальной пластины начнает свое движение мешалка 5. Все мешалки движутся с одинаковой скоростью. Так как расстояние между пластинами составляет 50-100 мм, т горизонтальные пластины мешалок образуют наклонную плоскость, чере которую движение стекломассы почти не наблюдается. В этом случае отмечается значительная асимметрия движения стекломассы. Совместное воздействие всех мешалок приводит к перемешиванию стекломассы как в вертикальном, так и в горизонтальном направлении, при этом поверхностные стекломассы отбрасываются в направлении выработочнот о бассейна. После достижения всеми мешалками

поверхности стекломассы 6 начинает- ся поочередное их опускание. Сначала мешалка 3 опускается до дна питателя, а остальные две мешалки 4 и 5 остаются на поверхности. После

достижения мешалкой 3 нижнего положения она останавливается, начинает движение мешалка 4 которая, дойдя до дна питателя, останавливается, после чего начинает опускаться мешалка 5.

Достигнув два канала питателя, мешалки начинают подниматься вверх в соответствии с описанным циклом. Опускание одиночных мешалок приводит в движение преимущественно близ- лежащие слои стекломассы. А движение всех мешалок позволяет воздействовать на стекломассу на большом участке. Следует учесть, что в размер плоскости, которая воздействует на стекломассу, включаются как сами горизонтальные пластины, так и промежутки между ними, так как расстояние между ними мало и объем

стекломассы, проходящей между ними, очень мал, по сравнению с объемом циркулирующей стекломассы.

В описанном цикле поверхностные слои стекломассы отбрасываются мешалками к выработочному бассейну, а придонные слои втягиваются мешалками и перемешиваются. В этом случае на выработку стекломасса поступает преимущественно из придонных слоев. Если поменять начало движений мешалки 3 на мешалку 5,то на выработку будет поступать стекло- масса в основном с поверхностных слоев.

Такой способ перемешивания стек- лсжассы мешалками позволяет избирательно, с учетом свойств стекломассы, подать на выработку более однородную стекломассу.

Предлагаемый способ перемешивания позволяет в течение цикла производить как локальное перемешивание отдельными мешалками, так и на

значительном участке при групповом движении мешалок. При этом траектории движения стекломассы прерьгоис- ты со значительными изменениями скрости и направления движения как в вертикальной, так и в горизонтальной плоскостях. За счет этого происходит усреднение стекломассы во всем объеме. После перемешивания стекломасса поступает на выработку

Ниже приводится пример реализации данного способа перемешивания в канале питателя производительностью 40 т/сут, шириной 0,4 м и глубиной в зоне перемешивания 0,35 м.

Мешалки, имеющие вертикальный цилиндрический вал диаметром 0,1 м содержат горизонтальные участки в виде цилиндра диаметром О,1 м и длиной 0,36 м. Расстояние между соседними из трех мешалок составляет 0,08 м. Мешалки совершают возвратно-поступательное движение со скоростью 0,5 цикла в минуту. При движении их по вертикали они не доходят до дна и до поверхности стекломассы 0,015 м. Каждая из мешалок за половину цикла проходит путь, равный 0,22 м, при этом после подъема (опускания) первой мешалки на высоту, равную 0,05 м, начинается подъем (опускание) второй мешалки, а после прохождения этими двумя мешалками еще 0,05 м начинает свое движение третья мешалка. В этом случае первая и вторая мешалки и соответственно вторая и третья движутся совместно на участке длиной 0,17 м, а все три мешалки одновреЕф г..г

03028

менно участвуют в движении на участ- ке О,12 м.

После совместного подъема (опускания) всех мешалок начинается опус- 5 какие (подъем) поочередно каждой из мешалок. Как только первая мешалка опустится на дно (поднимется к поверхности ) начинается движение второй мешалки, после чего, достигнув 10 дна, начинает свое движение третья мешалка и т.д. Подъем и опускание (цикл) мешалок совершается за 2 мин. Мешалки размещаются на участве длиной 0,46 м. Скорость движения меша- 15 лок при этом составляет 0,008 м/с.

Если для сравнения взять пропеллерные мешалки с размахом лопастей 0,25 м, установить их вдоль оси канала питателя и, если скорость их 20 вращения равна 5 об/мин, то концы лопастей этих мешалок будут перемещаться со скоростью 0,065 м/с.

Как видно, линейная скорость подъема или опускания мешалок нам- 25 ного меньше скорости мешалок, совершающих вращательное движение, что соответственно позволит повысить надежность их эусплуатации.

Один -цикл в способе перемешивания занимает значительно больше времени, чем при вращательном движении. Практически время одного цикла может составлять от 30 до 600 с. С увеличением количества мешалок вре-- мя совершения одного цикла возрастает. Соответственно с уменьшением количества мешалок до двух время одного цикла может быть уменьшено.

№

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель для закрашивания стекломассы | 1981 |

|

SU1010022A1 |

| Питатель стекловаренной печи | 1983 |

|

SU1135718A1 |

| Стекловаренная печь | 1982 |

|

SU1031917A1 |

| Ванная стекловаренная печь | 1977 |

|

SU727567A1 |

| Питатель стекловаренной печи | 1978 |

|

SU668889A1 |

| Питатель стекловаренной печи | 1980 |

|

SU876554A2 |

| Устройство для гомогенизации и выработки стекломассы | 1979 |

|

SU876553A1 |

| Стекловаренная печь | 1987 |

|

SU1557110A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Питатель стекловаренной печи | 1980 |

|

SU983083A1 |

г. 2

/ . J

фаг.З

Составитель Т,Буклей Редактор Т.Кугрьшева Техред Ч.Надь Kopt3eKTOp А.Тяско

Заказ 8379/27Тираж 456Подписное

ВНИ1ШИ Государственного комитета СССР

по делам изобретений и открытий 113035s, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

| Устройство для гомогенизации и выработки стекломассы | 1979 |

|

SU876553A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 4113460, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-01-07—Публикация

1984-04-09—Подача