(5k} ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1987 |

|

SU1445779A1 |

| Центробежная мельница | 1976 |

|

SU585869A1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2246354C1 |

I

Изобретение относится к устррйст} вам для измельчения влажных материалов и может быть использовано при производстве строительных материалов, а также в огнеупорной, стекольной, угольной и коксохимической промышленности.

Известна двухмоторная ударно-тарельчатая мельница.

Известны также дезинтеграторы, предназначенные для измельчения влажных материалов, например угля, кокса, глины и др. ИЗ.

Общим недостатком известных мельниц является то, что верхняя часть корпуса (от оси вращения дробящих элементов) равноудалена от дробящих элементов. В этом случае при налипании влажного измельченного материала на внутренней поверхности корпуса дробящие элементы (или скребки) срезают налипший слой в виде уплотненных кусков. В результате этого повышается крупность измельченного материала и увеличивается расход энергии на процесс измельчения.

Наиболее близким к предлагаемому является центробежная мельница, содержащая корпус сротором, выполненным в виде диска с закрепленными на ней дробящими элементами 121.

Однако известная мельница не обес.печивпет эффективновного измельче10ния влажных материалов,так как внутренняя поверхность кольцевого канала корпуса мельницы залипает измельчаемым материалом и по мере нарастания слоя скребки, в пределах своих габаритов, срезают налипший слой в виде уплотненных кусков измельченного материала. В результате.этого повышается крупность измельченного материала и увеличивается расход

20 энергии на процесс измельчения.

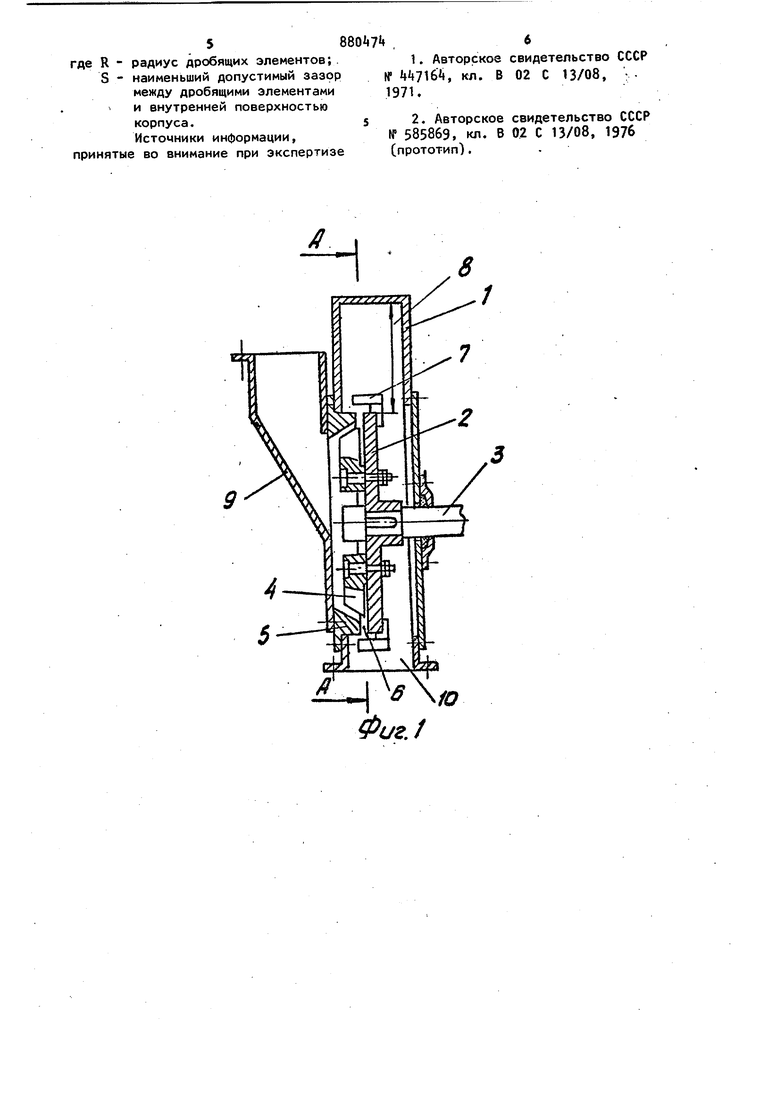

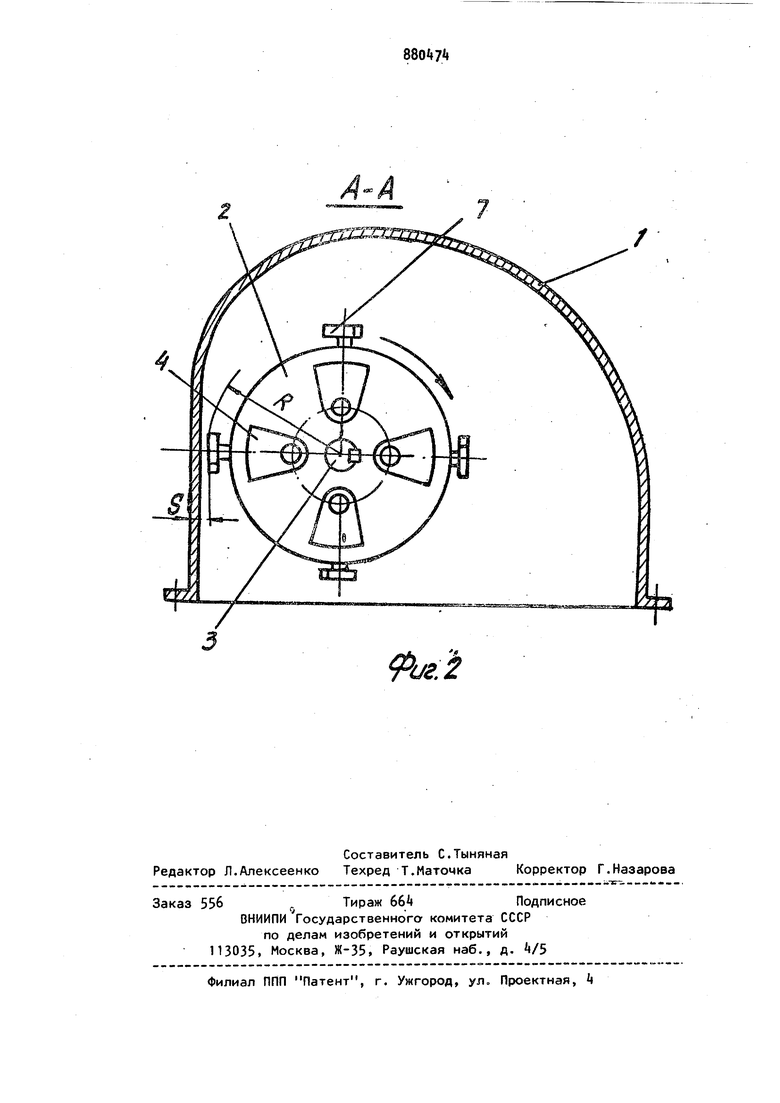

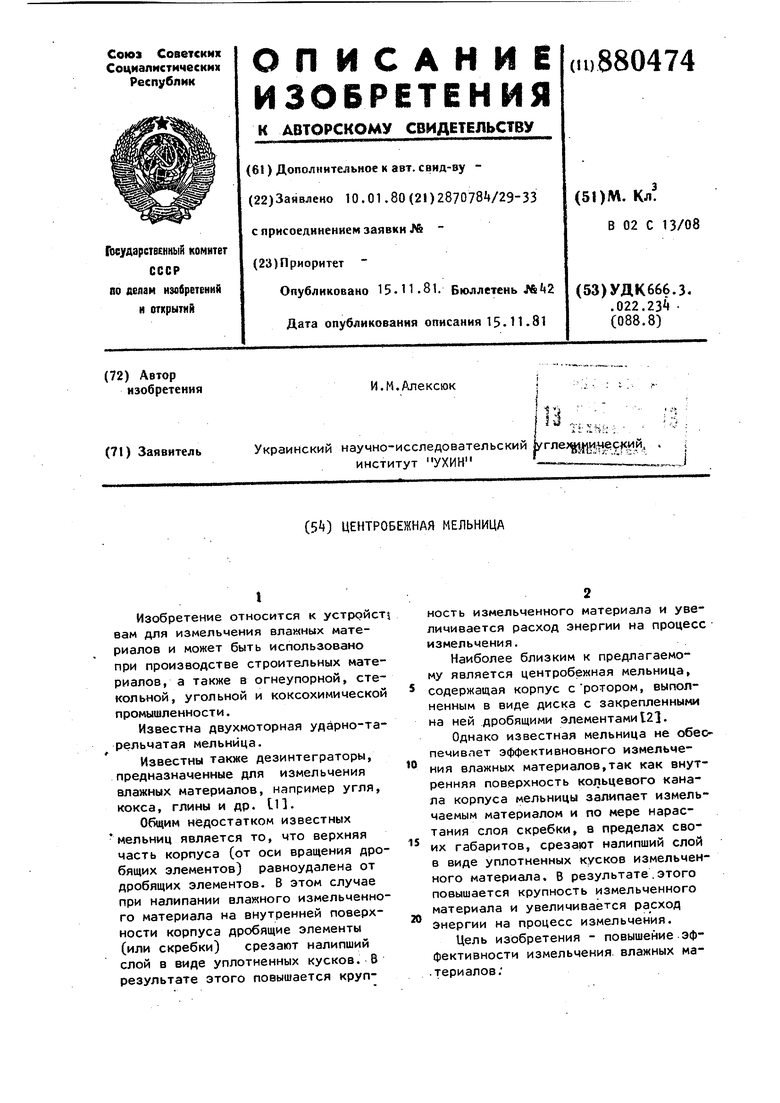

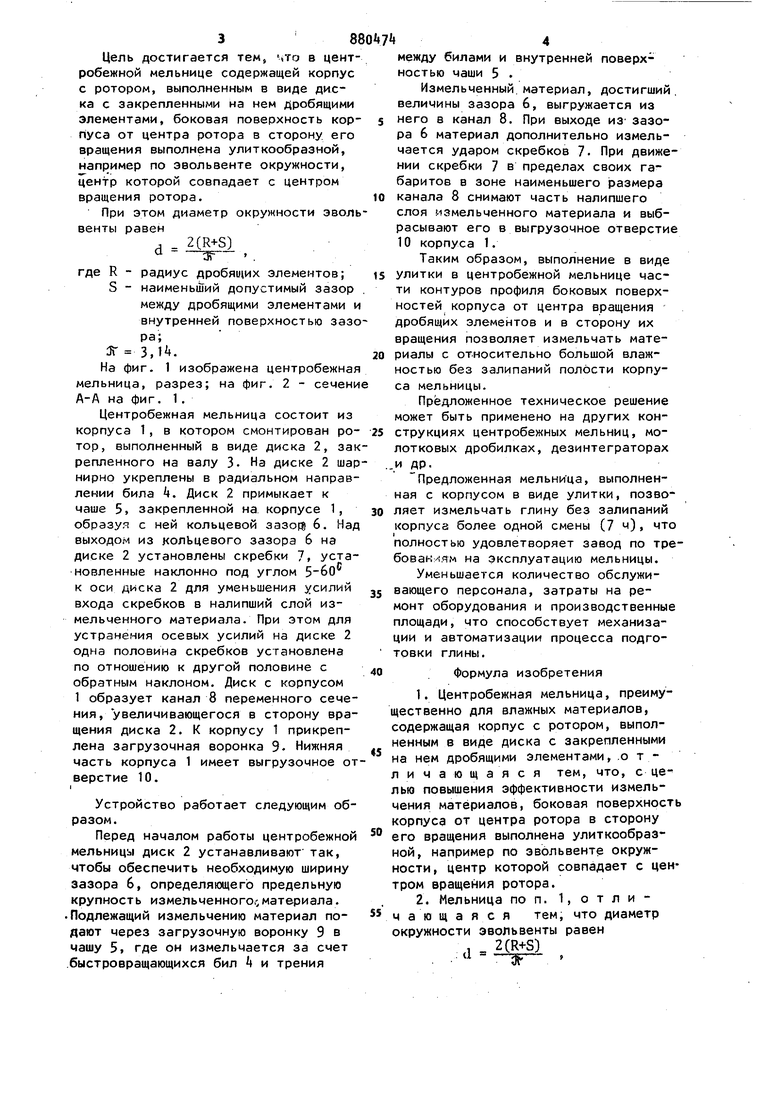

Цель изобретения - повышение эффективности измельчения, влажных материалов;Цель достигается тем, что в центробежной мельнице содержащей корпус с ротором, выполненным в виде диска с закрепленными на нем Дробящими элементами, боковая поверхность корпуса от центра ротора в сторону его вращения выполнена улиткообразной, например по эвольвенте окружности, центр которой совпадает с центром вращения ротора. При этом диаметр окружности эволь венты равен d - , где R - радиус дробящих элементов; S - наименьший допустимый зазор между дробящими элементами и внутренней поверхностью зазо ра; зг з,й. На фиг. 1 изображена центробежная мельница, разрез; на фиг. 2 - сечени А-А на фиг. 1. Центробежная мельница состоит из корпуса 1, в котором смонтирован ротор, выполненный в виде диска 2, зак репленного на валу 3. На диске 2 шар нирно укреплены в радиальном направлении била 4. Диск 2 примыкает к чаше 5, закрепленной на корпусе 1, образуя с ней кольцевой зазоц 6. Над выходом из кольцевого зазора 6 на диске 2 установлены скребки 7, установленные наклонно под углом 5-60 к оси диска 2 для уменьшения усилий входа скребков в налипший слой измельченного материала. При этом для устранения осевых усилий на диске 2 одна половина скребков установлена по отношению к другой половине с обратным наклоном. Диск с корпусом 1 образует канал 8 переменного сечения, увеличивающегося в сторону вращения диска 2. К корпусу 1 прикреплена загрузочная воронка 9- Нижняя часть корпуса 1 имеет выгрузочное от верстие 10. Устройство работает следующим образом. Перед началом работы центробежной

мельницы диск 2 устанавливают так, чтобы обеспечить необходимую ширину зазора 6, определяющего предельную крупность измельченного,;материала. .Подлежащий измельчению материал подают через загрузочную воронку 9 в чашу 5, где он измельчается за счет .быстровращающихся бил k и трения

НОЙ, например по эвольвенте окружности, центр которой совпадает с центром вращения ротора.

2(R+S)

d

между билами и внутренней поверхностью чаши 5 . Измельченный, материал, достигший, величины зазора 6, выгружается из него в канал 8. При выходе из зазора 6 материал дополнительно измельчается ударом скребков 7. При движении скребки 7 в пределах своих габаритов в зоне наименьшего |эазмера канала 8 снимают часть налипшего слоя измельченного материала и выбрасывают его в выгрузочное отверстие 10 корпуса 1. Таким образом, выполнение в виде улитки в центробежной мельнице части контуров профиля боковых поверхностей корпуса от центра вращения дробящих элементов и в сторону их вращения позволяет измельчать материалы с относительно большой влажностью без залипаний полости корпуса мельницы. Предложенное техническое решение может быть применено на других конструкциях центробежных мельниц, молотковых дробилках, дезинтеграторах и др. Предложенная мельница, выполненная с корпусом в виде улитки, позволяет измельчать глину без залипаний корпуса более одной смены (7 ч), что полностью удовлетворяет завод по требоваки.ям на эксплуатацию мельницы. Уменьшается количество обслуживающего персонала, затраты на ремонт оборудования и производственные площади, что способствует механизации и автоматизации процесса подготовки глины. Формула изобретения 1. Центробежная мельница, преимуественно для влажных материалов, содержащая корпус с ротором, выполненным в виде диска с закрепленными на нем дробящими элементами, .о т и ч а ю щ а я с я тем, что, с цеью повышения эффективности измельчения материалов, боковая поверхность корпуса от центра ротора в сторону его вращения выполнена улиткообраэгде R - радиус дробящих элементов;. S - наименьший допустимый зазор

между дробящими элементами и внутренней поверхностью корпуса.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1980-01-10—Подача