(54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ФОРМУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая форма | 1977 |

|

SU880619A1 |

| Распылитель для окраски внутренней поверхности труб | 1976 |

|

SU602234A1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| Пневматический распылитель | 1979 |

|

SU803983A1 |

| Пневматический распылитель | 1980 |

|

SU939110A1 |

| Распылитель | 1979 |

|

SU869831A1 |

| Безвоздушный распылитель краски | 1987 |

|

SU1475724A1 |

| УСТРОЙСТВО БЕЗВОЗДУШНОГО РАСПЫЛЕНИЯ КРАСКИ | 1991 |

|

RU2031742C1 |

| Окрасочный пистолет | 1984 |

|

SU1273177A1 |

| Форсунка для нанесения покрытия на внут-РЕННюю пОВЕРХНОСТь лиТЕйНыХ фОРМ | 1979 |

|

SU835608A1 |

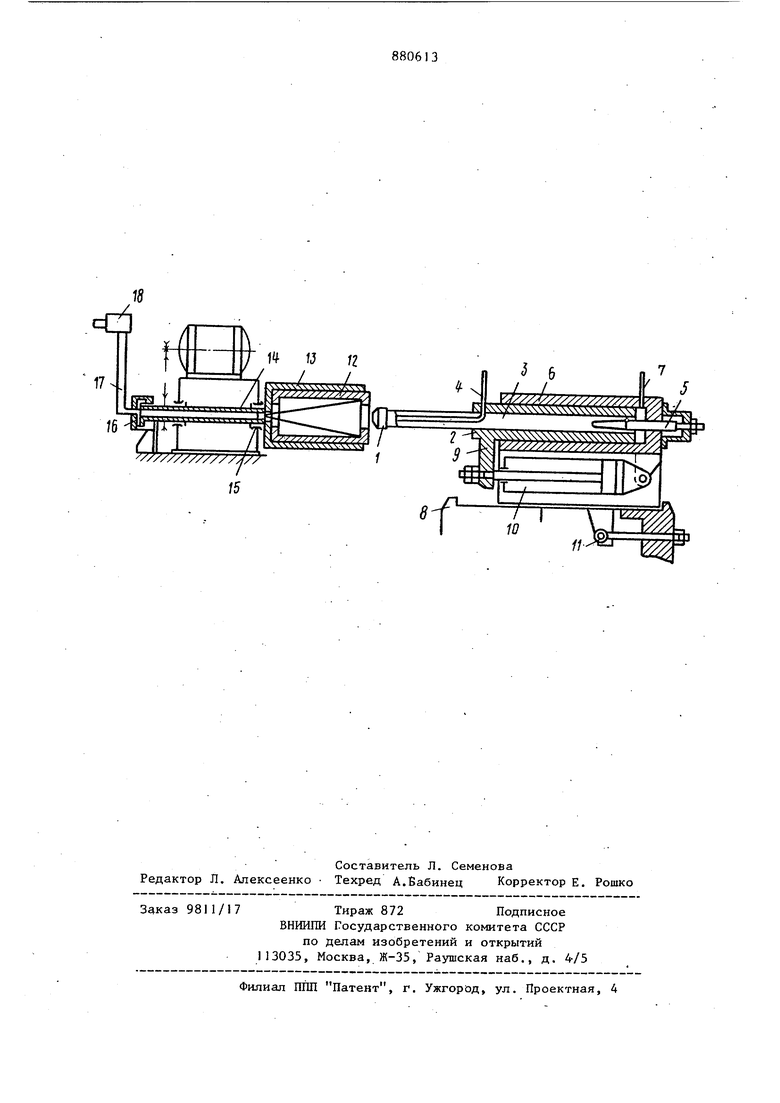

Изобретение относится к литейному производству, в частности, к нанесению покрытий на внутреннюю поверхност кокилей, используемых дпя литья центробежным способом. .Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является распылитель дпя окраски внутренней поверхности изделия, содержащий корпус с распылительной головкой и трубопроводы с соплами подачи покрытия и воздуха 1 Недостатком известного устройства является низкое качество окраски вну тренних поверхностей, .обусловленное тем, что несмотря на наличие дополнительного бокового сопла для подачи воздуха в корень факела, последний имеет мертвое пространство, в кото ром эффективность нанесения покрытия на торец формы и переднее кольцо оче мала. Цель изобретения - получение равномерного слоя покрытия на цилиндрической и торцовых поверхностях формы с отверстиями. Указанная цель достигается тем, что в установке, содержащей корпус с распылительной головкой и трубопроводы с соплами подачи покрытия и воздуха, воздушное сопло расположено в отверстии торца формы,соосно и противоположно распьтительной головке, а трубопровод для подачи воздуха снабжен регулятором давления. На чертеже показана предлагаемая установка. Установка для нанесения покрытия на форму состоит из соединенных между собой распылительной головки I и корпуса 2, имеющего воздухоподводящий канал 3 распылительной головки 1 и корпуса 2, расположенный по оси, канал 4 для подачи краски. Внутри воздухоподводящего канала 3 находится скалка 5, прикрепленная торцовой ча3стью к неподвижной каретке 6, в конце которой по трубе 7 подается сжатый воздух. Каретка 6 размещена в направ цяющих основания 8. Сйоим выступом 9 воздухоподводящий канал 3 прикреплен к штоку пневмоцилиндра 10, корпус которого соединен с кареткой 6. Каретка соединена со штоком регулятора 11, укрепленным на основании 8, Металлическая разъемная или цельная форма 12 установлена во вращающем ся корпусе 13, который расположен на пустотелом штоке 14, в конце которого закреплено сопло 15. С противоположного конца шток заходит в распределительную коробку 16, к которой подходит трубопровод 17 с регулятором 18 давления. Установка работает следующим образом. До начала окраски каретка 6 с помо щью регулятора 11 устанавливается в заданное положение таким образом, что бы распылительная головка находилась на определенном расстоянии от передне го торца формы. Через трубопровод 7 сжатый воздух подается в корпус каретки 6 и воздухо подводящий канал 3, соединенные соответственно с распьшительной головкой 1. При этом, вследствие увеличения местного сопротивления в .кольцевом сечении между скалкой 5 и каналом 3, давление и расход сжатого воздуха на выходе из распылительной головки 1 по степенно увеличивается. Затем по каналу 4 подается краска и почти одновременно с помощью пневмоцилиндра 10 производится подача корпуса 2 с распы лительной головкой 1 вовнутрь формы. В момент начала подачи краски регулятор 18 давления не подает воздух в. сопло 15 и поэтому факел покрытия направлен на внутреннюю поверхность правого торца формы. При движении корпуса 2 влево, вследствие увеличивающейся площади кольцевого сечения между каналом 3 и скалкой 5 давление воздуха на выходе распылительной головки 1 увеличивается, что .улучшает покрытие заднего торца формы. При ходе корпуса 2 вправо уменьша ется зазор между каналом 3 и скалкой 5 и снижается расход воздуха, подава емого в расйьшительную головку. В мо мент начала движения корпуса 2 вправо регулятором 18 давления подается воздух в сопло 15 и его давление регулируется так, что в момент выхода распылительной головки из формы давление воздуха становится равным давлению в сети. Увеличение давления воздуха в сопле 15, направленном навстречу распылительной головке, и уменьшение давления воздуха в распьшительной головке 1 при движении канала 3 вправо способствует улучшению распьтения покрытия на цилиндрическую часть и обеспечивает нанесение покрытия на переднюю торцовую часть формы. Работа установки повторяется циклично. Количество циклов определяется свойствами покрытия и необходимой толщиной сухого слоя покрытия на форме. Использование изобретения обеспечит равномерное, качественное нанесение покрытия, например теплоизоляционного, на металлический кокиль, используемый для центробежного литья чугунных автотракторных гильз. Это лик видирует отбел на .цилиндрических и торцовых поверхностях. Испол ьзование предлагаемой установки позволит снизить брак на 6,3 % и повысить производительность труда на 12,0 %, уменьшить Массу заготовок на 7,8 %. Экономический зффект составит около 12,6 тыс.руб. на годовую программу 1 млн. заготовок гильз. Формула изобретения Установка для нанесения покрытий на форму, содержащая корпус с распылительной головкой и трубопроводы с соплами подачи покрытия и воздуха, отличающаяся тем, что, с целью получения равномерного слоя покрытия .на цилиндрической и торцовых поверхностях формы с отверстиями, воздушное сопло расположено в отверстии торца формы соосно и противоположно распылительной головке,, а трубопровод для подачи воздуха снабжен регулятором давления. Источники информации, принятые во внимание при экспертизе 1 . .Авторское свидетельство СССР № 551051, кл. В 05 В 13/06, 1977.

Авторы

Даты

1981-11-15—Публикация

1980-05-23—Подача