(54) УСТРОЙСТВО ДЛЯ БЕССТОПОРНОЙ РАЗЛИВКИ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бесстопорной разливки металла | 1980 |

|

SU1004003A1 |

| Устройство для бесстопорной разливки металла | 1984 |

|

SU1234045A1 |

| Устройство для бесстопорнойРАзлиВКи МЕТАллА | 1979 |

|

SU829339A1 |

| Способ скоростной разливки спокойной стали и устройство для его осуществления | 1989 |

|

SU1675047A1 |

| Устройство для перекрытия струи металла | 1987 |

|

SU1540938A1 |

| Устройство для подачи жидкого металла | 1992 |

|

SU1817732A3 |

| Скользящий ковшевой затвор | 1976 |

|

SU554937A1 |

| Огнеупорный разливочный стакан | 1984 |

|

SU1186385A1 |

| РАЗЛИВОЧНЫЙ СТАКАН И ВКЛЮЧАЮЩИЙ ЕГО СБОРОЧНЫЙ УЗЕЛ | 2010 |

|

RU2551742C2 |

| Ковш для продувки металла через шиберный затвор | 1986 |

|

SU1588501A1 |

I

Изобретение относится к черной металлургии, в частности к разливке металлов.

Известно устройство для бесстопорной разливки металла, содержащее разливочный стакан, подвижную и неподвижную огнеупорные плиты со сквозными отверстиями, причем неподвижная плита имеет соосное с разливочным стаканом отверстие в форме усеченного конуса, а в подвижной плите . выполнено не менее трех наклонных сквоэ ных каналов I.

Недостатком устройства является увеличение площади поверхности потока металла при его дроблении на несколько струй в подвижной плите, захват дополнительного количества воздуха при слиянии струй над изложницей и, как результат, повыщенное окисление металла в процессе разливки.

Наиболее близким к предложенному изобретению является устройство, содержащее подвижную и неподвижную плиты с выпускными отверстиями равного диаметра, причем диаметр выпускного отверстия выполнен равным 1,1 - 1,5 диаметра рабочего канала сталеразливочного стакана 2.

Недостаток устройства заключается в плохой организации струи металла. В процессе разливки, при прохождении металла с высокой скоростью по рабочему каналу стакана, происходит торможение пристеночного слоя потока. В результате вдоль всей внутренней поверхности разливочного канала в стакане образуются вихревые зоны,

способствующие периодическому отрыву потока металла от стенок канала. Канал работает неполным сечением, что снижает скорость разливки. Через конечное сечение коллекторного стакана происходит засасывание

10 воздуха, который внедряется в поток металла пропорционально общей длине разливомногр канала, способствует реорганизации струи расплава и окислению металла. Попадая вместе с металлом в объем изложницы, воздух ухудщает качество слитка и в

15 значительной мере обуславливает снижение качества листового проката.

Цель изобретения - обеспечение высокого качества металла за счет улучшения организации струи. 20 Цель достигается тем, что в устройстве,

содержащем подвижную и иеподвижиую огнеупорные плиты со сквозными отверстиями в них, отверстие в неподвижной плите

выполнено в форме коноидального перехода с начальным диаметром, равным диаметру канала разливочного стакана, соотношением начального н конечного диаметров 1,4-1,8 и длиной, составляющей 0,8-1,2 конечного диаметра отверстия.

Конондальный переход выполняется по форме вытекающей струи и обеспечивает плавное, естественное сужение потока металла без дополнительного сжатия, завихрений и отслоения его от стенок канала. В результате создается препятствие для внедрения атмосферного воздуха в поток металла на участках, расположенных выше коноидального перехода, увеличивается скорость разливки металла по сравнению с равным по диаметру отверстием цилиндрической фор мы, улучшается организация струи, качество поверхности и макроструктура слитков.

Изменение принятых соотношений в сторону увеличения начального диаметра коноидального перехода ограничено технологическими условиями изготовления стаканов и плит с большим диаметром разливочного канала. Уменьшение соотношения диаметров приближает коноидальную форму перехода к конусной, в результате чего нарушается процесс безотрывного истечения металла. Аналогичное нарушение принятой формы перехода имеет место и при увеличении его длины сверх указанного предела. Сокращение длины коноидального перехода уменьшает зону противодействия между атмосферным воздухом и пристеночным вакуумом в стакане, что может привести к нарушению сплошности потока на переходном участке и резкой реорганизации струи металла. Для предотвращения реорганизации струи при прохождении через часть разливочного канала, расположенную ниже коноидального перехода, и устранения возмущений потока металла, обусловленных возможной несоосностью отверстий в плитах при полностью открытом затворе, диаметр отверстий в подвижной плите и коллекторном стакане устанавливается равным 1,1 -1,5 конечного диаметра коноидального перехода.

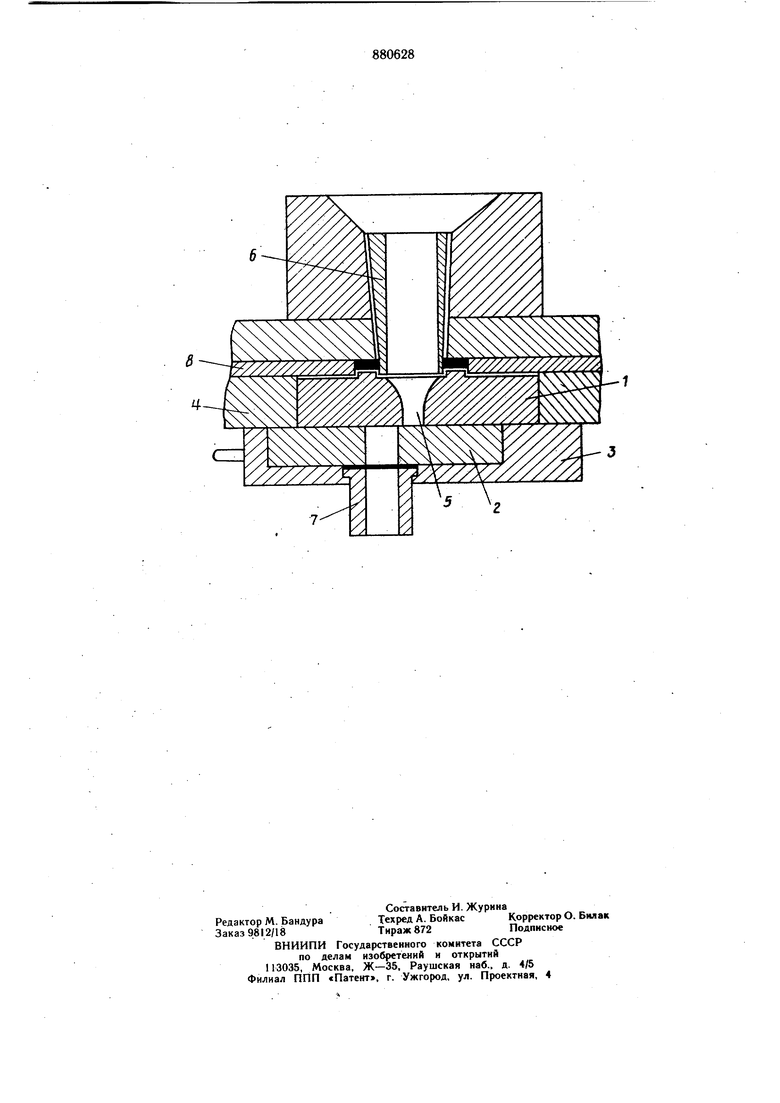

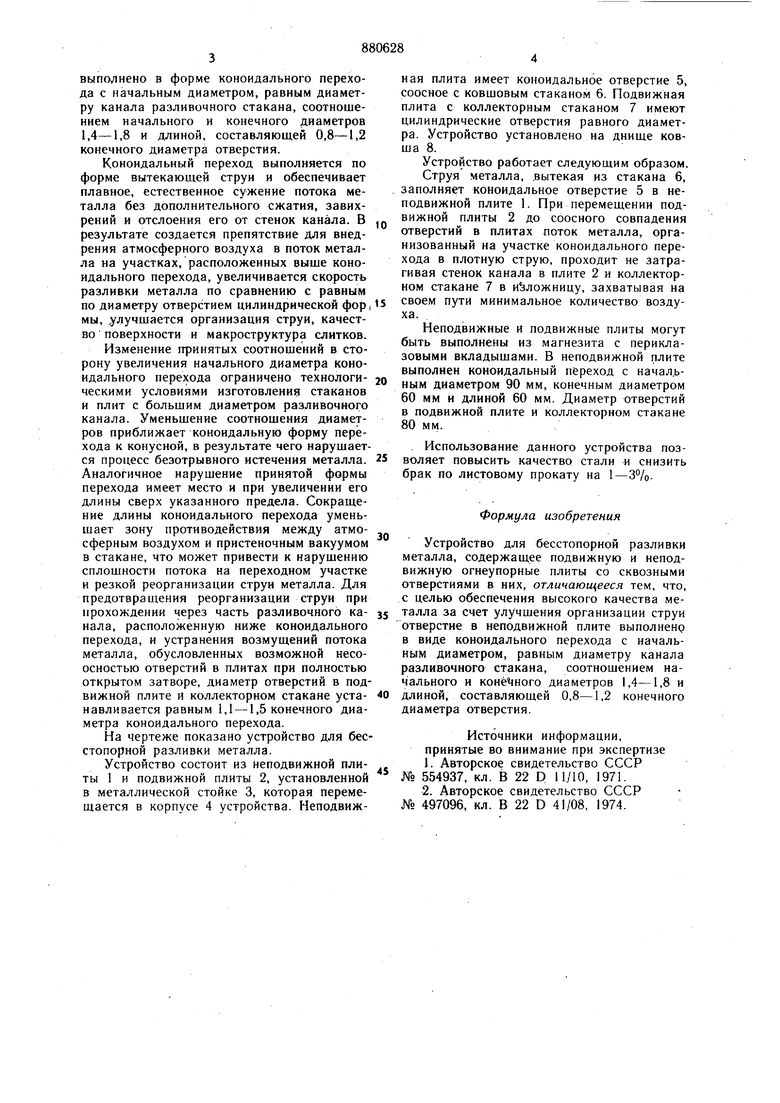

На чертеже показано устройство для бесстопорной разливки металла.

Устройство состоит из Неподвижной плиты 1 и подвижной плиты 2, установленной в металлической стойке 3, которая перемещается в корпусе 4 устройства. Неподвижная плита имеет коноидальное отверстие 5, соосное с ковшовым стаканом 6. Подвижная плита с коллекторным стаканом 7 имеют цилиндрические отверстия равного диаметра. Устройство установлено на днище ковша 8.

Устройство работает следующим образом.

Струя металла, вытекая из стакана 6, заполняет коноидальное отверстие 5 в неподвижной плите 1. При перемещении подвижной плиты 2 до соосного совпадения отверстий в плитах поток металла, организованный на участке коноидального перехода в плотную струю, проходит не затрагивая стенок канала в плите 2 и коллекторном стакане 7 в изложницу, захватывая на своем пути минимальное количество воздуха.

Неподвижные и подвижные плиты могут быть выполнены из магнезита с периклазовыми вкладышами. В неподвижной плите выполнен коноидальный переход с начал.ьным диаметром 90 мм, конечным диаметром 60 мм и длиной 60 мм. Диаметр отверстий в подвижной плите и коллекторном стакане 80 мм.

. Использование данного устройства позволяет повысить качество стали и снизить брак по листовому прокату на 1-3%.

Формула изобретения

Устройство для бесстопорной разливки металла, содержащее подвижную и неподвижную огнеупорные плиты со сквозными отверстиями в них, отличающееся тем, что, с целью обеспечения высокого качества металла за счет улучшения организации струи отверстие в неподвижной плите выполненр в виде коноидального перехода с начальным диаметром, равным диаметру канала разливочного стакана, соотношением начального и конечного диаметров 1,4-1,8 и длиной, составляюшей 0,8-1,2 конечного диаметра отверстия.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1979-12-25—Подача