Изобретение относится к черной металлургии, к разливке стали сверху в изложницы.

Цель изобретения - уменьшение времени разливки, турбулентности струи и гидродинамического удара о дно изложницы, уменьшение плено- и трещинообразования путем исключения явления закручивания жидкого металла и захвата им окисной пленки с поверхности металла в промежуточной емкости и передачи ее в тело слитка, а также увеличение выхода годного и снижение газонасыщенности стали.

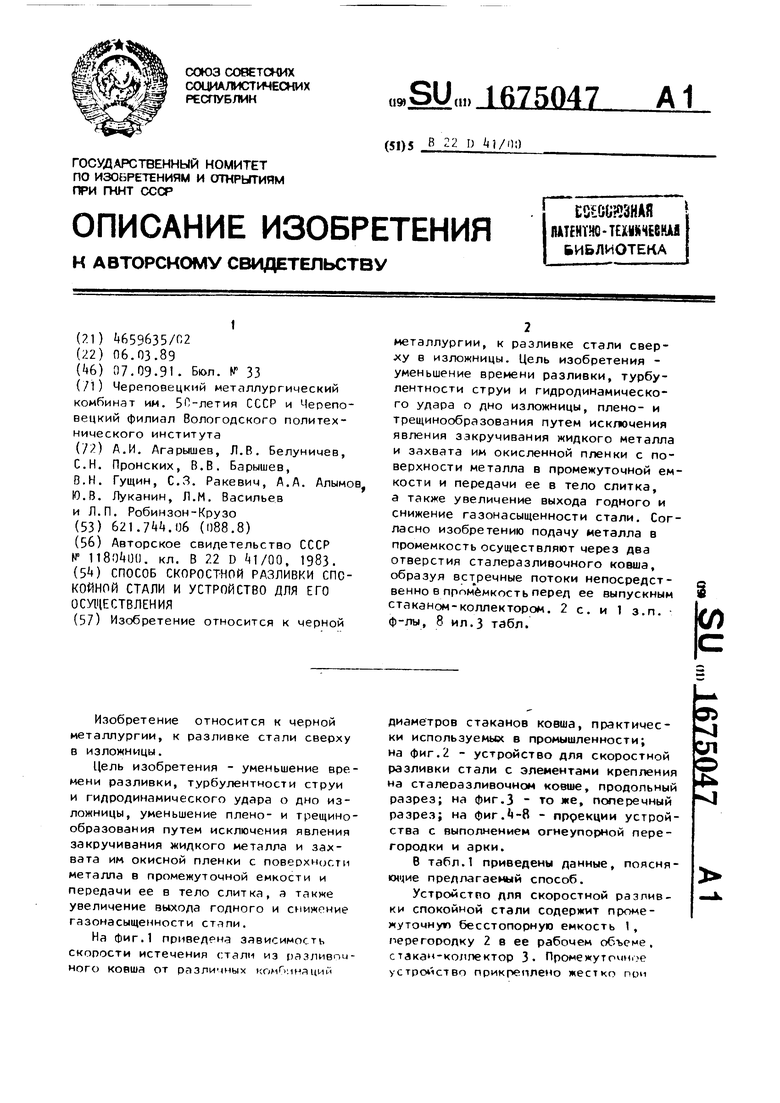

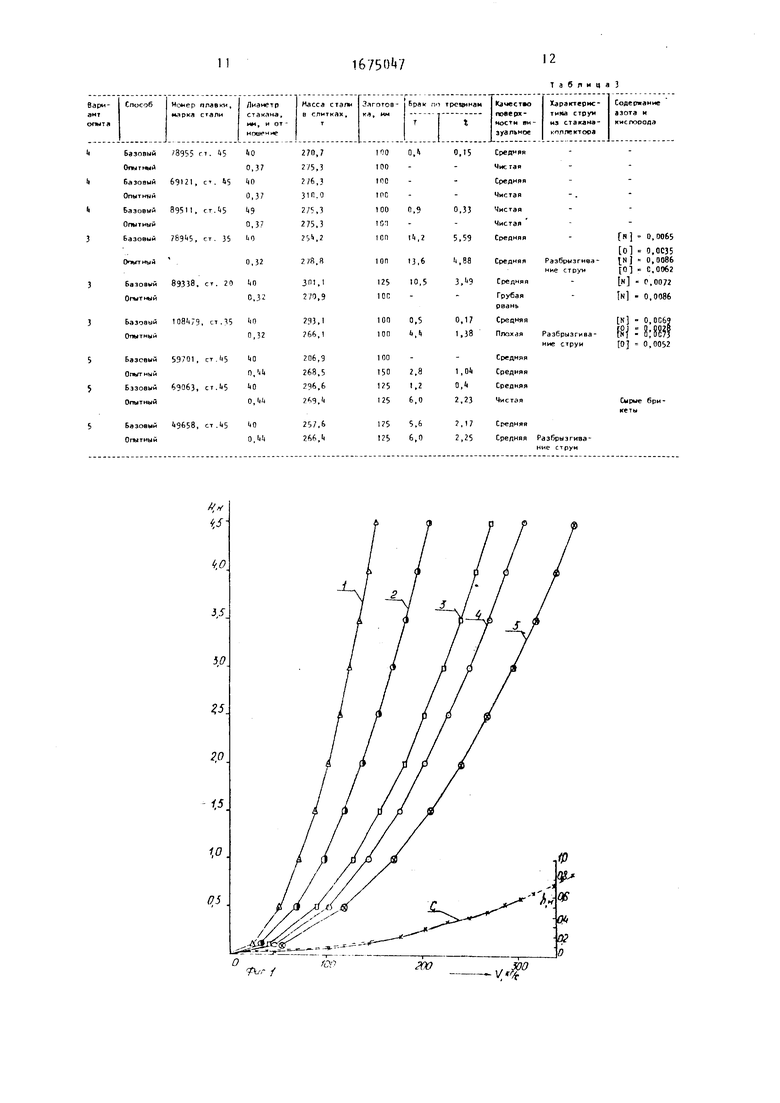

На фиг.1 приведена зависимость скорости истечения стали из разливпи- ного ковша от различных комбинаций

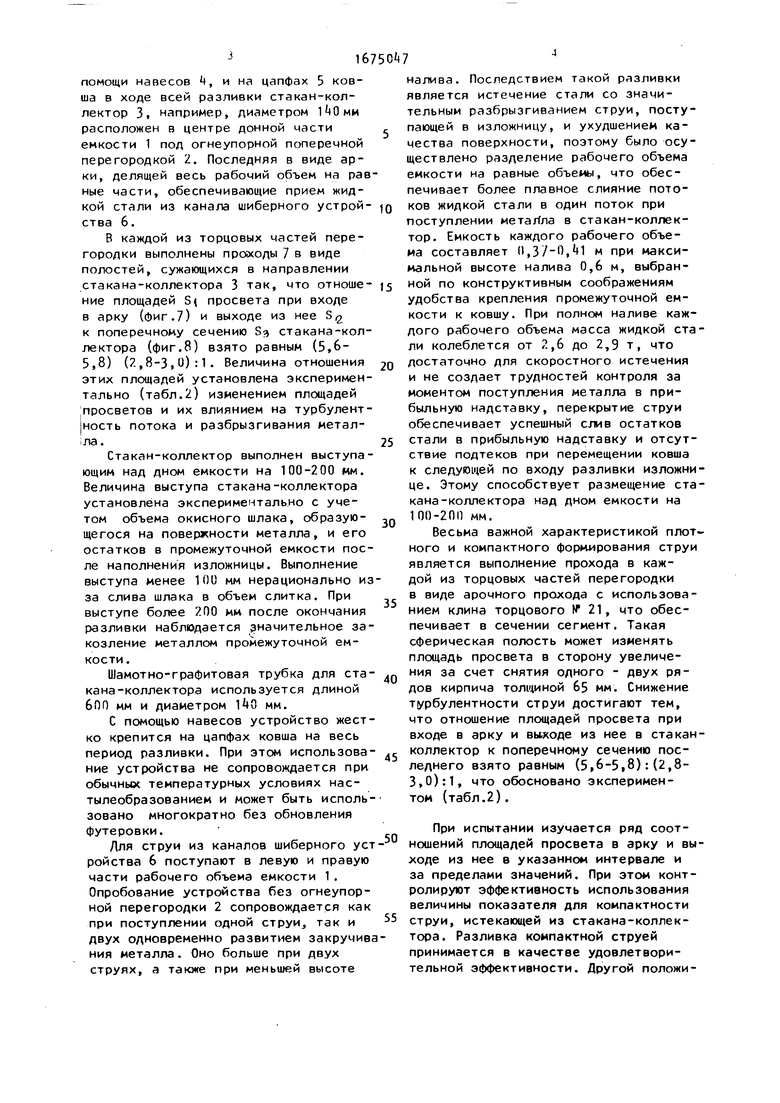

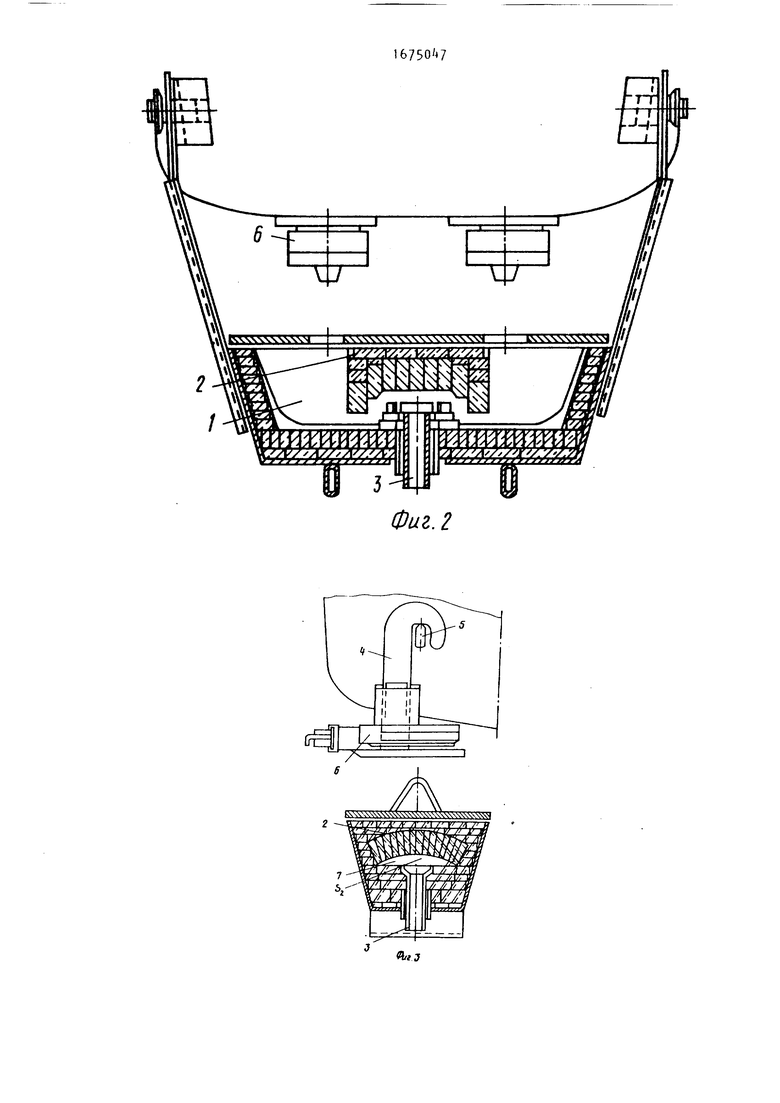

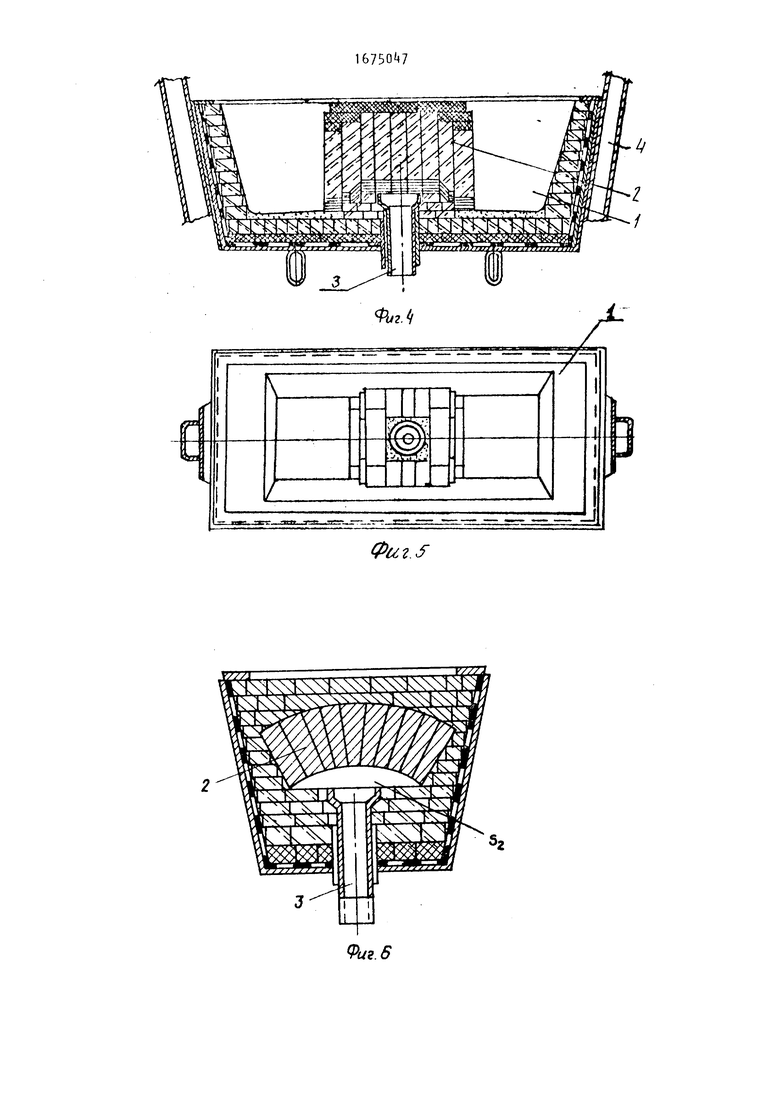

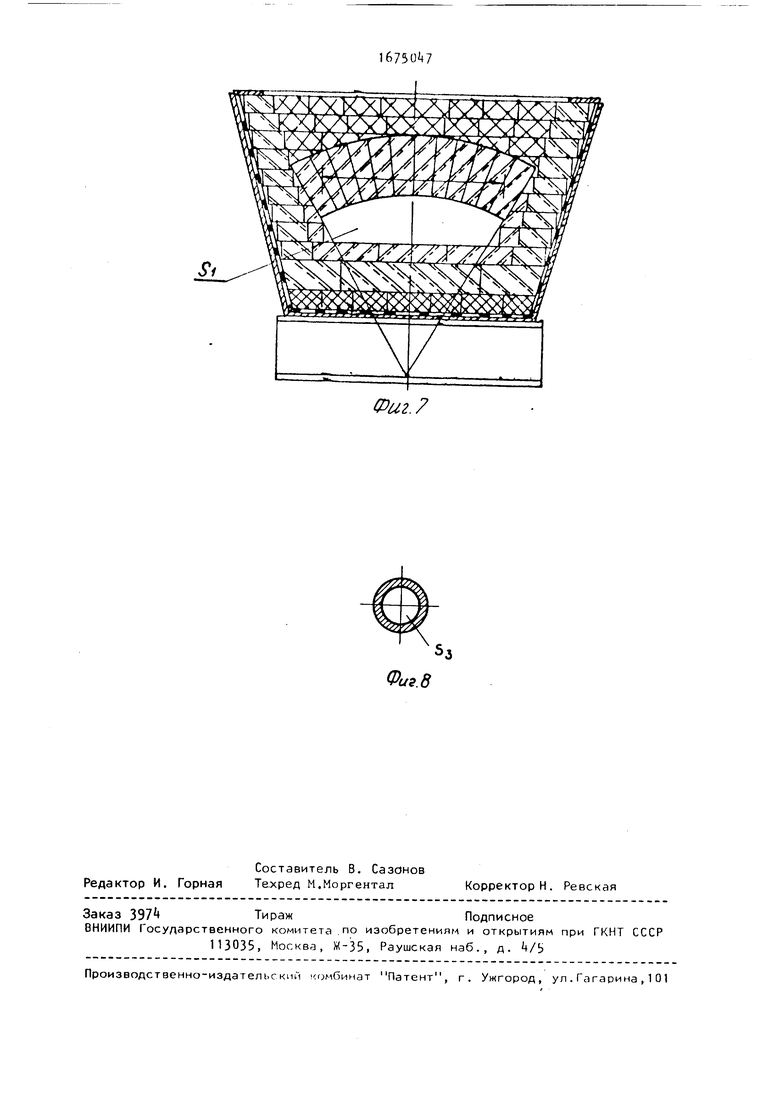

диаметров стаканов ковша, практически используемых в промышленности; на фиг.2 - устройство для скоростной разливки стали с элементами крепления на сталеоазливочном ковше, продольный разрез; на фиг.З - то же, поперечный разрез; на фиг.-8 - пррекции устройства с выполнением огнеупорной перегородки и арии.

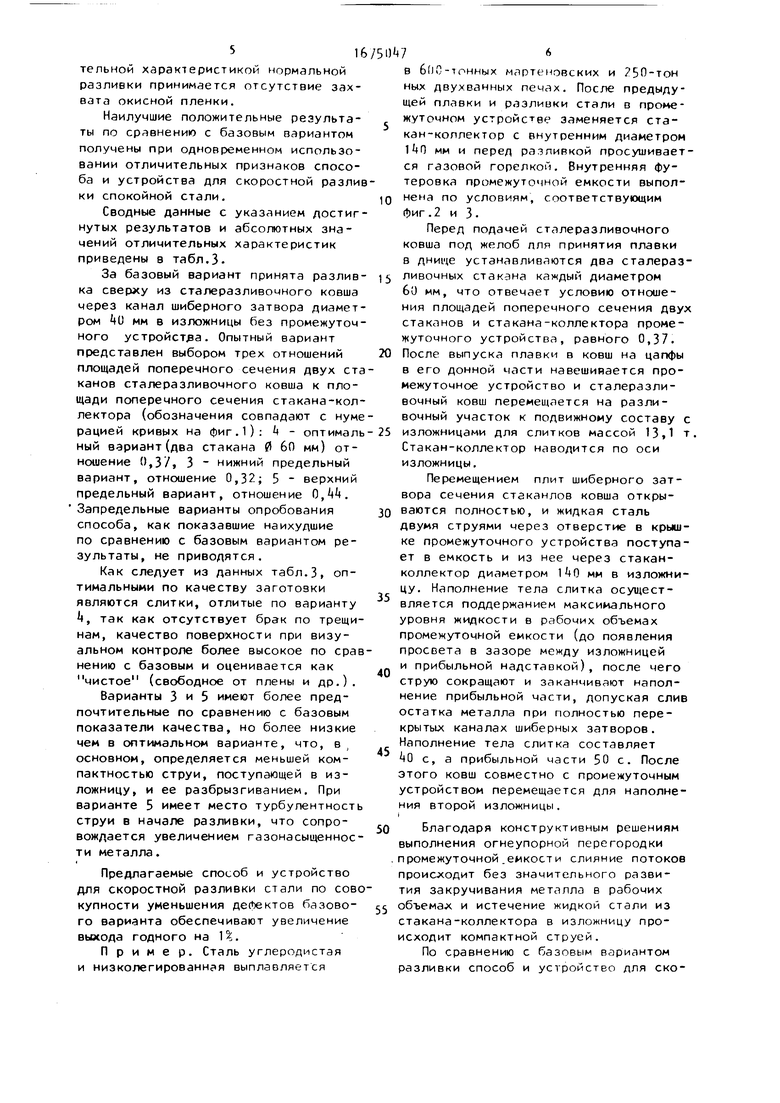

В табл.1 приведены данные, поясняющие предлагаемый способ.

Устройстпо для скоростной разливки спокойной стали содержит промежуточную бесстопорную емкость I , перегородку 2 в ее рабочем объеме, стакан-коллектор 3- Промежуточное устройство прикреплено жестко пои

С& 1 1У1

о

Ј J

помощи навесов 4, и на цапфах 5 ковша в ходе всей разливки стакан-коллектор 3, например, диаметром ми расположен в центре донной части емкости 1 под огнеупорной поперечной перегородкой 2. Последняя в виде арки, делящей весь рабочий объем на равные части, обеспечивающие прием жидкой стали из канала шиберного устройства 6.

В каждой из торцовых частей перегородки выполнены проходы 7 в виде полостей, сужающихся в направлении стакана-коллектора 3 так, что отношение площадей S просвета при входе в арку (фиг.7) и выходе из нее S к поперечному сечению S стакана-коллектора (фиг.8) взято равным (5,6- 5,8) (.,8-3, U) : 1 . Величина отношения этих площадей установлена экспериментально (табл.2) изменением площадей просветов и их влиянием на турбулентность потока и разбрызгивания металла.

Стакан-коллектор выполнен выступающим над дном емкости на 100-200 мм. Величина выступа стакана-коллектора установлена экспериментально с учетом объема окисного шлака, образующегося на поверхности металла, и его остатков в промежуточной емкости после наполнения изложницы. Выполнение выступа менее 100 мм нерационально из за слива шлака в объем слитка. При выступе более 200 ми после окончания разливки наблюдается значительное за- козление металлом промежуточной емкости.

Шамотно-графитовая трубка для стакана-коллектора используется длиной 60П мм и диаметром мм.

С помощью навесов устройство жестко крепится на цапфах ковша на весь период разливки. При этом использование устройства не сопровождается при обычных температурных условиях нас- тылеобразованием и может быть использовано многократно без обновления футеровки.

Для струи из каналов шиберного устройства 6 поступают в левую и правую части рабочего объема емкости 1. Опробование устройства без огнеупорной перегородки 2 сопровождается как при поступлении одной струил так и двух одновременно развитием закручивания металла. Оно больше при двух струях, а также при меньшей высоте

0

5

0

5

50

35

40

45

50

налива. Последствием такой разливки является истечение стали со значительным разбрызгиванием струи, поступающей в изложницу, и ухудшением качества поверхности, поэтому было осуществлено разделение рабочего объема емкости на равные объемы, что обеспечивает более плавное слияние потоков жидкой стали в один поток при поступлении метал ла в стакан-коллектор. Емкость каждого рабочего объема составляет 0,3/-0, м при максимальной высоте налива 0,6 м, выбранной по конструктивным соображениям удобства крепления промежуточной емкости к ковшу. При полном наливе каждого рабочего объема масса жидкой стали колеблется от 2,6 до 2,9 т, что достаточно для скоростного истечения и не создает трудностей контроля за моментом поступления металла в прибыльную надставку, перекрытие струи обеспечивает успешный слив остатков стали в прибыльную надставку и отсутствие подтеков при перемещении ковша к следующей по входу разливки изложнице. Этому способствует размещение стакана-коллектора над дном емкости на 100-200 мм.

Весьма важной характеристикой плотного и компактного формирования струи является выполнение прохода в каждой из торцовых частей перегородки в виде арочного прохода с использованием клина торцового , что обеспечивает в сечении сегмент. Такая сферическая полость может изменять площадь просвета в сторону увеличения за счет снятия одного - двух рядов кирпича толщиной 65 мм. Снижение турбулентности струи достигают тем, что отношение площадей просвета при входе в арку и выходе из нее в стакан- коллектор к поперечному сечению последнего взято равным (5,6-5,8):(2,8- 3,0):1, что обосновано экспериментом (табл.2).

При испытании изучается ряд соотношений площадей просвета в арку и выходе из нее в указанном интервале и за пределами значений. При этом контролируют эффективность использования величины показателя для компактности струи, истекающей из стакана-коллектора. Разливка компактной струей принимается в качестве удовлетворительной эффективности. Другой положительной характеристикой нормальной разливки принимается отсутствие захвата окисной пленки.

Наилучшие положительные результаты по сравнению с базовым вариантом получены при одновременном использовании отличительных признаков способа и устройства для скоростной разливки спокойной стали.

Сводные данные с указанием достигнутых результатов и абсолютных значений отличительных характеристик приведены в табл.ЗЗа базовый вариант принята разливка сверху из сталеразливомного ковша через канал шиберного затвора диаметром 0 мм в изложницы без промежуточного устройства. Опытный вариант представлен выбором трех отношений площадей поперечного сечения двух стаканов сталеразливочного ковша к площади поперечного сечения стакана-коллектора (обозначения совпадают с нуме30

35

40

рацией кривых на фиг.1): - оптималь-25 изложницами для слитков массой 13,1 т, ный вариант (два стакана 0 60 мм) отношение 0,37, 3 - нижний предельный вариант, отношение 0,32; 5 - верхний предельный вариант, отношение 0,. Запредельные варианты опробования способа, как показавшие наихудшие по сравнению с базовым вариантом результаты, не приводятся.

Как следует из данных табл.З, оптимальными по качеству заготовки являются слитки, отлитые по варианту , так как отсутствует брак по трещинам, качество поверхности при визуальном контроле более высокое по сравнению с базовым и оценивается как чистое (свободное от плены и др.).

Варианты 3 и 5 имеют более предпочтительные по сравнению с базовым показатели качества, но более низкие чем в оптимальном варианте, что, в, основном, определяется меньшей компактностью струи, поступающей в изложницу, и ее разбрызгиванием. При варианте 5 имеет место турбулентность струи в начале разливки, что сопровождается увеличением газонасыщенности металла.

Предлагаемые способ и устройство для скоростной разливки стали по совокупности уменьшения дефектов базово- $5 го варианта обеспечивают увеличение выхода годного на 1 %.

Пример. Сталь углеродистая и низколегированная выплавляется

45

50

Стакан-коллектор наводится по оси изложницы.

Перемещением плит шиберного затвора сечения стаканлов ковша открываются полностью, и жидкая сталь двумя струями через отверстие в крышке промежуточного устройства поступает в емкость и из нее через стакан- коллектор диаметром мм в изложницу. Наполнение тела слитка осуществляется поддержанием максимального уровня жидкости в рабочих объемах промежуточной емкости (до появления просвета в зазоре между изложницей и прибыльной надставкой), после чего струю сокращают и заканчивают наполнение прибыльной части, допуская слив остатка металла при полностью перекрытых каналах шиберных затворов. Наполнение тела слитка составляет 0 с, а прибыльной части 50 с. После этого ковш совместно с промежуточным устройством перемещается для наполнения второй изложницы. i

Благодаря конструктивным решениям выполнения огнеупорной перегородки промежуточной.емкости слияние потоков происходит без значительного развития закручивания металла в рабочих объемах и истечение жидкой стали из стакана-коллектора в изложницу происходит компактной струей.

По сравнению с базовым вариантом разливки способ и устройство для сков бПО-тонных мартеновских и 50-тон ных двухванных печах. После предыдущей плавки и разливки стали в промежуточном устройстве заменяется стакан-коллектор с внутренним диаметром мм и перед разливкой просушивается газовой горелкой. Внутренняя футеровка промежуточной емкости выполнена по условиям, соответствующим фиг.2 и 3Перед подачей сталеразливочного ковша под желоб для принятия плавки в днище устанавливаются два сталеразливочных стакана каждый диаметром 60 мм, что отвечает условию отношения площадей поперечного сечения двух стаканов и стакана-коллектора промежуточного устройства, равного 0,37.

После выпуска плавки в ковш на цапфы в его донной части навешияается промежуточное устройство и сталеразли- вочный ковш перемещается на разливочный участок к подвижному составу

0

5

0

5 изложницами для слитков массой 13,1 т,

5

5

0

Стакан-коллектор наводится по оси изложницы.

Перемещением плит шиберного затвора сечения стаканлов ковша открываются полностью, и жидкая сталь двумя струями через отверстие в крышке промежуточного устройства поступает в емкость и из нее через стакан- коллектор диаметром мм в изложницу. Наполнение тела слитка осуществляется поддержанием максимального уровня жидкости в рабочих объемах промежуточной емкости (до появления просвета в зазоре между изложницей и прибыльной надставкой), после чего струю сокращают и заканчивают наполнение прибыльной части, допуская слив остатка металла при полностью перекрытых каналах шиберных затворов. Наполнение тела слитка составляет 0 с, а прибыльной части 50 с. После этого ковш совместно с промежуточным устройством перемещается для наполнения второй изложницы. i

Благодаря конструктивным решениям выполнения огнеупорной перегородки промежуточной.емкости слияние потоков происходит без значительного развития закручивания металла в рабочих объемах и истечение жидкой стали из стакана-коллектора в изложницу происходит компактной струей.

По сравнению с базовым вариантом разливки способ и устройство для скоростной разливки обеспечивают ускорение разливки состава изложниц, уменьшение турбулентности струи и гидродинамического удара ее о дно изложницы, а также уменьшение количества заготовок с дефектами трещин и плены и увеличение выхода годного на %. Отмечено снижение концентрации азота и кислорода при оптимальных режимах разливки.

При длительной эксплуатации промежуточного устройства появляются подтеки металла в районе гнезда стакана-коллектора. Для исключения подтеков металла устанавливают стопор, к стакану-коллектору или шиберные плиты в донной части устройства.

Формула изобретения

1. Способ скоростной разливки спокойной стали, включающий последовательную подачу жидкого металла из сталеразливочного ковша в промежуточную емкость и изложницы, поддерживая максимальный уровень жидкости в промежуточной емкости при наполнении тела слитка и сокращая струю до полного перекрытия лишь при заполнении прибыльной части слитка, отличающийся тем, что, с целью уменьшения времени разливки, турбулентности струи и гидродинамического удара о дно изложницы, плено- и трещи- нообразования путем исключения явления закручивания жидкого металла и захвата им окисленн ой пленки с поверхности металла в промежуточной емкости и передачи ее в тело слитка, а также увеличения выхода годного и снижения газонасыщенности стали, подачу металла в проемкость осуществляют двумя струями, при этом потоки. образованные каждой из струй в проме

0

жуточнои емкости, направлены встречно друг другу.

2.Способ по п.1,отличаю- щ и и с я тем, что отношение суммар ной площади поперечного сечения струй на входе впромемкость к площади попе- речного сечения на выходе из нее составляет 0,32-0,М.

3.Устройство для скоростной разливки спокойной стали, содержащее ста- леразливочный ковш и промежуточную бесстопорную емкость со стаканом- коллектором и перегородкой, разме,. щенной в ее рабочем объеме, отличающееся тем, что, с целью уменьшения времени разливки, турбулентности струй и гидродинамического удара о дно изложницы, плено- и тре- щинообразования путем исключения явления закручивания жидкого металла и захвата им окисленной пленки с поверхности металла в промежуточной ем кости и передачи ее в тело слитка,

5 а также увеличения выхода годного и снижения газонасыщенности стали, ковш выполнен с двумя сталеразливоч- ныии стаканами и жестко связан с промежуточной емкостью, а стакан-коллектор промежуточной емкости расположен в центре ее донной части под перегородкой, выполненной в виде арки и делящей рабочий объем промежуточной емкости на две равные части, при это в каждой из торцовых частей перего5 родки выполнены каналы, сообщающие рабочий объем промежуточной емкости со стаканом-коллектором, а каждый-, канал выполнен сужающимся в направлении стакана-коллектора из условия

0 соотношения суммы площадей каналов на входе в арку и выходе из нее к площади поперечного сечения стакана- коллектора в пределах (5,6-5,8):(2,8- 3,0):1.

0

Таблица 1

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Способ получения слитка | 1983 |

|

SU1148697A1 |

| Устройство для подачи жидкого металла | 1992 |

|

SU1817732A3 |

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ ВЕРХОВОЙ РАЗЛИВКЕ В ЦИЛИНДРИЧЕСКУЮ ИЗЛОЖНИЦУ | 2021 |

|

RU2785711C1 |

| Способ разливки кипящей стали | 1988 |

|

SU1687362A1 |

| Способ разливки стали | 1987 |

|

SU1533823A1 |

| Способ и устройство для разливки металла | 1983 |

|

SU1180400A1 |

| Устройство для обработки кислородом струи кипящего металла | 1988 |

|

SU1614889A1 |

Изобретение относится к черной металлургии, к разливке стали сверху в изложницы. Цель изобретения - уменьшение времени разливки, турбулентности струи и гидродинамического удара о дно изложницы, плено- и трещинообразования путем исключения явления закручивания жидкого металла и захвата им окисленной пленки с поверхности металла в промежуточной емкости и передачи ее в тело слитка, а также увеличение выхода годного и снижение газонасыщенности стали. Согласно изобретению подачу металла в промемкость осуществляют через два отверстия сталеразливочного ковша, образуя встречные потоки непосредственно в промемкость перед ее выпускным стаканом-коллектором. 2 с. и 1 з.п. ф-лы, 8 ил.З табл. % (Л

I/O

35

50

20

15

W

05

20O

V.%°

2 - Mbff A JJLt

Фиг. 2

Ь J

/

Ј Шф

Ј«jOSЈ9l

Фиг. 7

Фиг.8

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-07—Публикация

1989-03-06—Подача