1

Изобретение относится к автоматизации сварочных процессов, в частности к устройствам для направления электрода по стыку,

Широко известны устройства, следящие за стыком свариваемых деталей содержащие последовательно соединенные датчик стыка, детектор стыка, узел сравнения, а также орган задания положения центра сканирования приемника датчика стыка, блок управления приводом и привод коррекции положения сварочной горелки относительно стыка 13 и

. Однако известные устройства, несмотря на наличие у некоторых из них схем повьшения помехоустойчивости, не позволяют-радикально ограничить влияние дефектов поверхности свариваемого материала .на качество отслеживания места сварного соединения.

Известно устройство для направления электрода по стыку свариваемых деталей, содержащее датчик стыка,

элемент сравнения, ко входам которого подключены детектор стыка и эле- мент задания положения центра сканирования датчика стыка, и привод коррекции положения электрода относительно стыка с блоком его управления, причем последний подключе« к выходу элемента сравнения

Однако неподвижная диафрагма, ог- )аничивающая поле зрения датчика,

10 малоэффективна при значительных разбросах радиуса кривизны стыка и скорости сварки. При большой кривизне линии стыка и значительной величине скорости сварки возможно, что стык выг:

15 падет из поля зрения датчика. С другой стороны, для швов, близких к прямолинейным, необходимо узкое отверстие-сектор в неподвижной диафрагме, Только в этом случае использование

20 ее целесообразно.

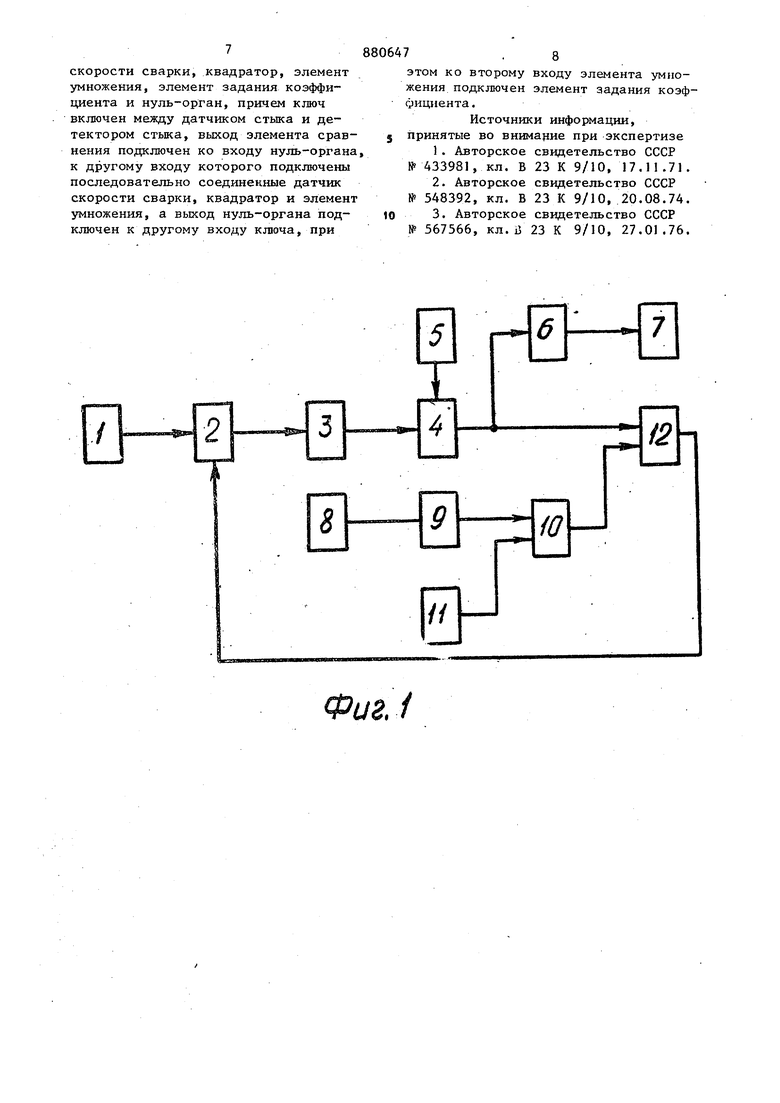

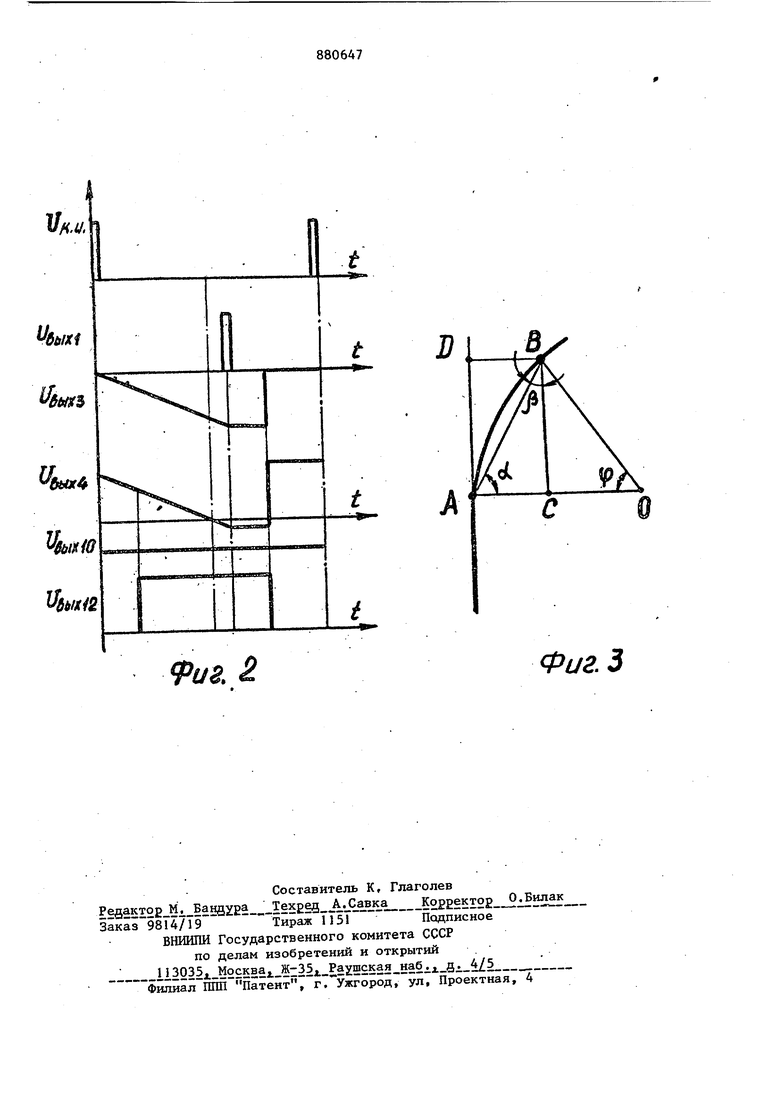

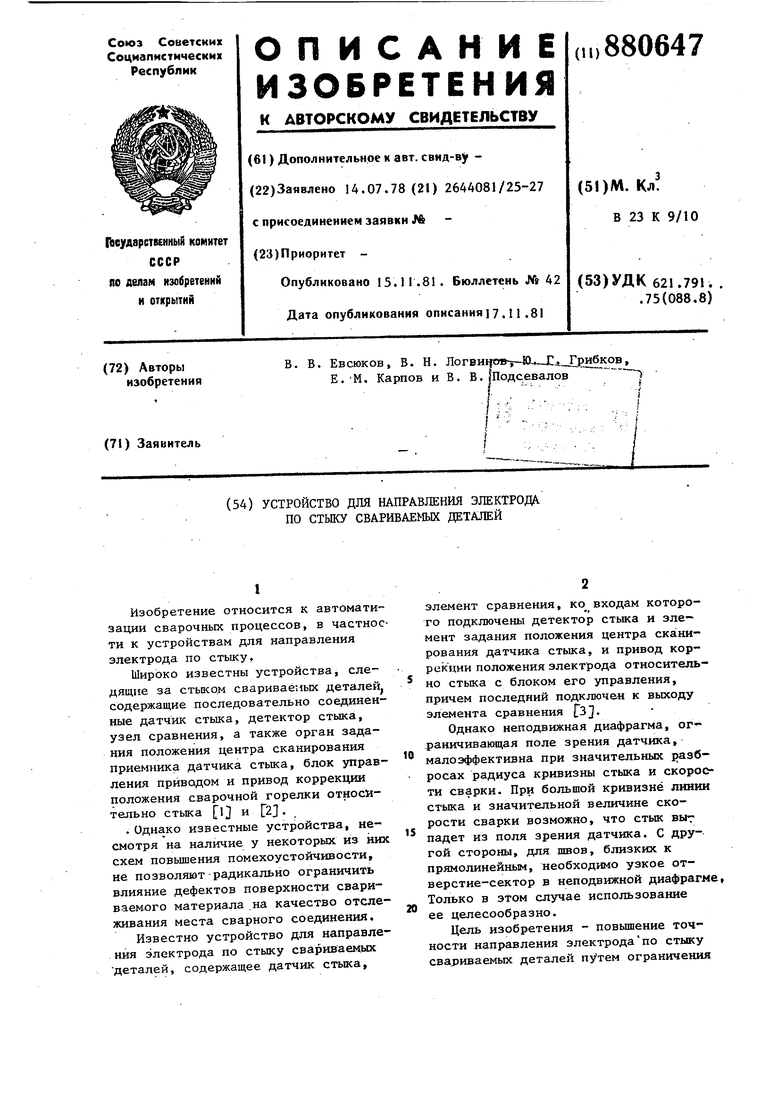

Цель изобретения - повышение точности направления электродапо стыку свариваемых деталей путем ограничения зоны ожидаемого местоположения стыка. Поставленная цель достигается тем что в устройство, содержащее датчик стыка, элемент сравнения, ко входам которого подключены детектор стыка и. элемент задания положения центра сканирования датчика стыка, и привод коррекции положения электрода относительно стыка с блоком его управлен причем последний подключен к выходу элемента сравнения, введены ключ, датчик скорости сварки, квадратор, элемент умножения, элемент задания коэффициента и нуль-Орган, причем ключ включен между датчиком стыка и детектором стьпса, выход элемента сравнения подключен ко входу нульоргана , к другому входу которого под ключены последовательно соединенные датчик скорости свархи, квадратор и элемент умножения, а выход нуль.органа подключен к другому входу,., клю ча, при этом ко второму входу элемен та умножения подключен элемент задания коэффициента. На фиг. 1 приведена функциональна схема устройства для направления электрода по стьку; на фиг, 2 - эпюры напряжений на выходах элементов устройства; на фиг, 3 - схема для определения ухода стыка за полуперио сканирования, позволяющая обосновать выбор параметра величины зоны нечувствительности устройства, Устройство (фиг. U для направления электрода по стыку содержит датчик 1 стыка., автоматический ключ 2, детектор 3 стыка, элемент 4 сравнени элемент 5 задания положения центра сканирования, блок 6 управления приводом и привод 7 коррекции положения электрода относительно стыка, а также датчик 8 скорости сварки, квадратор 9, элемент 10 умножения, элемент задания коэффициента и нуль-орган 2 Устройство работает следующим образомПриемник датчика 1 стыка сканируе поперек стыка, Параметры режимом ска нирования определяют соответствующие блоки управления, При нахождении при емника датчика 1 стыка в одном-из кра них положений генератор контроль ных и пульсов, являющийся составным элемен том датчика 1 стыка, вьщает контроль ные импульсы и)|(, ,которые е помощью постоянной синхронизирующей связи, минующей ключ 2, устанавливают де7 . 4 тектор 3 стыка в исходное состояние. Если приемник датчика 1 находится в крайнем слева по ходу движения электрода положении, условно принятом за начальное, то на выходе детектора 3 стыка присутствует нулевой потенциал 6biy.i- При крайнем справа положении приемника датчика 1 на выходе детекто- ра 3 присутствует единичный сигнал Ug),,l|,пpoпopциoнaльный амплитуде сканирования приемника. В это время ключ 2 заперт. По мере движения приемника датчика J от крайней точки сигнал пропорционален расстоянию от началького положения. При движении приемника слева направо амплитуда Ugt,,j( л возрастает. При перемещении справа налево амплитуда, наоборот, уменьшается. Изменение амплитуды сигнала Ug,t,iy jпроисходит до тех пор, пока датчик 1 стыка не выдаст импульсный сигнал Ug(,|y , свидетельствующий о нахождении его приемника над осью стыка. Сигнал поступает на вход детектора 3 стыка только при открытии ключа 2. Амплитуду сигнала Ug,, в момент поступления сигнала детектор 3 стыка запоминает на непродолжительный промежуток времени, необходимый для приема yhpaBляющего сигнала с элемента 4 сравнения блоком 6 управления приводом коррекции положения электрода. Управляющий сигнал UBOIX 4 Формирует элемент 4 сравнения, вычитая из сигнала постоянного уровня, пропор.ционального половине амплитуды сканирования, поступающего с выхода элемента 5 задания положения центра сканирования, сигнал и g,j, При этом амплитуда сигнала и 2,(з| в момент времени прохождения сигнала и g(,( через блок 6 управления поступает на исполняющий привод 7 коррекдаи положения электрода относительно стыка, который перемещает электрод в зависимости от знака и величины сигнала 4 ° стыка. (Прием и преобразование сигнала блоком 6 управления и отработка его приводом 7 в предлагаемом изобретении не рассматривается, так как они решаются известными методами и устройствами) . Одновременно сигнал Ugy с элемента 4 сравнения поступает на один из входов нуль- органа 12, где его сопоставляют с уровнем сигнала tO на выходе элемента 10 умножения, который пропор1шонален произведению квадрата скорости сварки на коэффициент. Численное значение коэффициен та зависит от квадрата частоты сканирования и минимального радиуса кри визны свариваемого стыка и определяется согласно следующему выражению. Р С KP. - частота сканирования прием ника датчика; кР.гплп минимальный радиус кривизны линии стыка. Приведенный алгоритм формирования сигнала U ,, /,Q на выходе элемента 10 умножения построен в соответствии с анализом отклонения движения приемни ка датчика 1 за период сканирования от линии стыка (фиг. 3) . За указанный промежуток времени центр сканиро вания приемника датчика 1 не может отклониться от оси линии стыка на величину, превышающую БД ), где NC -J скорость сварки, - угол между вектором усредненной скорости движения приемника датчика 1 и хордой,соединяющей две точки А и В линии стыка,одна А из которых являет ся точкой приложения вектораусредне ной скорости движения приемника датчика 1, а вторая В - точкой пересеч ния линии стыка и нормали к вектору усредненной скорости, проведенной из точки расположения центра сканирования приемника датчика 1 через отрезок времени равный периоду сканирования . Величина угла (i - -J где - центральный угол между лучами, соединяющими точки А и В с центром кривизны о. Угол

Таким образом.

малых углах , т. е. в реальных условиях поиска стыка при дуговой сварке, зону поиска можно ограничить расстоянием ВД в, обоих направлениях от центра сканирования.

В yctpoйcтвe ограничение зоны поиска стыка происходит за счет ограничения возможностей прохождения сигнала с датчика 1 стыка на вход детекг тора 3 стыка автоматическим ключом 2. Управление автоматическим ключом 2 . осуществляет нуль-орган 12, сигнал на выходе которого появляется при

условии |U5,bc,4 I -вЫХ 10Ь А

40

Формула изобретения

Устройство для направления электрода по стыку свариваемых деталей, содержащее датчик стыка, элемент сравнения, ко входам которого подключены детектор стыка и элемент задания положения центра сканирования датчика стыка,и привод коррекции положения электрода относительно стыка с блоком его управления, причем последний подключен к выходу элемента сравнения, отличающееся тем, что, с целью повышения точности направления электрода по стыку свариваемых деталей путем ограничения зоны ожидаемого местоположения стыка, в устройство введены ключ, датчик сигнал (Jgj,, HQ на выходе элемента 10 умножения пропорционален расстоянию ВД, то таким образом происходит ограничение зоны поиска стыка, что позволяет активно управлять размерами этой зоны и эффективно устранять влияние дефектов поверхности свариваемого материала, В случае, если участки линий стыка существенно различаются по кривизне, то в Устройстве можно использовать датчик кривизны стыка, который является составной частью элемента ) задания коэффициента, Однако его практи. ческая реализация сталкивается с рядом трудностей, и поэтому в предлагаемом устройстве величина коэффициента KSi заранее CK . задается максимально возможной для заданного стыка. При переналадке устройства для сварки других стыков величина коэффициента К меняется, Предлагаемое устройство обеспечивает эффективное устранение дефектов поверхности свариваемого материала за счет ограничения зоны поиска стыка. При этом устройство снабжено системой регулирования параметров зоны нечувствительности, для которой заранее известно, что стыка в ней нет. Это делает устройство универсальным при сварке линий стыка различной кривизны при небольшой достоверности инфорации о месте сварного соединения, то обеспечивает полуЧ1гние качественого иша автоматическими сварочными становками.

скорости сварки, квадратор, элемент умножения, элемент задания коэффициента и нуль-орган, причем ключ включен между датчиком стыка и детектором стыка, выход элемента сравнения подключен ко входу нуль-органа к другому входу которого подключены последовательно соединенные датчик скорости сварки, квадратор и элемент умножения, а выход нуль-органа подключен к другому входу ключа, при

80647g

этом ко второму входу элемента умножения подключен элемент задания коэффициента,

Источники информации,

5 принятые во внимание при экспертизе 1 Авторское свидетельство СССР

№ 433981, кл. В 23 К 9/10, 17.11.71.

2. Авторское свидетельство СССР № 548392, кл. В 23 К 9/10, 20.08.74. 10 3. Авторское свидетельство СССР № 567566, кл.В 23 К 9/10, 27.01.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слежения за стыком свариваемых деталей | 1978 |

|

SU867549A1 |

| Следящее устройство для направления электрода по стыку | 1979 |

|

SU872093A1 |

| Датчик стыка свариваемых кромок | 1978 |

|

SU694312A1 |

| Устройство для направления электрода по стыку свариваемых деталей | 1983 |

|

SU1117163A2 |

| Устройство для автоматического направления электрода по стыку свариваемых деталей | 1984 |

|

SU1207678A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2000 |

|

RU2152857C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2001 |

|

RU2187414C1 |

| Способ автоматической дуговой сварки и устройство для его осуществления (его варианты) | 1984 |

|

SU1235682A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2217276C1 |

| Способ управления положением сварочной горелки относительно пространственного стыка | 1989 |

|

SU1682079A1 |

Физ.1

%/ДГГ

АЙГЗ

4

VfyiiffO

Фиг.З

Авторы

Даты

1981-11-15—Публикация

1978-07-14—Подача