1

Изобретение относится к сварочной технологии, конкретно к автома- тической электрояуговой сварке.

Известен способ односторонней ду- говой сварки на медной подкладке с формирующей канавкой,при котором с целью повышения качества сварного соединения, по краям формирующей канавки, имеющей форму сегмента, шириной примерно 10 мм и глубиной 2 мм, выполняют небольшие скосы, глубиной до 0,5 мм с углом наклона примерно

18° 1 .

Однако при использовании данного способа сварки не обеспечивается дос- 15 таточно плотное прилегание подкладки к свариваемым изделиям вследствие малой фактической площади контакта, что ведет к ухудшению условий теплоотвода.

1звестен способ автоматической 20 электродуговой сварки с использованием подкладки с формирующей канавкой, при котором перед процессом сварки прижимают свариваемые детали к подкладке Г2.

Недостатком данного способа является то, что теплоотвод из зоны сварки недостаточно высок из-за имеющего место неприлегания деталей к подкладке.30

Цель изобретения - повышение качества сварки путем улучшения прилеп гания подкладки к деталям.

Указанная цель достигается тем,что в способе автоматической электродуговой сварки с использованием подкладки с формирующей канавкой, при котором перед процессом сварки прижимают свариваемые детали к подкладке, после прижима деталей к подкладке, последнюю сдвигают вдоль оси шва на расстояние от 5 мкм до 5 мм.

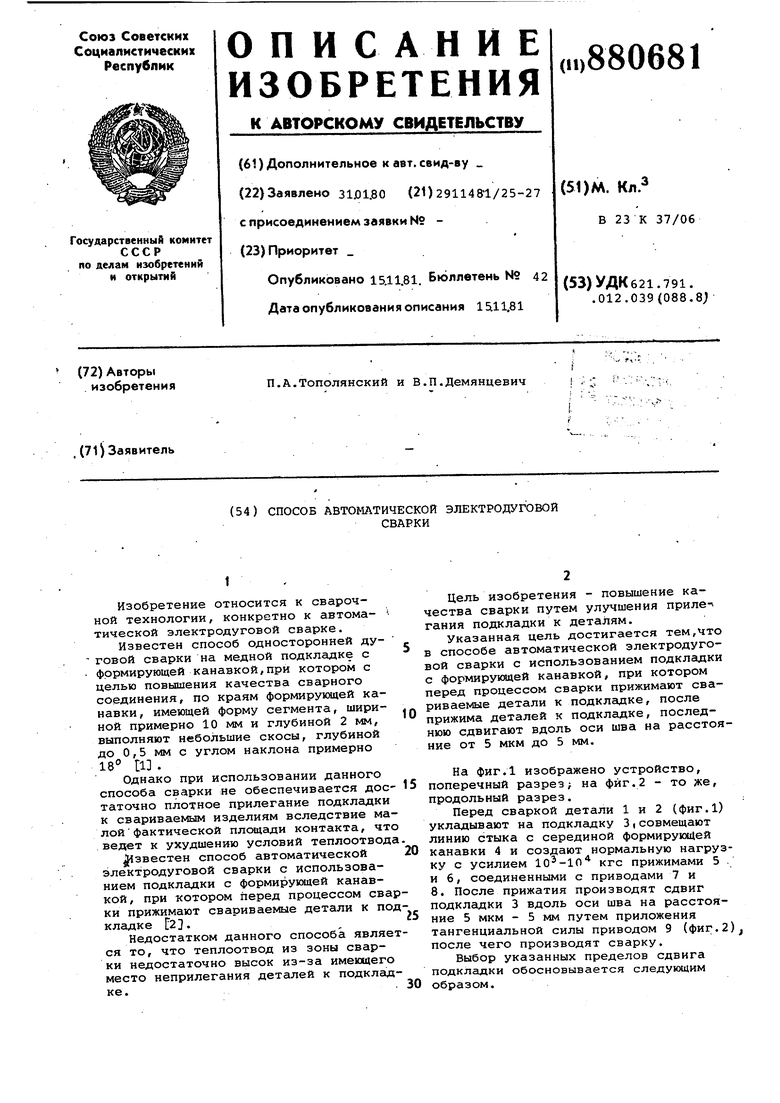

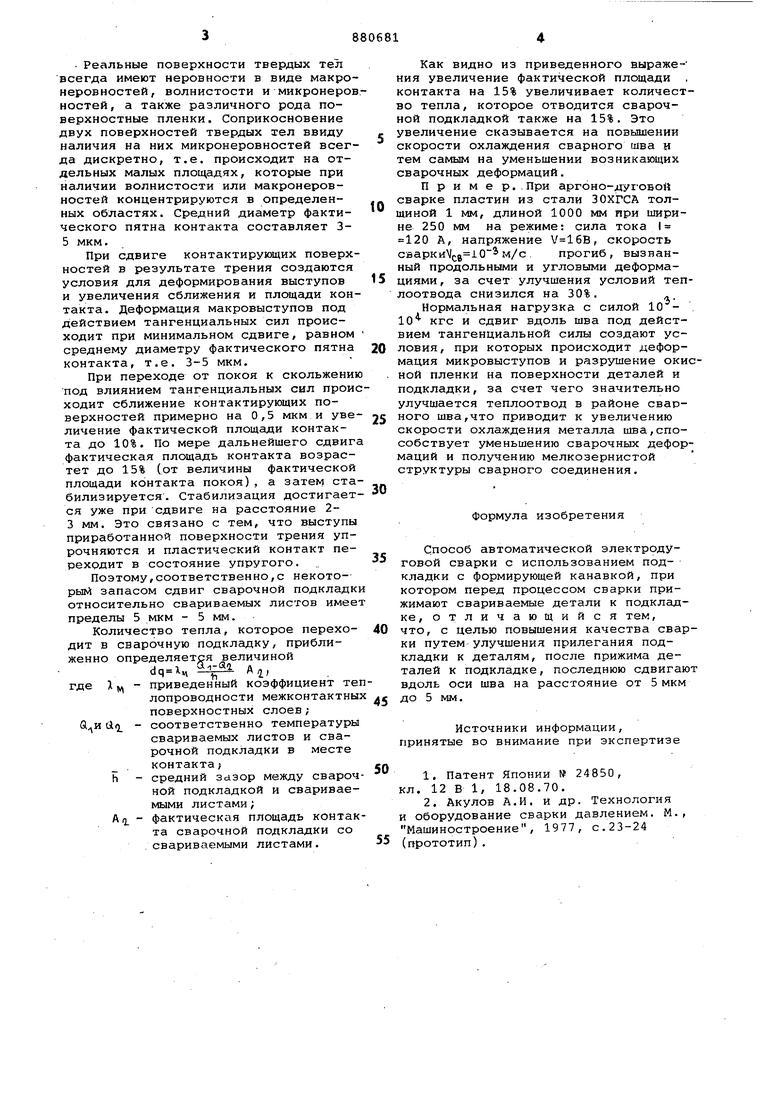

На фиг.1 изображено устройство, поперечный разрез; на фиг.2 - то же, продольный разрез.

Перед сваркой детали 1 и 2 (фиг.1) укладывают на подкладку 3,совмещают линию стыка с серединой формирующей канавки 4 и создают нормальную нагрузку с усилием кгс прижимами 5 . и 6, соединенными с приводами 7 и 8. После прижатия производят сдвиг подкладки 3 вдоль оси шва на расстояние 5 мкм - 5 мм путем приложения тангенциальной силы приводом 9 (фиг.2) после чего производят сварку.

Выбор указанных пределов сдвига подкладки обосновывается следующим образом.

. Реальные поверхности твердых тел всегда имеют неровности в виде макронеровностей, волнистости и микронеровностей, а также различного рода поверхностные пленки. Соприкосновение двух поверхностей твердых тел ввиду наличия на них микронеровностей всегда дискретно, т.е. происходит на отдельных малых площадях, которые при наличии волнистости или макронеровностей концентрируются в определенных областях. Средний диаметр фактического пятна контакта составляет 35 мкм.

При сдвиге контактирующих поверхностей в результате трения создаются условия для деформирования выступов и увеличения сближения и площади контакта. Деформация макровыступов под действием тангенциальных сил происходит при минимальном сдвиге, равном среднему диаметру фактического пятна контакта, т.е. 3-5 мкм.

При переходе от покоя к скольжению под влиянием тангенциальных сил происходит сближение контактирующих поверхностей примерно на 0,5 мкм и увеличение фактической площади контакта до 10%. По мере дальнейшего сдвига фактическая площадь контакта возрастет до 15% (от величины фактической площади контакта покоя), а затем стабилизируется. Стабилизация достигается уже при сдвиге на расстояние 23 мм. Это связано с тем, что выступы приработанной поверхности трения упрочняются и пластический контакт переходит в состояние упругого.

Поэтому,соответственно,с некоторым запасом сдвиг сварочной подкладки относительно свариваемых листов имеет пределы 5 мкм - 5 мм.

Количество тепла, которое переходит в сварочную подкладку, приближенно определяется величиной

Ч

где il м - приведенный коэффициент теплопроводности межконтактных поверхностных слоев; cl(j - соответственно температуры свариваемых листов и сварочной подкладки в месте контакта;

h - средний зазор между сварочной подкладкой и свариваемыми листами;

Aij - фактическая площадь контакта сварочной подкладки со свариваемыми листами.

Как видно из приведенного ныражения увеличение фактической площади контакта на 15% увеличивает количество тепла, которое отводится сварочной подкладкой также на 15%. Это увеличение сказывается на повышении скорости охлаждения сварного шва и тем самым на уменьшении возникающих сварочных деформаций.

Пример..При аргоно-дуговой сварке пластин из стали ЗОХГСА толщиной 1 мм, длиной 1000 мм при ширине 250 мм на режиме: сила тока 1 120 А, напряжение , скорость сварки 8 10 м/с , прогиб, вызванный продольными и угловыми деформациями , за счет улучшения условий теплоотвода снизился на 30%, -.

Нормальная нагрузка с силой 10 10

кгс и сдвиг вдоль шва под действием тангенциальной силы создают условия, при которых происходит деформация микровыступов и разрушение окиной пленки на поверхности деталей и подкладки, за счет чего значительно улучшается теплоотвод в районе сварного шва,что приводит к увеличению скорости охлаждения металла шва,способствует уменьшению сварочных деформаций и получению мелкозернистой структуры сварного соединения.

Формула изобретения

Способ автоматической электродуговой сварки с использованием подкладки с формирующей канавкой, при котором перед процессом сварки прижимают свариваемые детали к подкладке, отличающийся тем, что, с целью повышения качества сварки путем улучшения прилегания подкладки к деталям, после прижима деталей к подкладке, последнюю сдвигаю вдоль оси шва на расстояние от 5 мкм до 5 мм.

Источники информации, принятые во внимание при экспертизе

1,Патент Японии № 24850, кл. 12 В 1, 18.08.70.

2.Акулов А.И. и др. Технология

и оборудование сварки давлением. М., Машиностроение, 1977, с.23-24 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней стыковой электродуговой сварки | 1977 |

|

SU727362A1 |

| ПРИЖИМНОЕ УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ВСТЫК ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ | 1980 |

|

RU923791C1 |

| Устройство для сварки | 1981 |

|

SU1000204A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| Подкладка для формирования шва | 1988 |

|

SU1555098A1 |

| Медная подкладка | 1990 |

|

SU1745489A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Устройство для прижима под сваркуи СВАРКи издЕлий | 1979 |

|

SU846203A1 |

| Многопозиционная подкладка | 1979 |

|

SU963775A1 |

Авторы

Даты

1981-11-15—Публикация

1980-01-31—Подача