Изобретение относится к сварке, преимущественно к механизированному, оборудованию для автоматической электродуговой односторонней сварки листовых полотнищ и продольных стыков конических и цилиндрических обечаек из тонколистового материала.

Основное назначение прижимных устройств - обеспечение плотного прижатия кромок к сварочной плите или подкладке за счет выравнивания различных макронеровностей, сохранение заданного зазора между свариваемыми элементами, ликвидация перемещения изделия в плоскости, обеспечение интенсивного теплоотвода из зоны нагретого металла для уменьшения сварочных деформаций, возникающих в сварном соединении в процессе нагрева и остывания.

Известно прижимное устройство клавишного типа, в котором прижатие тонколистовых изделий к сборочной плите осуществляется стальными клавишными рычагами, соединенными с силовыми приводами. Расстояние между клавишными прижимами определяется конструктивными соображениями, условиями равномерного распределения усилия по длине стыка и жесткостью свариваемых изделий. Чем жестче прижимаемый элемент, тем реже могут быть расположены прижимные клавиши по длине сопрягаемых элементов. Для тонколистовых изделий расстояние между прижимами стремятся принимать минимальным [1].

Для того, чтобы прижимное устройство отвечало перечисленным выше требованиям, необходимо создать достаточное усилие прижатия свариваемых листов к подкладке. Однако практически оказывается, что остаточные сварочные деформации настолько велики, что даже значительная величина усилия прижатия не гарантирует требуемого уменьшения прогиба. Эффективной мерой снижения остаточных деформаций является уменьшение зоны пластических деформаций металла в области высоких температур, что можно практически осуществить интенсивным отводом тепла от границ сварного шва.

Известно устройство, содержащее водоохлаждаемые накладки с каналами для защитного газа [2].

Однако в известном устройстве не обеспечивается необходимый прижим свариваемых изделий к подкладке и, кроме того, подвод газа производится через торцовую поверхность накладок, обеспечивая лишь защиту околошовной зоны от окисления, но не уменьшая сварочных деформаций в межконтактной зоне.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является прижимное устройство для сборки под сварку встык тонколистовых изделий, содержащее клавишные прижимы с гибкими теплопроводными контактными пластинами [3].

Однако применение прижимного устройства со сплошными плоскими прижимными поверхностями не обеспечивает достаточно плотное прилегание их к свариваемым изделиям вследствие малой контурной площади сплошного плоского контакта, что ведёт к уменьшению интенсивности теплоотвода из области высоких температур. Уменьшение интенсивности теплоотвода также способствует малотеплопроводная межконтактная воздушная среда между прижимными накладками и свариваемыми поверхностями. Кроме того, при использовании данного прижимного устройства не обеспечивается надежная защита поверхности свариваемого материала от окисления.

Цель изобретения - повышение качества сварного соединения путем увеличения площади контакта пластин с изделием и защиты поверхности свариваемого металла от окисления.

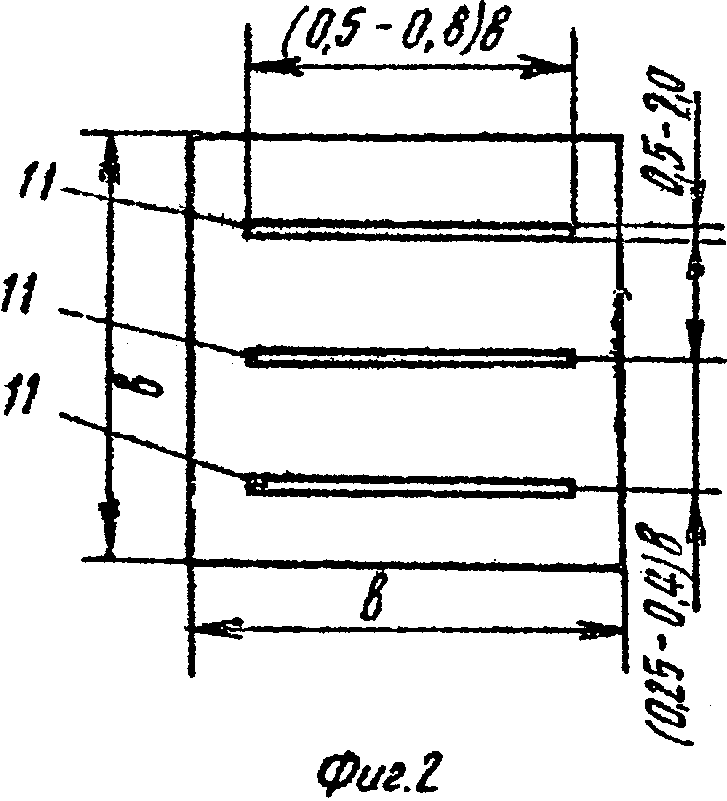

Поставленная цель достигается тем, что в прижимном устройстве для сборки под сварку встык тонколистовых изделий, содержащем клавишные прижимы с гибкими теплопроводными контактными пластинами, в клавишных прижимах выполнены каналы для защитного газа, а на прижимной поверхности контактных пластин выполнены сквозные прорези длиной 0,5-0,8 в, сообщающиеся с каналами прижимов, при этом расстояние между прорезями выполнено равным 0,25-0,4 в, а толщина пластин 5-6 в, где в - длина и ширина контактной пластины, а б - толщина изделия.

На фиг. 1 изображено прижимное устройство; на фиг. 2 - контактная пластина; на фиг. 3 - то же, вид сбоку.

Прижимное устройство содержит клавишные прижимы 1 и 2, соединенные с соответствующими приводами 3 и 4, пневматическими или гидравлическими.

На клавишных прижимах 1 и 2 смонтированы гибкие теплопроводные контактные пластины 5 и 6, например, из отожженной меди. В клавишных прижимах 1 и 2 выполнены каналы 7 и 8 для защитного газа, например гелия, заканчивающиеся штуцерами 9 и 10. На прижимной поверхности контактных пластин выполнены сквозные прорези 11, длиной 0,5-0,8 в, шириной 0,5-2 мм, где в - длина и ширина контактной пластины, при этом расстояние между прорезями равно 0,25-0,4 в, а толщина пластины 5-6 б, где б - толщина изделия.

Оптимальность значений ширины и длины прорезей и расстояния между прорезями определяются опытными данными.

Минимальная ширина прорезей определяется упругими свойствами контактных пластин, а максимальная - выигрышем в увеличении контурной площади контакта с учетом уменьшения номинальной площади контакта. Значение длины и расстояние между прорезями зависит от жесткости контактной пластины.

При малой толщине пластин ее температура быстро уравнивается с температурой свариваемых изделий и в дальнейшем они охлаждаются вместе путем конвекции. С увеличением толщины пластин интенсивность охлаждения возрастает и при толщине пластин 5-6 б интенсивность отдачи тепла стабилизируется, что объясняется возросшим влиянием воздушного зазора между изделием и пластинами.

Устройство работает следующим образом.

Перед сваркой изделия 12 и 13 укладывают на сварочную подкладку 14 и с необходимым зазором между свариваемыми деталями. При включении пневматического или гидравлического привода 3 и 4 приводятся в действие клавишные прижимы 1 и 2, которые своими контактными пластинами 5 и 6 создают необходимое усилие прижатия.

Во время сварки к контактным пластинам 5 и 6 по каналам 7 и 8 через штуцеры 9 и 10 подается защитный газ - гелий. При этом наличие сквозных прорезей в контактных накладках обеспечивает увеличение контурной площади плоского контакта между свариваемым изделием и контактными пластинами (в 1,5-1,7 раза), что связано с повышением упругости и уменьшением жесткости пластин. Также через указанные сквозные прорези в контактную зону между пластинами и поверхностью свариваемых изделий подается защитный газ-гелий, который обеспечивает надежную защиту поверхности свариваемого металла от окисления во время нагрева и остывания, а также улучшает условия теплоотвода из зоны нагретого металла в контактную пластину и прижим за счет увеличения количества переносимого тепла межконтактной средой, так как гелий обладает наиболее высокой теплопроводностью среди применяемых защитных газов и имеет коэффициент теплопроводности в 6 раз больший, чем воздух.

Использование предлагаемого прижимного устройства позволяет улучшить условия теплоотвода, что в свою очередь приводит к повышению качества сварного соединения и уменьшению деформации свариваемых изделий за счет увеличения контурной площади плоского контакта между свариваемым изделием и контактными накладками (в 1,5-1,7 раза) и использования наиболее теплопроводного защитного газа в качестве межконтактной среды. Кроме того, использование предлагаемого прижимного устройства обеспечивает более качественную защиту поверхности свариваемых изделий от окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прижим для сварки тонколистовых изделий | 1978 |

|

SU698741A1 |

| Способ автоматической электродуговой сварки | 1980 |

|

SU880681A1 |

| Устройство для сварки | 1981 |

|

SU1000204A1 |

| Устройство для прижима под сваркуи СВАРКи издЕлий | 1979 |

|

SU846203A1 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ЗАЩИТЫ СВАРНОГО ШВА | 2002 |

|

RU2232069C1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ стыковой сварки и устройство для его осуществления | 1991 |

|

SU1816615A1 |

| Способ сборки под сварку встык тонколистовых элементов и устройство для его осуществления | 1986 |

|

SU1388246A1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ ТОНКОЛИСТОВЫХ МЕТАЛЛОВ И СПЛАВОВ | 1969 |

|

SU256915A1 |

Прижимное устройство для сборки под сварку встык тонколистовых изделий, содержащее клавишные прижимы с теплопроводными контактными пластинами, отличающееся тем, что, с целью повышения качества сварного соединения путем защиты поверхности изделия от окисления и увеличения площади контакта пластин с изделием, в клавишных прижимах выполнены каналы для защитного газа, а на прижимной поверхности контактных пластин выполнены сквозные прорези длиной 0,5-0,8 в, сообщающиеся с каналами прижимов, при этом расстояние между прорезями выполнено равным 0,25-0,4 в, а толщина пластин 5-6 б, где в - длина и ширина контактной пластины, а б - толщина изделия.

Авторы

Даты

1982-04-30—Публикация

1980-02-26—Подача