Изобретение относится к сварочному производству и может быть использовано для дуговой односторонней автоматической сварки деталей встык с обратным формированием корня шва на медной подкладке.

Известна подкладка, выполненная в виде сплошного медного бруса прямоугольного сечения с гладкой формирующей поверхностью. На формирующей поверхности вдоль бруса может быть выполнена продольная полукруглая канавка для формирования корня шва. Недостатком известной подкладки является то, что ее конструкция не предусматривает регулирование теплоотвода от свариваемого стыка из-за отсутствия охлаждающей системы в подкладке

Этот недостаток устранен в подкладке, выполненной в виде медного бруса прямоугольного сечения, формирующая поверхность которого может быть выполнена гладкой или иметь продольную полукруглую канавку В центре бруса, вдоль его оси имеется сквозное отверстие для прохода охлаждающей жидкости, Изменяя расход охлаждающей жидкости, регулируют тепло- отвод от свариваемого стыка Недостатком этой подкладки является то что сплошной брус не имеет возможности учитывать искривление стыка по длине соединения, следовательно, использование такой подкладки, предполагает тщательное выравнивание кромок, что увеличивает трудоемкость изготовления сварной конструкции

Наиболее близкой к предлагаемой подкладке по своей сущности и достигаемому эффекту является медная подкладка, содержащая жесткий желоб, полость которого образована боковыми стенками и днищем, подкладочные подвижные пластины и упругий элемент, обеспечивающий поджатие упомянутых пластин к свариваемому стыку

Основным недостатком известной подкладки является то что в ее конструкции отсутствует система охлаждения свариваемого стыка, следовательно, в процессе сварки в последнем возникают значительные деформации, что в целом снижает качество длинномерных изделий Кроме того подвижные пластины связаны с желобом с помощью шарниров и в случае необходимости их замены подкладку полностью необходимо разбирать что создает определенные неудобства в эксплуатации

Целью изобретения является повышение качества сварки длинномерных изделий и удобства эксплуатации подкладки

Указанная цель достигается тем что в известной подкладке, содержащей жесткий желоб, полость которого образована боковыми стенками и днищем подкладочные подвижные пластины и упругий элемент, желоб выполнен с выступами, расположенными в его полости на днище, и снабжен шарнирно закрепленными на его боковых

стенках крышки с выступами, направленными в полость желоба. Полость желоба заполнена охлаждающей жидкостью, а подкладочные пластины свободно размещены в желобе и выполнены ступенчатой

0 формы с широкими и узкими частями, направленными внутрь желоба. Упругий элемент выполнен в виде отдельных несвязанных между собой частей. Выступы днища расположены против выступов крышек,

5 а отдельные части упругого элемента закреплены на узких частях подкладочных пластин и размещены на выступах днища и желоба. Отдельные части упругого элемента позволяют свободно перемещаться подкла0 дочным пластинам в вертикальной плоскости независимо друг от друга с учетом искривления свариваемого стыка Так как подкладочные пластины не связаны между .собой они легко могут быть изъяты из жело5 ба после поднятия крышек Благодаря разности толщин подкладочных пластин, они интенсивно охлаждаются, обеспечивая регулировку теплоотвода

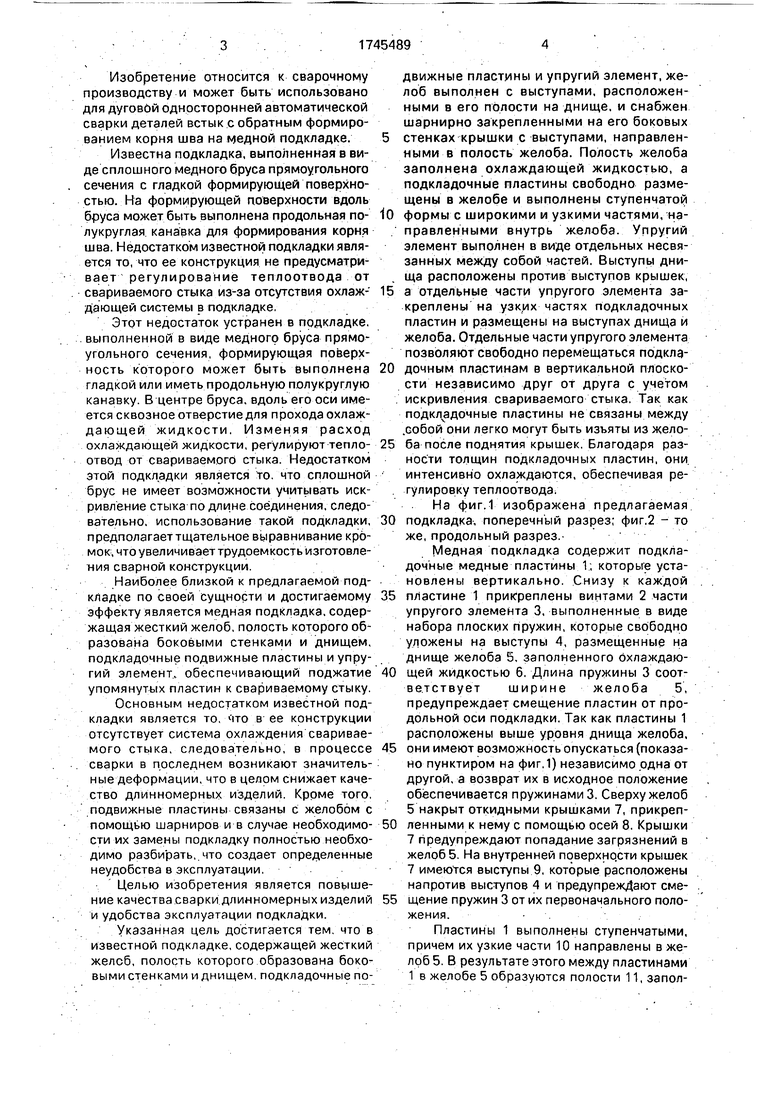

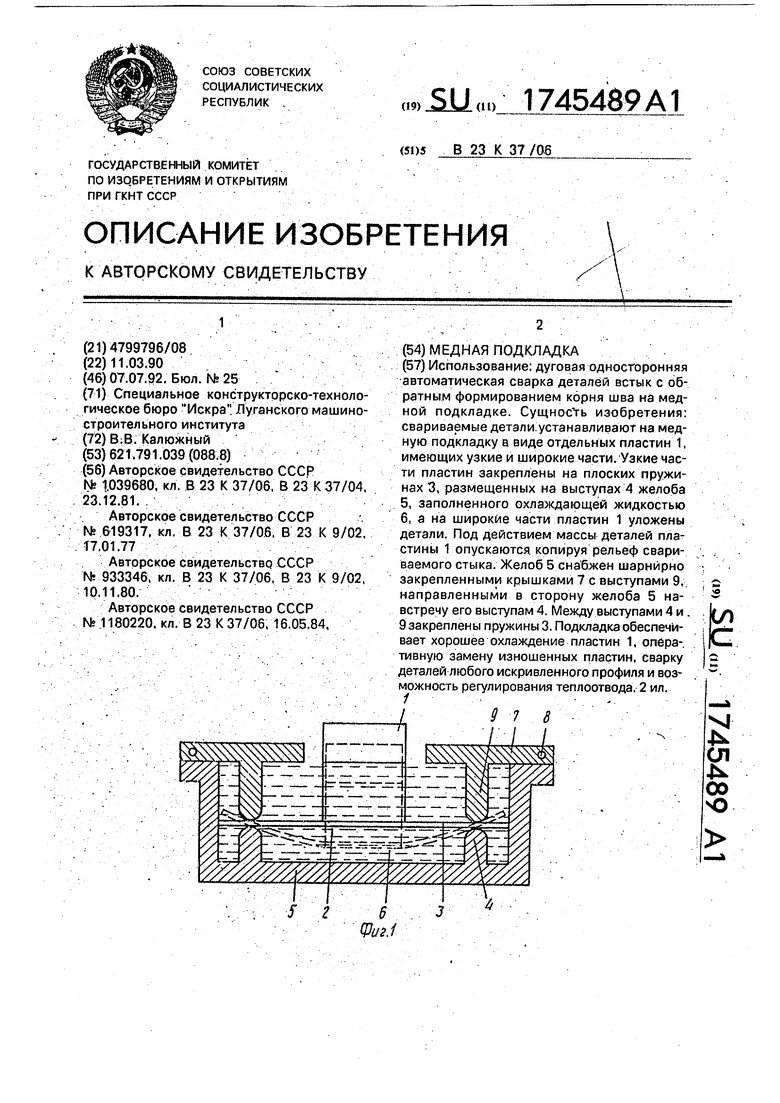

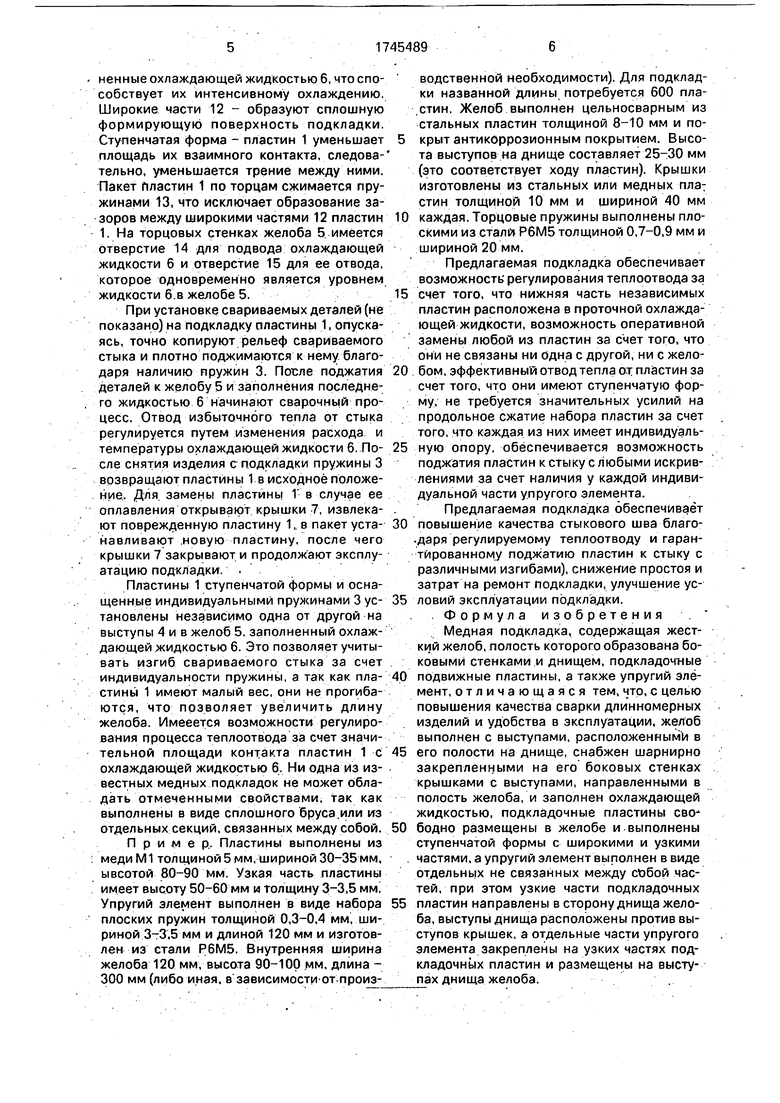

На фиг.1 изображена предлагаемая

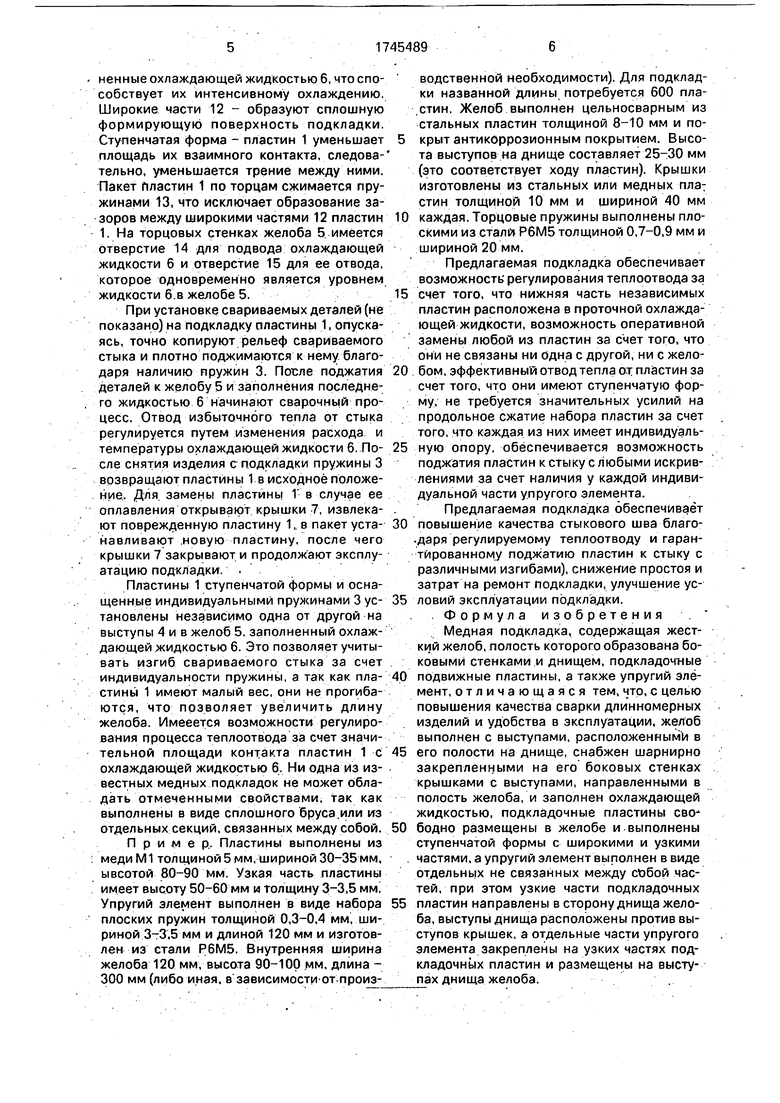

0 подкладка, поперечный разрез; фиг.2 - то же, продольный разрез

Медная подкладка содержит подкладочные медные пластины 1, которые установлены вертикально Снизу к каждой

5 пластине 1 прикреплены винтами 2 части упругого элемента 3, выполненные в виде набора плоских пружин, которые свободно уложены на выступы 4, размещенные на днище желоба 5, заполненного охлаждаю0 щей жидкостью 6, Длина пружины 3 соответствует ширине желоба 5, предупреждает смещение пластин от продольной оси подкладки. Так как пластины 1 расположены выше уровня днища желоба,

5 они имеют возможность опускаться (показано пунктиром на фиг 1) независимо одна от другой, а возврат их в исходное положение обеспечивается пружинами 3 Сверху желоб 5 накрыт откидными крышками 7, прикреп0 ленными к нему с помощью осей 8. Крышки 7 предупреждают попадание загрязнений в желоб 5 На внутренней поверхности крышек 7 имеются выступы 9, которые расположены напротив выступов 4 и предупреждают сме5 щение пружин 3 от их первоначального положения.

Пластины 1 выполнены ступенчатыми, причем их узкие части 10 направлены в желоб 5 В результате этого между пластинами 1 в желобе 5 образуются полости 11, заполненные охлаждающей жидкостью 6, что способствует их интенсивному охлаждению Широкие части 12 - образуют сплошную формирующую поверхность подкладки Ступенчатая форма - пластин 1 уменьшает площадь их взаимного контакта, следовательно, уменьшается трение между ними. Пакет пластин 1 по торцам сжимается пружинами 13, что исключает образование зазоров между широкими частями 12 пластин 1 На торцовых стенках желоба 5 имеется отверстие 14 для подвода охлаждающей жидкости 6 и отверстие 15 для ее отвода, которое одновременно является уровнем жидкости 6 в желобе 5.

При установке свариваемых деталей (не показано) на подкладку пластины 1, опускаясь, точно копируют рельеф свариваемого стыка и плотно поджимаются к нему благодаря наличию пружин 3. После поджатия деталей к желобу 5 и заполнения последнего жидкостью 6 начинают сварочный процесс. Отвод избыточного тепла от стыка регулируется путем изменения расхода и температуры охлаждающей жидкости б После снятия изделия с подкладки пружины 3 возвращают пластины 1 в исходное положение. Для замены пластины 1 в случае ее оплавления открывают крышки 7, извлекают поврежденную пластину 1, в пакет устанавливают новую пластину, после чего крышки 7 закрывают и продолжают эксплуатацию подкладки

Пластины 1 ступенчатой формы и оснащенные индивидуальными пружинами 3 установлены независимо одна от другой на выступы 4 и в желоб 5 заполненный охлаждающей жидкостью 6. Это позволяет учитывать изгиб свариваемого стыка за счет индивидуальности пружины, а так как пластины 1 имеют малый вес, они не прогибаются, что позволяет увеличить длину желоба. Имееется возможности регулирования процесса теплоотвода за счет значительной площади контакта пластин 1 с охлаждающей жидкостью 6 Ни одна из известных медных подкладок не может обладать отмеченными свойствами, так как выполнены в виде сплошного бруса или из отдельных секций, связанных между собой.

Пример Пластины выполнены из меди М1 толщиной 5 мм, шириной 30-35 мм, ывсотой 80-90 мм Узкая часть пластины имеет высоту 50-60 мм и толщину 3-3,5 мм. Упругий элемент выполнен в виде набора плоских пружин толщиной 0,3-0,4 мм, шириной 3-3.5 мм и длиной 120 мм и изготовлен из стали Р6М5. Внутренняя ширина желоба 120 мм, высота 90-100 мм, длина - 300 мм (либо иная, в зависимости от производственной необходимости) Для подкладки названной длины потребуется 600 пластин Желоб выполнен цельносварным из стальных пластин толщиной 8-10 мм и по- 5 крыт антикбррозионным покрытием. Высота выступов на днище составляет 25-30 мм (это соответствует ходу пластин). Крышки изготовлены из стальных или медных пластин толщиной 10 мм и шириной 40 мм 0 каждая. Торцовые пружины выполнены плоскими из стали Р6М5 толщиной 0,7-0,9 мм и шириной 20 мм.

Предлагаемая подкладка обеспечивает возможность регулирования теплоотвода за

5 счет того, что нижняя часть независимых пластин расположена в проточной охлаждающей жидкости, возможность оперативной замены любой из пластин за счет того, что они не связаны ни одна с другой, ни с жело0 бом, эффективный отвод тепла от пластин за счет того, что они имеют ступенчатую форму, не требуется значительных усилий на продольное сжатие набора пластин за счет того, что каждая из них имеет индивидуаль5 ную опору, обеспечивается возможность поджатия пластин к стыку с любыми искривлениями за счет наличия у каждой индивидуальной части упругого элемента.

Предлагаемая подкладка обеспечивает

0 повышение качества стыкового шва благо- даря регулируемому теплоотводу и гарантированному поджатию пластин к стыку с различными изгибами), снижение простоя и затрат на ремонт подкладки, улучшение ус5 ловий эксплуатации подкладки.

Формула изобретения Медная подкладка, содержащая жесткий желоб, полость которого образована боковыми стенками и днищем, подкладочные

0 подвижные пластины, а также упругий элемент, отличающаяся тем, что, с целью повышения качества сварки длинномерных изделий и удобства в эксплуатации, желоб выполнен с выступами, расположенными в

5 его полости на днище, снабжен шарнирно закрепленными на его боковых стенках крышками с выступами, направленными в полость желоба, и заполнен охлаждающей жидкостью, подкладочные пластины сво-1

0 бодно размещены в желобе и выполнены ступенчатой формы с широкими и узкими частями, а упругий элемент выполнен в виде отдельных не связанных между сдобой частей, при этом узкие части подкладочных

5 пластин направлены в сторону днища желоба, выступы днища расположены против выступов крышек, а отдельные части упругого элемента закреплены на узких частях подкладочных пластин и размещены на выступах днища желоба.

фиг. 2

W

11 Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1710257A1 |

| Медно-флюсовая подкладка | 1985 |

|

SU1337225A1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Головка для автоматической сварки неповоротных стыков труб | 1980 |

|

SU903036A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Устройство для формирования обратной стороны шва | 1986 |

|

SU1423339A1 |

| Устройство для формирования обратной стороны сварного шва | 1990 |

|

SU1804993A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2010 |

|

RU2425744C1 |

| Способ исследования подкладочного состава флюсовой подушки | 1978 |

|

SU863284A1 |

Использование: дуговая односторонняя автоматическая сварка деталей встык с обратным формированием корня шва на медной подкладке. Сущность изобретения: свариваемые детали устанавливают на медную подкладку в виде отдельных пластин 1, имеющих узкие и широкие части. Узкие части пластин закреплены на плоских пружинах 3, размещенных на выступах 4 желоба 5,заполненного охлаждающей жидкостью 6,а на широкие части пластин 1 уложены детали. Под действием массы деталей пластины 1 опускаются копируя рельеф свариваемого стыка. Желоб 5 снабжен шарнирно закрепленными крышками 7 с выступами 9, направленными в сторону желоба 5 навстречу его выступам 4. Между выступами 4 и . 9 закреплены пружины 3. Подкладка обеспечивает хорошее охлаждение пластин 1, оперативную замену изношенных пластин, сварку деталей любого искривленного профиля и возможность регулирования теплоотвода. 2 ил. /$ 1 В Ё VJ 2 00 45

Авторы

Даты

1992-07-07—Публикация

1990-03-11—Подача