(54) ОШЕУПОРНАЯ НАБИВНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для футеровки тиглей индукционных агрегатов | 1989 |

|

SU1668339A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| Набивная огнеупорная масса | 1979 |

|

SU773029A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2007 |

|

RU2347765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1997 |

|

RU2133719C1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

I

Изобретение относится к производству огнеупорных материалов, предназначенных для футеровки индукционных печей, преимущественно при выплавке легких цветных- металлов и сплавов.

Известна огнеупорная масса на основе дистенсиллиманита с добавками каолина, глины и окиси алюминия 1.

Недостатком этой массы является высокая температура ее спекания (145Ь-1500°С).

Наиболее близким техническим решением к данному является огнеупорная набивная масса 2 состава, вес.%:

Корунд30-40

Борная кислота

(сверх 100%)1,3-2,0

ДистенсиллиманитОснова

Известная огнеупорная масса применяется для футеровки индукционных печей промышленной частоты при выплавке чугуна, однако не может применяться для футеровки печей при выплавке легких цветных металлов и сплавов, например сплавов на алюминиевой основе. Для спекания известной футеровки

тре&уется высокая (в пределах 1450-1550°С) температура. Рабочие диапазоны температур при выплавке легких сплавов находятся, как правило, ниже 800° С. При этих температурах спекание сухих огнеупорных масс, с борной кислотой в качестве связующего, не происходит и, следовательно, не достигается необходимая прочность тигля.

Цель изобретения - снижение температуры спекания и повышение прочности футеровки в диапазоне температур 200-850С.

Поставленная цель достигается тем, что огнеупорная набнвная масса для футеровки индукционных печей, включающая дистенсиллимаиИт, корунд и борную кислоту дополнительISио содержит хлористый натрий, глину огнеупорную и воду при соотношении .компонентов, вес.%:

Корунд33,7-46,8

Борная кислота1,9-3,6

2С

Хлористый натрий0,3-2,7

Глина огнеупорная . 1,8-5,6

Вода4,6-7,2

ДистенсиллиманитОстальное

Введение воды, хлористого натрия и огнеупорной глины позволяет перевести огнеупорную массу из сухого в пластичное состояние и использовать для изготовленияфутеровки постоянный стальной шаблон, удаляемый после ее набивки. В процессе нагрева футеровки при ее спекании значительно повышается растворимость борной кислоты Е воде с 2,1 т I /100 г при 0°С до 39 г/100 г при 100°С. что способствует более равномерному j--acnpeделению борной кислоты в объеме футеровочной массы. При этом имеет место взаимодействие раствора борной кислоты и хлористого натрия с огнеупорными составляюшими массы, за счет которого происходит спекание футеровки.

Изготовление огнеупорной набивной массы производят в смешивающих бегунах путем предварительного перемешивания огнеупорных составляющих - корунда, дистенсиллиманита и огнеупорной глины с борной кислотой, после чего в смесь вводят хлористый натрий, предварительно растворенный в воде. Набивку футеровки производят в обычном порядке. Огнеупорная набивная масса практически не прилипает к стальному удаляемому шаблону, в связи с чем исключается необходимость применения разделительного покрытия. Сушку и предварительное спекацие футеровки производят непосредственно после ее набивки и удаления шаблона путем установки в полость тигля электронагревателя или газовой горелки. Окончательное спекание футеровки осуществляют в процессе проведения первой плавки во вновь изготовленном гигле. При введении огнеупорной глины в количестве менее 1,8% прочность массы в сыром состоянии низкая (менее 0,22 кгс/см), что может приводить к

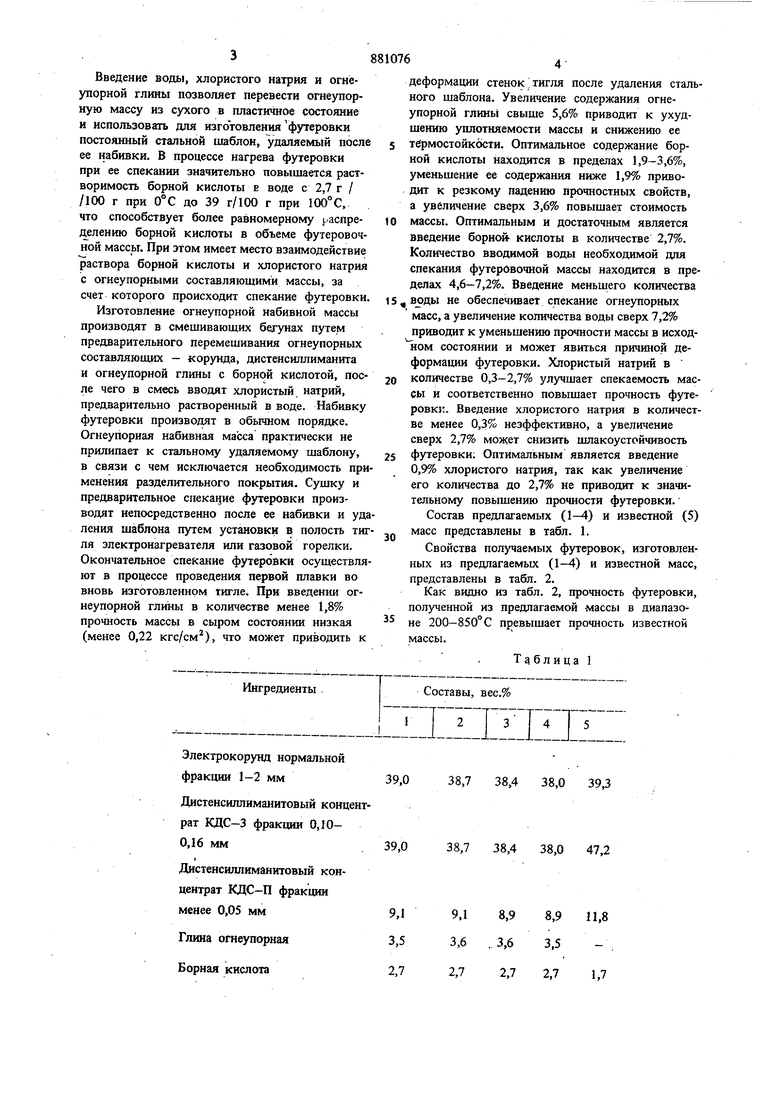

Ингредиенты

Электрокорунд нормальной

фракции 1-2 мм

Дистенскллиманитовый концентрат КДС-З фракции 0,100,16 мм

I

Дистенскллиманитовый концентрат КДС-П фракции менее 0,05 мм

Глина огнеупорная

Борная кислота

деформации стенок . тигля после удаления стального шаблона. Увеличение содержания огнеупорной глинь свыше 5,6% приводит к ухудшению ушютняемости массы и снижению ее

термостойкости. Оптимальное содержание борной кислоты находится в пределах 1,9-3,6%, уменьшение ее содержания ниже 1,9% приводит к резкому падению прочностных свойств, а увеличение сверх 3,6% повышает стоимость

массы. Оптимальным и достаточным является введение борной кислоты в количестве 2,7%. Количество вводимой воды необходимой для спекания футерйвочной массы находится в пределах 4,6-7,2%. Введение меньшего количества

, воды не обеспечивает спекание огнеупорных масс, а увеличение количества воды сверх 7,2% приводит к уменьшению прочности массы в исход ом состоянии и может явиться причиной деформации футеровки. Хлористый натрий в

количестве 0,3-2,7% улучшает спекаемость массы и соответственно повышает прочность футеровки. Введение хлористого натрия в количестве менее 0,3% незффективно, а увеличение сверх 2,7% может снизить шлакоустойчивость

футеровки; Оптимальным является введение 0,9% хлористого натрия, так как увеличение его количества до 2,7% не приводит к значительному повышению прочности футеровки.

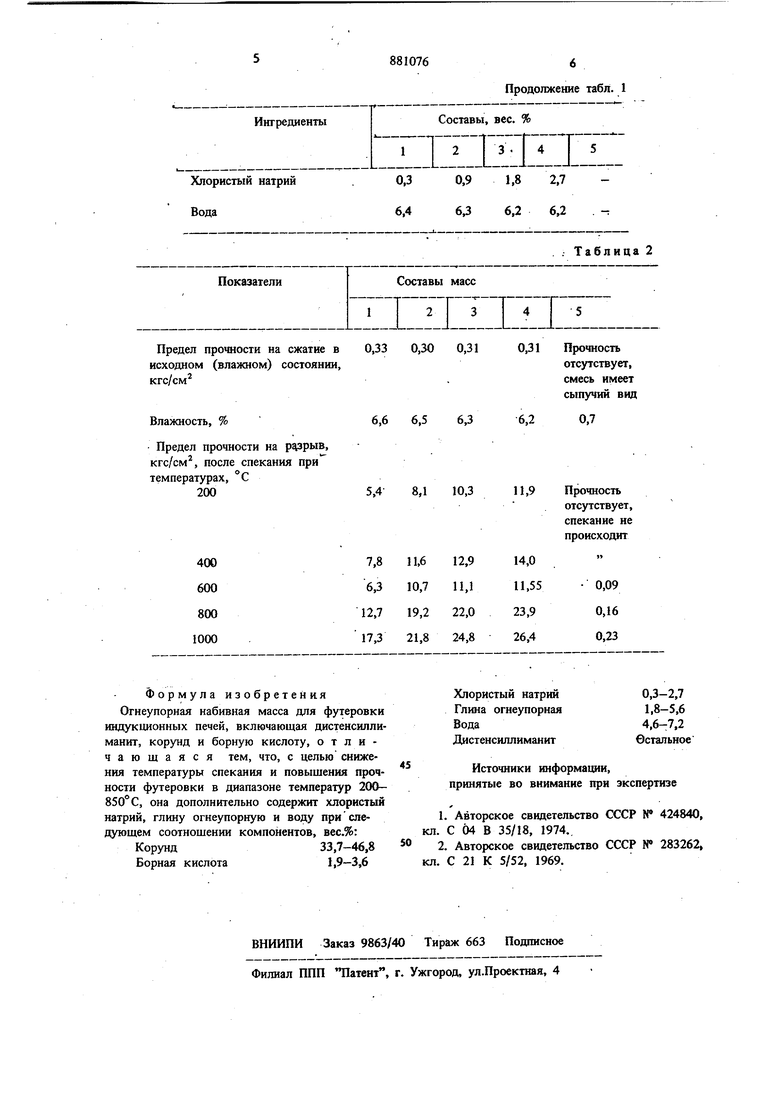

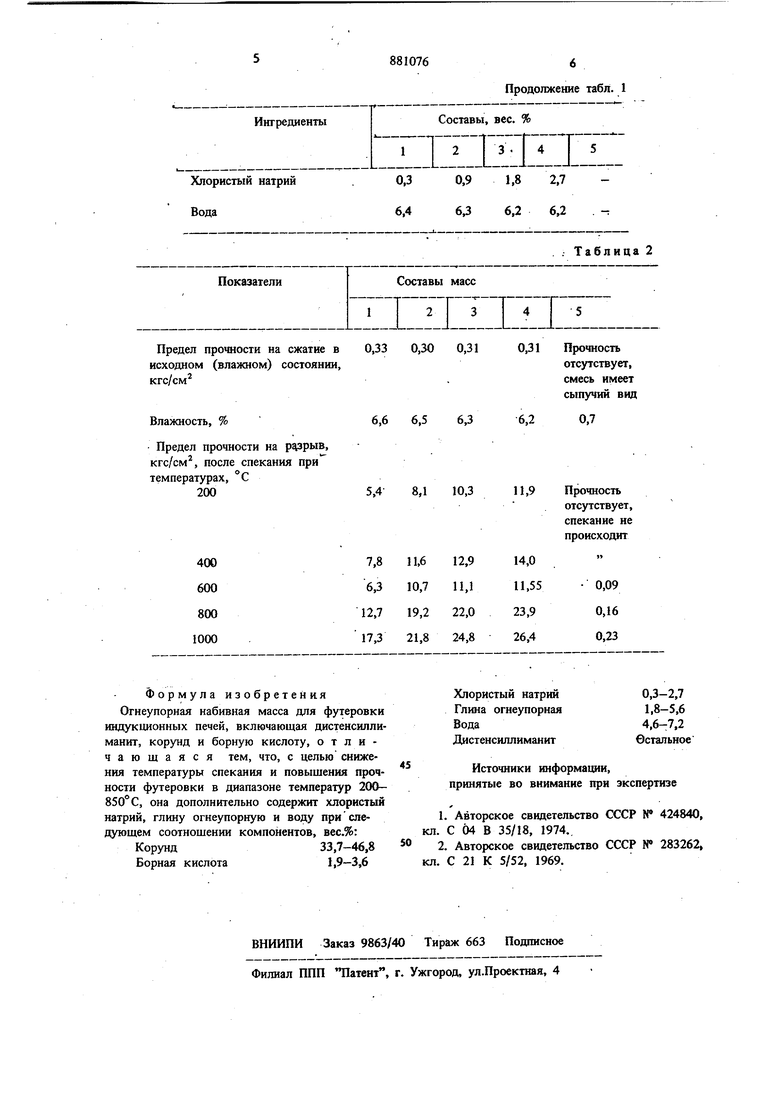

Состав предлагаемых (1-4) и известной (5) масс представлены в табл. 1.

Свойства получаемых футеровок, изготовленных из предлагаемых (1-4) и известной масс, представлены в табл. 2.

Как видно из табл. 2, прочность футеровки, полученной из предлагаемой -массы в диапазоне 200-SSO C превышает прочность известной массы.

Таблица 1

Составы, вес.%

iiinziiiz

38,438,039,3

38,438,047,2

8,9 8,911,8

.3,6 3,5

2,7 2,71,7

чающаяся тем, что, с целью снижения температуры спекания и повышения прочности футеровки в диапазоне температур 200- 850° С, она дополнительно содержит хлористый натрий, глину огнеупорную и воду при следующем соотношении компонентов, вес.%: Корунд33,7-46,8

Борная кислота1,9-3,6

45

Источники информации, принятые во внимание при экспертизе

5° 2. Авторское свидетельство СССР № 283262, кл. С 21 К 5/52, 1969.

Авторы

Даты

1981-11-15—Публикация

1980-03-03—Подача