Йзобретение относится к промышленности строительных материалов и может быть использовано в области металлургии, а ИМЕННО в производстве огнеупорных набивных масс при футеровке тиглей плавильных печей и других агрегатов для выплавки цветных металлов и сплавов с низкой температурой плавления.

Целью изобретения является повышение трещиностойкости при 600-800°С и прочности при ударе.

Для осуществления способа используют следующие материалы: дистексил- лиманитовый мелкий заполнитель (ДСК-3) фракции 0,1-0,16 мм; дистенсиллиманитовый наполнитель (порошок ДСК-П) фракции 0,03-0,08 мм; кристаллический кварцит фракции 0,1-6 мм; огнеупорную глину; борную кислоту; воду в качестве связующего;

криолит и хлорид натрия (активатор спекания) в соотношении (2,15-2,35): 1.

Криолит NaaAIFe - соль фтора, минерал, встречающийся в пегматитах. Внешний вид-бесцветный кристалл со слабым стеклянным блеском, т.пл. 1000°С. При 500°С криолит из одной формы кристаллической решетки переходит в другую.

Криолит с хлоридом натрия образует эвтектику с температурой плавления 737°С.

При спекании футеровочной массы предлагаемого состава кварцит увеличивается в объеме, а активатор спекания при этом служит демпферной добавкой, компенсирующей расширение кварцита.

В активаторе спекания при 877°С происходит растворение до 16%.

Массы получают простым смешиванием компонентов по обычной технологии на суON О 00

СО

со

Ч)

ществующих смесителях(бегунах), а именно расчетное количество сухих составляющих (дистенсиллиманита указанных фракций, кварцита, глины, борной кислоты и активатора спекания, состоящего из хлорида натрия и криолита) загружают в смеситель, тщательно перемешивают, затем вводят расчетное количество воды.

После перемешивания в течение 20 мин масса считается готовой. Набивку футеровки производят в обычном порядке. Сушку и спекание массы производят непосредственно после ее набивки и удаления шаблона путем установки в полость тигля электронагревателя или газовой горелки, после чего проводят промывочную плавку, Спекание футеровки производят при проведении первой плавки во вновь изготовленный тигель. Последующие плавки способствуют окончательному спеканию, повышению механической прочности массы и понижению склонности к трещино- образозанию.

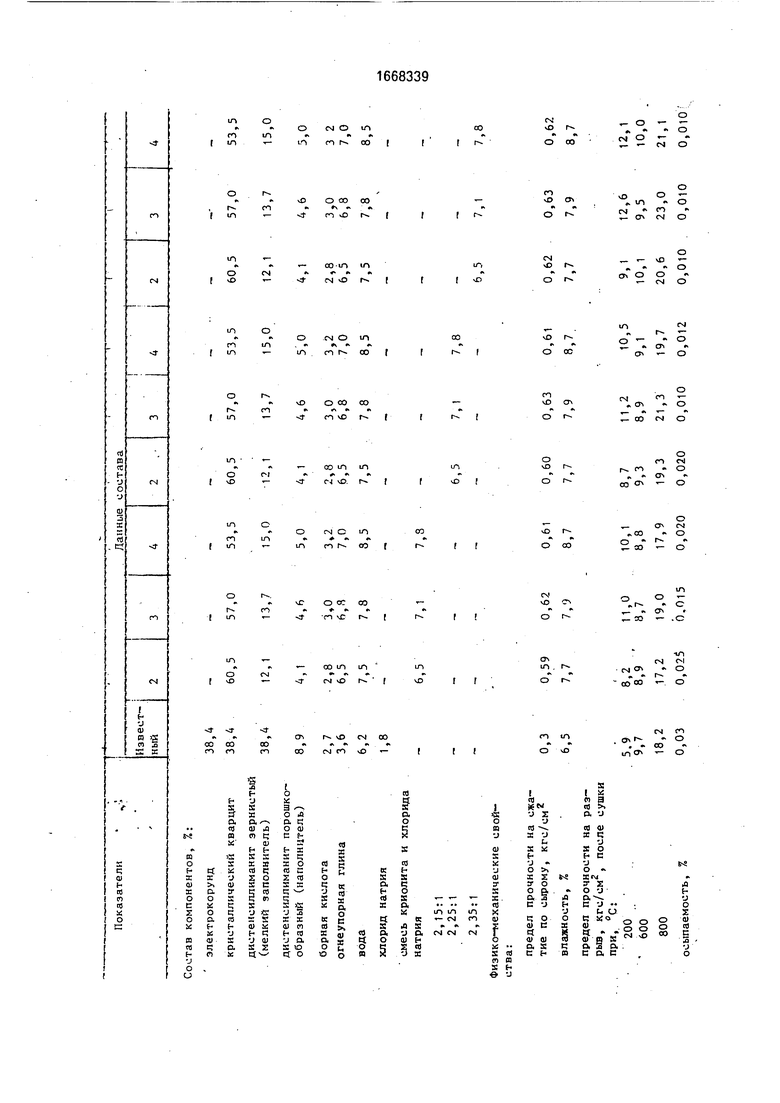

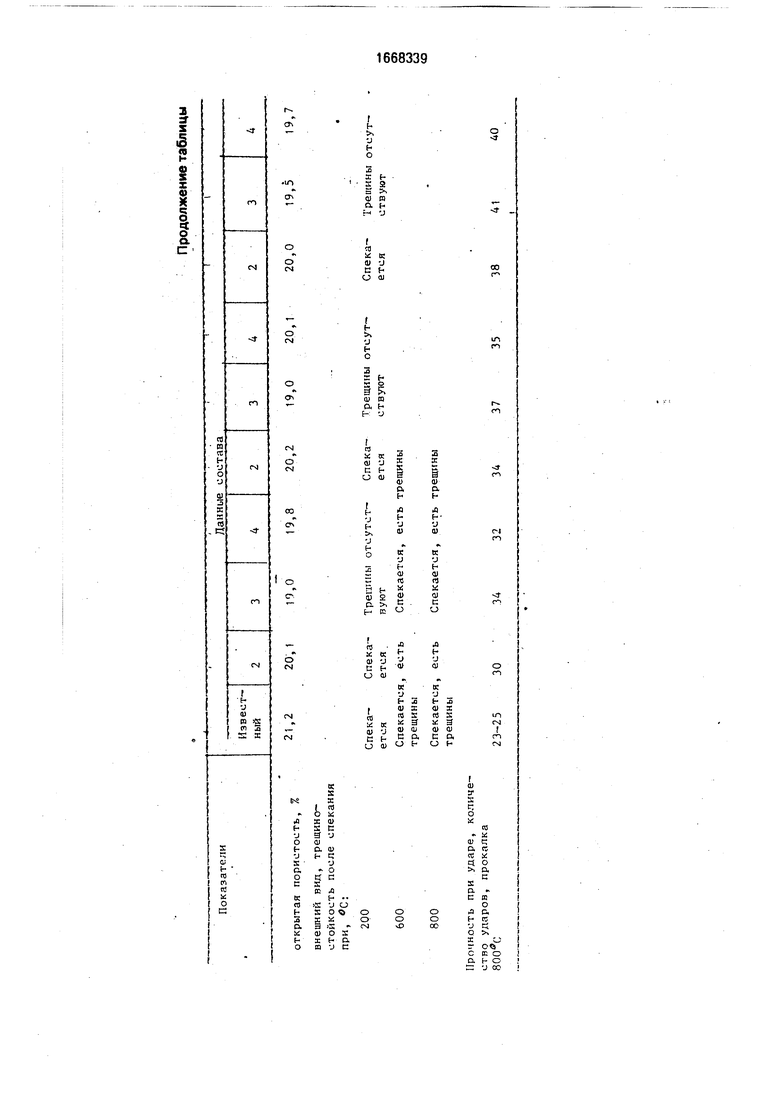

В таблице представлены составы, полученные свойства предлагаемой и известной масс.

Формула изобретения

Масса для футеровки тиглей индукционных агрегатов, включающая дистен- силлиманитовый мелкий заполнитель и наполнитель, огнеупорную глину, борную кислоту, воду и хлорид натрия, отличающаяся тдм. что, с целью повышения трещиностойкости при 600-800°С и прочности при ударе, она содержит дополнительно криолит в соотношении к хлориду натрия (2,15-2,35): и кристаллический кварцит при следующем соотношении компонентов, мас.%:

Дистенсиллиманитовый,

1 мелкий заполнитель12.1-15,0

Дистенсиллиманитовый наполнитель4,1-5,0

Огнеупорная глина6,5-7,0

Борная кислота2,8-3,2

Криолит и хлорид натоия в соотношении

(2,15 2,35). 16,5-7,8

Кристаллический

кварцит53,5-60,5

ВодаОстальное

открытая пористость, %

внешний вид, трещино- стойкость после спекания при, °С:

200

600 800

21,2 20,1

10,0

19,8

20.2

19,0 20,1

20,0 19,5 19,7

Спека- Спекается ется

Спекается, есть трещины

Спекается, есть трещины

Трепаны отсутст- Спека- вуютется

Спекается, есть трещины Спекается, есть трещины

Трещины отсутствуют

Спекается

Трещины отсутствуют

о

0

оз

W

со

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| Огнеупорная набивная масса | 1980 |

|

SU881076A1 |

| Огнеупорная масса | 1976 |

|

SU588212A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1997 |

|

RU2133719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТИГЛЕЙ ДЛЯ АЛЮМОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЛИГАТУР РЕДКИХ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2012 |

|

RU2525887C2 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| Набивная огнеупорная масса | 1980 |

|

SU881062A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в металлургии, а именно в производстве огнеупорных набивных масс при футеровке тиглей плавильных печей и других агрегатов для выплавки цветных металлов и сплавов с низкой температурой плавления. Цель изобретения - повышение трещиностойкости при 600 - 800°С и прочности при ударе. Масса для футеровки тиглей индукционных агрегатов содержит, мас.%: дистенсиллиманитовый мелкий заполнитель 12,1 - 15

дистенсиллиманитовый наполнитель 4,1 - 5

огнеупорная глина 6,5 - 7

борная кислота 2,8 - 3,2

криолит и хлорид натрия в соотношении 2,15 - 2,35 : 1 6,5 - 7,8

кристаллический кварцит 53,5 - 60,5

вода остальное. Масса обеспечивает прочность при сжатии по сырому 0,59 - 0,63 кг/см2, влажность 7,7 - 8,7%, прочность на разрыв 8,2 - 21,3 кг/см2, опыпаемость 0,01 - 0,025%, отсутствие трещин при спекании при 200 - 800°С, прочность при ударе при 800°С 30 - 38 ударов. 1 табл.

Прочность при ударе, количество ударов, прокалка

23-25

30

34

32

34

37

35

38

41

40

| Огнеупорная набивная масса | 1980 |

|

SU881076A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-07—Публикация

1989-03-09—Подача