Изобретение относится к огнеупорной промышленности, а именно к составам огнеупорных масс, применяющихся для набивки тиглей индукционных печей при выплавке чугуна и стали.

Известна огнеупорная набивная масса, включающая кристаллический кварцит с добавками борной кислоты и соединений хрома [1]. Недостатком указанной массы является низкая термостойкость и высокая спекаемость в околоиндукторной зоне.

Наиболее близкой к предлагаемой набивной массе является шихта для изготовления безобжигового огнеупора [2], содержащая ингредиенты в следующих количествах, вес. %:

Ортофосфорная кислота - 3-5

Цирконовый концентрат фракции 0,001-0,315 мм - 23-57

Кварцевый наполнитель фракции 0,001-0,5 мм - 1-7

Кварцевый наполнитель фракции 0,5-7 мм - 25-57

Огнеупорная глина - Остальное

Недостатком указанной огнеупорной композиции является низкая стойкость, выражаемая количеством проведенных плавок при установившихся режимах металлургического процесса, низкая термостойкость и высокая степень спекания в околоиндукторной зоне.

Задача, на решение которой направлено изобретение, состоит в повышении стойкости футеровки, снижении степени ее спекания в околоиндукторной зоне и повышении термостойкости.

Поставленная цель достигается тем, что набивная масса, включающая кристаллический кварцит и цирконовый концентрат, дополнительно содержит в качестве минерализатора - триполифосфат натрия, а в качестве пластификатора - каолин при следующем соотношении компонентов, вес.%:

Кристаллический кварцит - 70-75

Цирконовый концентрат - 20-25

Триполифосфат натрия - 0,5-2

Каолин - 3-5

Средний размер зерен, входящих в состав набивной массы, мм:

Кристаллический кварцит - 0,14-0,23

Цирконовый концентра - 0,05-0,063

Указанное соотношение компонентов и размера зерен обеспечивает возникновение в процессе плавки металлов в индукционных печах барьерного слоя, отличающегося аномально высоким значением относительной диэлектрической проницаемости по сравнению с окружающими слоями футеровки. Относительная диэлектрическая проницаемость образцов определялась на мосте емкостей Е8-2 с использованием внешнего генератора и индикатора. Образующийся барьерный слой препятствует проникновению продуктов взаимодействия расплава металла и шлака с футеровкой в околоиндукторную зону, что приводит к существенному снижению степени спекания набивной массы в этой зоне, а следовательно, и к повышению термостойкости футеровки при ее эксплуатации. Последнее обстоятельство имеет очень важное значение, так как предлагаемую набивную массу предполагается использовать в индукционных плавильных печах периодического действия с небольшой емкостью тигля.

Для экспериментальной проверки заявляемого состава набивной массы были изготовлены методом набивки по выплавляемому шаблону непосредственно в печи футеровки для индукционной тигельной печи промышленной частоты типа ИЧТ с емкостью тигля 0,4 т.

Изготовление и испытание огнеупорных футеровок осуществлялось в условиях АО "Ливгидромаш".

В качестве кристаллического кварцита использовался песок формовочный марки 2К3О3O2 или 2К3О3O16 по ГОСТ 2138-91, в качестве цирконового концентрата использовался концентрат цирконовый марки КЦП по ТУ 48-10-115-94, в качестве минерализатора использовался триполифосфат натрия по ГОСТ 13493-86 и в качестве пластификатора - каолин по ГОСТ 21286-82.

Перечисленные компоненты тщательно перемешивали в бегунах в указанном выше соотношении.

Затем полученную огнеупорную массу слегка увлажняли и послойно трамбовали по шаблону ручной трамбовкой. Обжиг набитой футеровки осуществляли в течение 8 часов при температуре 900-1000oC.

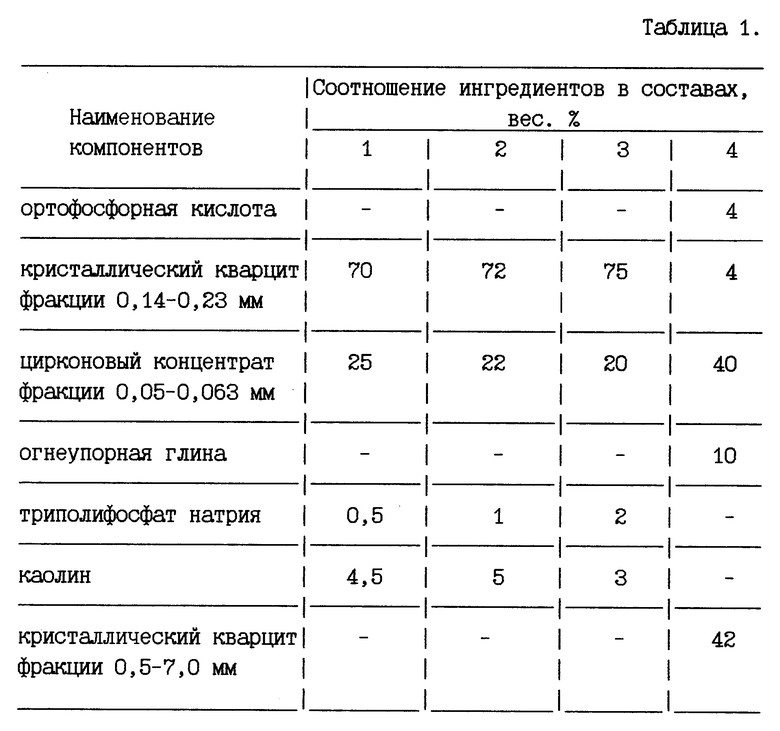

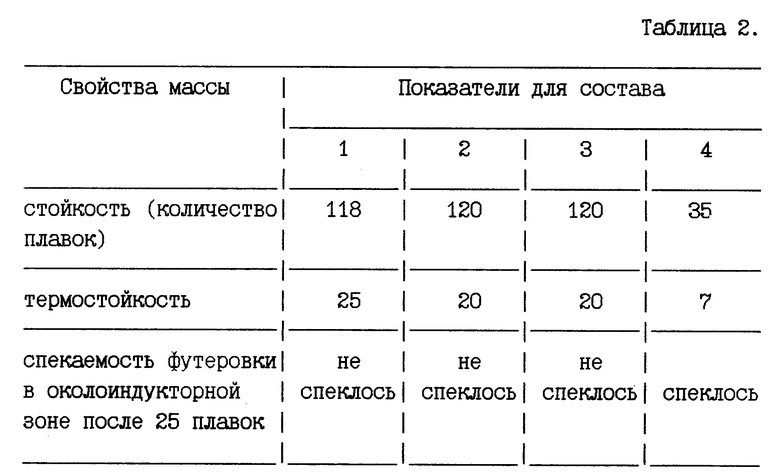

Составы испытанных набивных масс приведены в табл. 1, а их свойства - в табл. 2.

Испытания были проведены по единой методике на одной и той же печи. Количество измерений по каждому параметру не менее трех.

В качестве критерия термостойкости использовалось количество циклов плавка металла - охлаждение футеровки до 150oC, которые она выдерживает до образования сквозных трещин.

Источники информации:

1. Авторское свидетельство СССР N 402522, кл. С 04 В 35/14; С 04 В 35/68, 1973.

2. Авторское свидетельство СССР N 624905, кл. С 04 В 35/48; С 04 В 29/02, 1978, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| Огнеупорная набивная масса | 1979 |

|

SU872513A1 |

| Огнеупорная набивная масса | 1980 |

|

SU903356A1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

| Огнеупорная масса | 1982 |

|

SU1049455A1 |

| Футеровочная масса | 1975 |

|

SU590301A1 |

| Огнеупорная набивная масса | 1980 |

|

SU881076A1 |

| Масса для футеровки тиглей индукционных агрегатов | 1989 |

|

SU1668339A1 |

| Набивная огнеупорная масса | 1980 |

|

SU881062A1 |

Изобретение относится к огнеупорной промышленности, а именно к составам огнеупорных масс, применяющихся для набивки тиглей индукционных печей при выплавке чугуна и стали. Огнеупорная набивная масса для футеровки индукционных печей, включающая кристаллический кварцит и цирконовый концентрат, дополнительно содержит в качестве минерализатора - триполифосфат натрия, а в качестве пластификатора - каолин при следующем соотношении компонентов, вес. %: кристаллический кварцит 70-75, цирконовый концентрат 20-25, триполифосфат натрия 0,5-2,0, каолин 3-5. Средний размер зерен, входящих в состав набивной массы, мм: кристаллический кварцит 0,14-0,23, цирконовый концентрат 0,05-0,063. Использование предложенного состава обеспечивает повышение стойкости футеровки, снижение степени ее спекания в околоиндукторной зоне и повышение термостойкости. 1 з.п. ф-лы, 2 табл.

Кристаллический кварцит - 70 - 75

Цирконовый концентрат - 20 - 25

Триполифосфат натрия - 0,5 - 2,0

Каолин - 3 - 5

2. Огнеупорная набивная масса по п.1, отличающаяся тем, что кристаллический кварцит и цирконовый концентрат имеют средний размер зерен, мм:

Кристаллический кварцит - 0,14 - 0,23

Цирконовый концентрат - 0,05 - 0,063м

| Шихта для изготовления безобжиговых огнеупоров | 1976 |

|

SU624905A1 |

| 0 |

|

SU402522A1 | |

| Огнеупорная набивная масса для футеровки индукционных печей | 1971 |

|

SU454190A1 |

| Шихта для изготовления огнеупоров | 1972 |

|

SU505614A1 |

| Футеровочная масса | 1975 |

|

SU590301A1 |

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| Огнеупорная набивная масса | 1984 |

|

SU1268551A1 |

| Устройство для удаления листьев с кустов хлопчатника | 1987 |

|

SU1646506A1 |

Авторы

Даты

1999-07-27—Публикация

1997-02-05—Подача