(54) НАБИВНАЯ ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| Набивная огнеупорная масса | 1980 |

|

SU881062A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| Огнеупорная масса | 1976 |

|

SU588212A1 |

Изобретение относится к огнеупорным материалам, а более конкретно - к набивным массам для футеровки основных индукционных печей. Известна набивная масса для монолитных футеровок тепловых агрегатов, включающая 84-94% огнеупорных зерен с. содержанием 20% МдО; а остальное - хромо-периклаз, периклазо-хром и хромсодержащая руда; 0,1-1,0% водорастворимого соединения бора на основе ,В20э; 0,1-0,5% органического водоудерживаюшего компонента; 1-5% NajSiOj, 4-8% воды (Ц Однако масса такого состава ввиду незначительного соединения хромсодержашего компонента при температурах выше 1600°С дает значительную усадку, вследствие чего резко увели1ивается растрескивание футеровки, а значит и снижается ее стойкость. Наиболее близкой по технической сущности к предлагаемой является масса для футеровки индукционных печей, включающая 90-95% периклазошпинелидного порошка и 5-10% электроплавленного корунда с размером частиц 0,010,06 мм. Зерновой состав периклазошпинделидного порошка,%: Фракции 0,1 мм20 - 30 Фракции 0,5-2 мм15-20 Фракции 2 -4 ммОстальное Преимущества такой массы - низкая усадка за счет добавки электрокоруида и незначительное растрескивание футеровки тигля при температуре до 1650°С 2. Однако нри выплавке нержавеющих марок стали при 1700°С и выше добавка электрокорунда 3 таком количестве не устраняет полностью усадочных явлений, а зто приводит к растрескиванию футеровки, и, как следствие, к снижению стойкости в службе. Существенным недостатком такой массы является плохое спекание рабочего слоя тигля из-за отсутствия в составе щихты спекающей добавки, которая Должна способствовать образованию плотного рабочего слоя, препятствующего проникнове1шю расплава внутрь футеровки и пропитке черепка реагентами плавки. Цель изобретения - получение материала, обладающего повышенной устойчивостью к расплавам металла и шлаков, постоянством объема в процессе службы при выплавке особоагрессивных нержавеющих марок стали, например 35хГСЛ, ЭИ268Л при 1700°С и выше.

Поставленная цель достигается тем, что известная огнеупорная масса, состояиТая из периклазошпинелидного порошка и злектроплавленного корунда фракции менее 0,2 мм, дополнительно содержит борную кислоту при. следующем соотношении компонентов, вес.%:

Периклазошпинелидный

порошок81-84

Электроплавленный

корунд (фракции

менее 0,2 мм)15-18

Борная кислота0,5 - 1,0

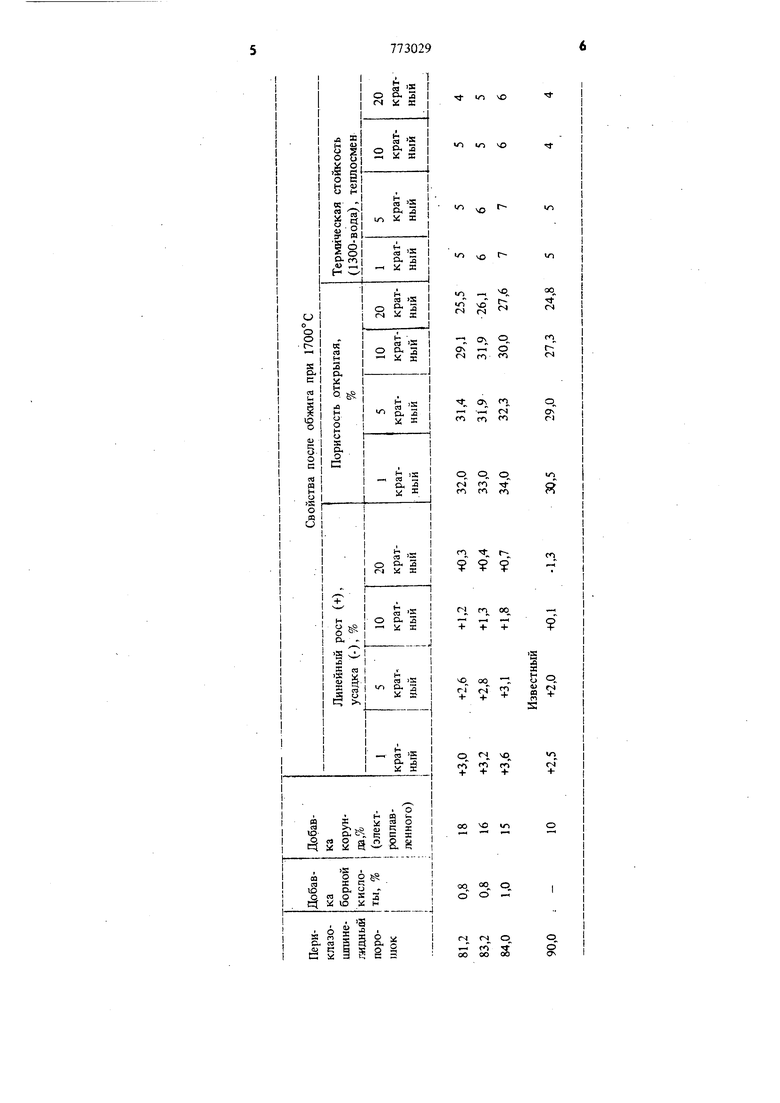

Периклазошпинелидный порошок и злектрокорунд при температурах службы в рабочих зонах футеровки образуют хром-шпинелиды сложного состава, обеспечивающие повышенную расплавоустойчивость массы. Умеренный рост футеровки из такой массы, а также низкий коэффициент термического расширения шпинелей, обусловливают ее повышенную термическую

стойкость и, как следствие-, незначительную склонность к трещинообразованию в период службы.

Добавка к основной массе 5-10% злектрокорунда при температурах службы 1650-1700° С дает линейный рост 2,0-2,5%, и в начальный период зксплуатации тигля трещинообразование не наблюдается.

Однако в дальнейшем при многократном

нагреве и охлаждении, и длительном воздействии высоких температур масса спекается и вместо линейного роста наблюдается усадка, появляются трещины, и стойкость футеровки снижается. Значительному спеканию массы способствует

также насыщение ее шлаками. Добавка в шихту 5-10% корунда не обеспечивает длительную зксплуатадию футеровки без потери ее рабочих свойств. Добавка корунда в количестве 15-18% обеспечивает повышезшую термическую стойкость и отсутствие усадочных явлений при

температурах службы 1700° С и выше. В таблице приведены свойства формованных образцов из масс различного состава после многократного обжига.

1/1 vO

«Л 1Л О

Ш о Г .

о

N

(N

(N

О

о

г

С4

f

О ,

-.-Г tN

ON СП f Г-)

о О, О, ci ел Tt

Я

ГЛ ГЛ (Л

го тГ (-

Г1 00

+ т +

S о

-i. ф

и

п

о fN о

оо /

00 «, О

О О -:

о

о

S

fO

ON оо

7773

Из таблицы видно, что добавка корунда в пределах 15-18% при многократном нагреве и охлаждении дает возможность получать без . усадочные массы.

Добавка к основной массе электрокорунда в количестве более 18% приводит к повышешю пористости материала и значительному остаточному линейному росту, что в конечном итоге сказывается на снижение стойкости в службе. ,

Введение борной кислоты в количестве менее 0,5% почти не сказывается положительно на улучшение спекания основного огнеупорного материала. Введение в состав шихты борной кислоты в количестве превышающем 1,0% приводит к снижению огневых свойств материала, что может отрицательно сказаться на стойкости футеровки.

Пример. Готовят массу следующего вещественного состава: 81-84% периклазошпинелидного порошка (75-80% МдО, 10-15% 15-18% электроплавленного корунда, 0,5 1,0% борной кислоты. Зерновой состав периклазошпинелидного порошка должен быть следующим: 40-50% фракции 4-1 мм, 20-30% фракции 1-0,1 мм и 25-30% фракции менее 0,1 мм; размер зерен э лек трок орун да . 0,2 мм (корунд добавляют за счет тонкодисперсной составляюше шихты). Составляющие шихты в сухом виде тщательно перемешивают, затем массу увлажняют водой до влажности 1% и вновь перемешивают. Готовую массу небольшими порциями засыпают в пространство между металлическим

8

шаблоном и индуктором. Набивка тигля осуществляется послойно с помощью пневмотрамбовки до максимального уплотнения. Высота набивки стен тигля - до верхнего уровня шаблона. Спекание тигля ведут в течение 6 ч, не допуская расплавления шаблона. Затем загружается металлическая шихта и печь включается на полную мощность.

Формула изобретения

Набивная огнеупорная масса для футеровки индукционных печей, включающая периклазошпинелидный порошок, злектроплавленный корунд, фракции менее 0,2 мм, отличающ а я с я тем, что, с целью повышения металло- и шлакоустойчиврсти при плавке особоагрессивных марок стали, она дополнительно содержит борную кислоту при следующем соотношении компонентов, вес.%:

Периклазошпинелидный

порошок81-84

Электроплавленный

корунд (фракции менее

0,2 мм)15-18

Борная кислота0,5 - 1,0

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-10-23—Публикация

1979-01-25—Подача