(54) СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ПОЛИФОСФАТА КАЛЬиЛЯ Изобретение относится к неорганической химии, в частности к получению полимерных фосфатов, которые находят применение в качестве удобреНИИ и средств минеральной подкормки. Известен способ получения плавле него метафосфата (полифосфата) кальция, заключающийся в том, что измель ченный фосфорит или другое кальцийсо держащее сырье разлагают 30-65%-ной фосфорной кислотой, с последующим нагреванием смеси до плавления при 1000-1200. Охлажденный расплав пред ставляет собой Стекловидный продукт Недостатками указанного, способа является низкая скорость процесса сушки вследствие образования вязкого материала и снижение выхода готового продукта за счет потери пятиокисифосфора при частичном разложении непрореагировавшей фосфорной кислоты в условиях самопроизвольной сушки материала в широком диапазоне температур . Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения плавленного полифосфата кальция путем смешивания Фосфатного сырь с экстракционной фосфорной кислотой с последующим нагреванием смеси до 1000-1200С. Процесс ведут в вертикальной комбинированной печи, совмещающей распылительную сушилку и плавитель. Смесь фосфорита с кислотой, представляющую собой жидкую суспензию (фосфатнокислая пульпа) с влажностью 45-50%, подают в верхнюю часть печи, где она разбрызгивается форсунками навстречу потоку горячих газов. По мере высушивания материал в полусухом состоянии попадает на горячую поверхность конуса и подины топки, и, расплавляясь, непрерывно вытекает из печи. Расплав подвергают закалке и гранулированию путем выливания в холодную воду, высушивают и классифицируют до размера частиц 1-3 мм. Готовый продукт содержит 5055% пятиокиси фосфора в усвоемой цитратнорастворимой форме 2. Недостатком этого способа является снижение выхода готового продукта за.счет безвозвратных потерь фосфора в газовую фазу (до 10%), так как на плавление поступает материал с высоким содержанием свободной фосфорной кислоты. Потери фосфора приводят также к повышению температуры плавления

материала,что снижает производительность аппарата и ухудшает качество . готового продукта в отношении усвояемости.

Целью изобретения является повышение вьлхода фосфора в целевой продукт .

Указанная цель достигается тем,что согласно рпособу получения плавленого полифосфата кальция путем смещения фосфатного сырья с экстракционной фосфорной кислотой с последующим нагреванием смеси до 1000-1200 0, нагрев ведут сначала до 250-320 С с одновременным гранулированием материала до содержания в нем воды 5-10 вес.% и свободной фосфорной кислотой 0-5 вес.%.

Отклонение содержания воды и кислоты от указанных пределов ухудшает условия грануляции. Снижение температуры предварительного нагрева до 220-240 С снижает эффективность процесса, а нагрев, выше , приводит

к возрастанию потерь фосфора при сушке.

Способ по сравнению с известным имеет преимущество в том, что высушивание смеси фосфорита с кислотой с одновременным гранулированием до содержания воды 5-10% и свободной фосфорной кислоты 0-5%, интенсифицирует процесс сушки и исключает потери фосфора при последующем плавлении полупродукта. Последний обладает сыпучестью, не комкуется, не слеживается и хорошо перемещается транспортирующими устройствами при поступлении на плавление. Выход фосфора в целевой продукт по сравнению с известным повышается примерно на 7-10%.

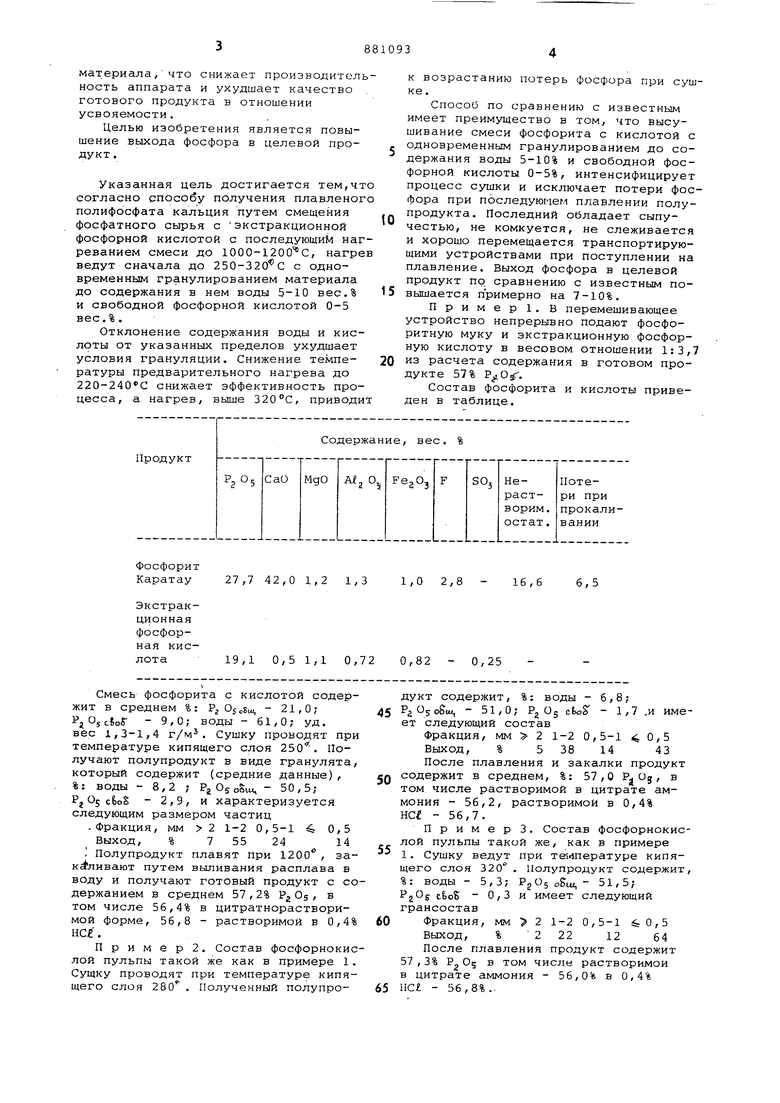

Пример 1. В перемешивающее устройство непрерывно подают фосфоритную муку и экстракционную фосфорную кислоту в весовом отношении 1:3, из расчета содержания в готовом продукте 57% .

Состав фосфорита и кислоты приведен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного удобрения | 1981 |

|

SU1112024A1 |

| Способ получения полифосфата кальция | 1981 |

|

SU1011620A1 |

| Способ получения плавленого полифосфата кальция | 1990 |

|

SU1806120A3 |

| Способ переработки отходовфОСфОРНОгО пРОизВОдСТВА | 1979 |

|

SU812786A1 |

| Способ получения сложного удобрения из бедных фосфоритов | 1983 |

|

SU1119998A1 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| Способ получения полифосфата кальция | 1980 |

|

SU1528769A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТОРОННЕГО ФОСФОРНОГО УДОБРЕНИЯ ИЗ БЕДНОГО ФОСФАТНОГО СЫРЬЯ | 2007 |

|

RU2346916C1 |

| Способ получения сложного удобрения | 1986 |

|

SU1456395A1 |

| Способ получения фосфорного удобрения длительного действия | 1980 |

|

SU893976A1 |

Фосфорит

Каратау 27,7 42,0 1,2 1,3 1,0 2,8 - 16,6

19,1 0,5 1,1 0,72 0,82 - 0,25

Смесь фосфорита с кислотой содержит в среднем %: Р , - 21,0; i jOjcioS- - 9,0; воды - 61,0; уд. вес 1,3-1,4 г/м. Сушку проводят при температуре кипящего слоя 250. Получают полупродукт в виде гранулята, который содержит (средние данные), %: воды - 8,2 ; Pj Og oSm, - 50,5; Р % cboS - 2,9, И характеризуется следующим размером частиц

-Фракция, мм 2 1-2 0,5-1 4 0,5

Выход, % 7 55 24 14 . Полупродукт плавят при 1200 , закг ливают путем выливания расплава в воду и получают готовый продукт с содержанием в среднем 57,2% PgOs, в том числе 56,4% в цитратнорастворимой форме, 56,8 - растворимой в 0,4% .

П р и м е р 2. Состав фосфорнокислой пульпы такой же как в примере 1. Сущку проводят при температуре кипящего слоя 280 . Полученный полупро6,5

дукт содержит, %; воды - 6,8; , - 51,0; Рд Og сЬо - 1,7 ,и имеет следующий состав

Фракция, мм 2 1-2 0,5-1 40,5 Выход, % 5 38 14 43 После плавления и закалки продукт содержит в среднем, %: 57,0 г в том числе растворимой в цитрате аммония - 56,2, растворимой в 0,4% HCf - 56,7.

Пример 3. Состав фосфорнокислой пульпы такой же, как в примере 1. Сушку ведут при те-мпературе кипящего слоя 320° . Полупродукт содержит.

%: воды - 5,3; Pg О j o&tu, 51,5; PjOg tboK - 0,3 и имеет следующий грансостав

Фракция, мм 2 1-2 0,5-1 0,5 Выход, % 2 221264

После плавления продукт содержит 57,3% Р,DS S том числе растворимой в цитрате аммония - 56,0% в 0,4% Сг - 56,8%..

Формула изобретения Способ получения плавленого полифосфата кальция путем смешивания фосфатного сырья с экстракционной фосфорной кислотой с послвдую|цим нагреванием смеси до 1000-1200 С, отличающийся тем, что, с целью повышения выхода фосфора в целевой продукт, нагрев ведут сначала до 250320 С с одновременным гранулированием материала до содержания в нем воды 5-10 вес.% и свободной фосфорной кислоты 0-5 вес. %.

Источники информации, принятые во внимание при эксперт . 1. Патент США 2173й26, кл. 23io6, 1938.

Авторы

Даты

1981-11-15—Публикация

1980-03-26—Подача