1

Изобретение относится к термической обработке заготовок из углеродистых и легированных сталей с содержанием углерода менее 0,25%.

Известен способ термической )аботки сталей данного класса в электропечах, включающий в себя нагрев выше температуры Ас, выдержку,При этой температуре, охлаждение с печью . до температуры на ниже Ас, ю затем на воздухе до комнатной температуры р .

Данная термическая обработка обеспечивает высокую деформируемость заготовок в холодном состоянии, но очень is длительна, что затрудняет ее использование в высокопроизводительных линиях по изготовлению деталей методами холодной объемной штамповки. Кроме того, длительные тепловые выдержки при указанных температурах приводят к значительному окалинообразованию и обезуглероживанию ,заготовок.

что недопустимо при объемной холодной штамповке. Следовательно, нагрев в печи требует выполнения мер по защите заготовок от окисления.

Наиболее близким к предлагаемому является способ термической обработки сталей...данного класса, включакмций нагрев токами высокой частоты до температур на 30-50 С выше точки Acj с последующим охлаждением на воздуха 2.

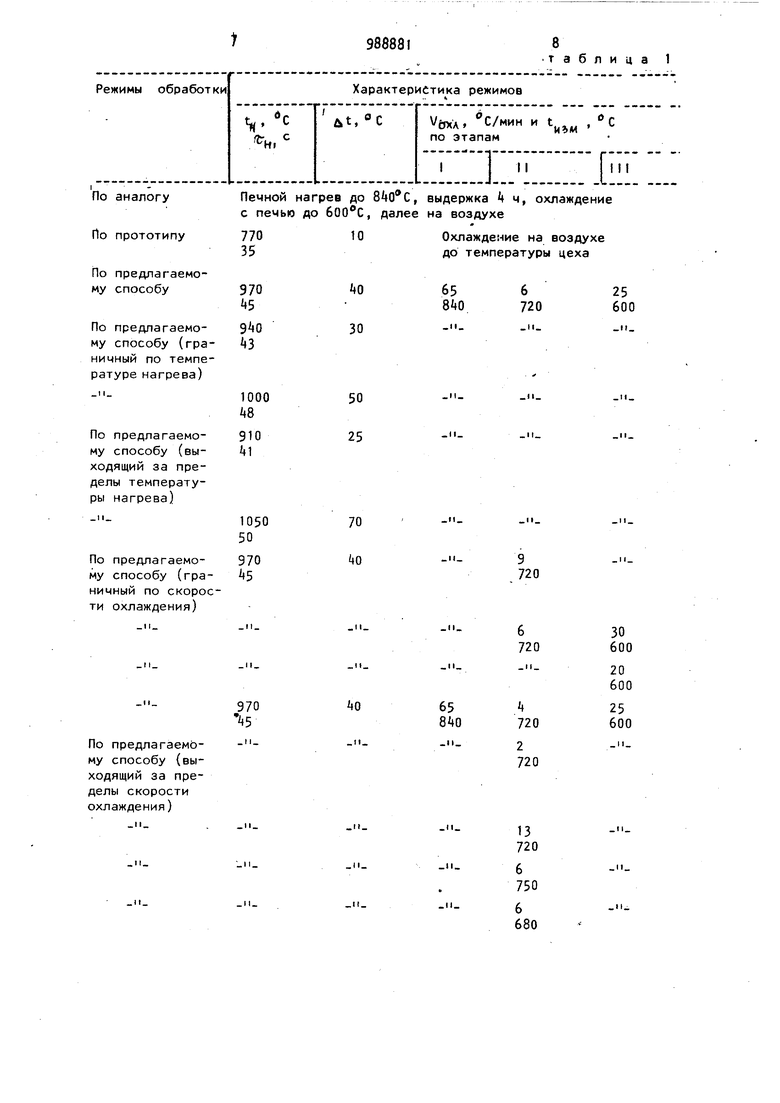

При обработке этим способом длительность нагрева заготовок не превышает нескольких минут, и на них практически отсутствуетокалина. Однако низкая температура нагрева, отсутствие выдержки при этой температуре и быстрое охлаждение приводят к тому, что заготовки имеют высокие твердость и сопротивление деформации, низкую пластичность, что не отвечает требованиям, предъявляемым к металлу. 3, , 9 обрабатываемому способами холодной объемной штамповки. Цель изобретения - создание высокопроизводительного способа термичес кой обработки, обеспечивающего заготовкам комплекс технологических свойств, необходимых для холодной объемной штамповки, а именно - низки твердость и сопротивление деформации высокую пластичность и структуру, со стоящую из феррита с низкой микротве достью и зернистого перлиту. Поставленная цель достигается тем что согласно способу термической обработки заготовок, преимущественно и углеродистых и легированных сталей, нагрев заготовок осуществляют до тем ператур на 90-1бОС выше точки Аса и охлаждают на воздухе до точки . точки АсЭ| до температуры, лежащей в интервале Ас - () , охлаждают со скоростью 3-10 град/мин, далее до температуры ниже точки Ас на 1.00150 С охлаждают со скоростью 2030 град/мин, затем - на воздухе. Способ осуществляют следующим образом. Заготовки подвергают нагреву ТВЧ до температуры на 90-160 С выше Ас-д,. Нагрев ведут на установках с частотой тока или 8000 Гц. Мощность установки выбирают в зависимости от размера и веса заготовок и требуемой производительности. Время нагрева устанавливают так, чтобы температурный градиент между поверхностью и центром заготовок к моменту окончания нагрева не превышал 50 С. Охлаждение заготовок до температуры Аспроводят на воздухе, причем скорость охлаждения не регламентируют. Затем осуществляют охлаждение со скоростью 3-1 От С/мин до температуры, лежащей в интервале меЖду Ас и Ас; -kQ С. Затем продолжают охлаждение со скоростью ZO-BO C/MHH до температуры на 100-150 С ниже Ас. Затем охлаждают на воздухе до комнатной температуры, причем скорость охлаждения н регламентируют. Пример, Термической обработк подвергают заготовки из стали 15Х диаметром 25 мм. Для стали 15Х Ас, 730°С, Ас,, 840°С, Нагрев заготовк осуществлялся в индукционной установ ке ИК1-250/2, мощностью 250 квт и частотой тока Гц. Нагрев заготовок ведут до со средней скоростью . Перепад температур между поверхностью и центром заготовок в момент окончания нагрева не превышает kO С. Затем заготовки по открытому транс.портному устройству подают в специальную камеру замедленного охлаждения. В процессе транспортирования осуществляется I этап охлаждения - на воздухе. Время охлаждения заготовок от температуры нГагрева до 830-8 0 С составляет 2 -мин. В момент загрузки в камеру заготовки имеют температуру 830-840 С. В процессе перемещения заготовок в камере, благодаря ее конструктивным особенностям, осуществляют I1и III этапы охлаждения: от 830-8 0 С до 700-720 0 со скоростью 6°С/мин (П этап) а затем до 600-620 0 со скоростью 250/мин (III этап). Последующее охлаждение до комнатной температуры производят на воздухе (IV этап). Критериями оценки деформируемости стали после различных режимов термической обработки служат твердость по Бринеллю -(НВ) , истинное напряжение течения при одноосном сжатии ( относительное сужение при растяжении (Ч) и характеристики микроструктурыразмер ферритного зерна и его микротвердость (HC) форма частиц карбидной фазы. Уменьшение значений HB.Gg , Н 5- и увеличение Ч указывают на снижение сопротивления деформации стали и повышение ее пластичности. Для обеспечения удовлетворительной деформации заготовок твердость их должна быть около кгс/мм , напряжение течения при степени деформации 30% менее 65 кгс/мм , микротвердость феррита не выше 155 кгс/мм , относительное сужение более 70%. Стуктура стали должна состоять из полиэдрического феррита (не менее 80%) с размером зерен № 7-9 по шкале № 1 ГОСТ 5639-65 и зернистого перлита с полностью сфероидизированными частицами карбидной фазы. Характеристики опробованных режимов приведены в табл. 1. Характеристики полученных структур и свойств заготовок приведены в табл. 2е Опробование способа показывает, что нагрев заготовок до температур, лежащих выше точки Аа на 90-160°С, обеспечивает полное завершениео -упревращения, снятие фазового наклепа) I и формирует- аустенитное зерно такого размера, которое при последующем охлаждении приводит к образованию структуры феррита и зернистого перлита, не обладающего разнозернистос тью (режим в табл.1 и 2). Нагрев до температур, лежащих ниже чем С, приводит к тому, что при нагреве в структуре заготовок на ряду с аустенитом присутствуют нерастворившиёся пластины карбидной фазы. Вследствие этого после охлаждения структура заготовок содержит около 10 пластинчатого перлита, что онижает обрабатываемость давлением из-за повышенной твердости и сопртивления деформации, а также недостаточной пластинчатости (режим 6 в табл. 1 и При нагреве с заданной скоростью до температур, лежащих выше Acj + , имеет место недопустимый тем пературный перепад (70С) между noзаготовок в ко верхностью и центром нечный момент нагрева, что при после дующем охлаждении приводит к значительной разнозернистости феррита по сечению и образованию ферритной полосчатости. Это вызывает резкое снижение пластичности заготовок (режим 7) « Скорость охлаждения заготовок от температуры нагрева до Acj (I этап) существенной роли не играет, поскольку в этой области не происходит фазовых превращений. На данном этапе охлаждение следует вести на воздухе для уменьшения времени. При последующем охлаждении со скоростью З-Ю С/мин до температур, лежа щих в интервале между и (II этап) происходит превращение ауст нита с выделением 80% свободного поли эдрического феррита. Как известно, сопротивление деформации стали тем ниже, чек больше объемная доля свобод ного феррита в микроструктуре и ниже его микротвердость. Если скорость охлаждения в указанном температурном интервале превышает 10 С/мин, то количество свободного феррита уменьшается, а микротвердость его возрастает (режим 13 в табл.1 и 2,) Соответственно повышается сопротивление деформации стали и снижается ее пластичность. Сморость охлаждения менее 3 С/мин на втором этапе охлаждения не приводи .(И к дополнительному увеличению доли свободного феррита, ни к снижению его микротвердости, а также не уменьшает твердости и сопротивления деформации заготовок. Общая же длительность процесса обработки заготовок при этом возрастает (режим 12 в табл.1 и 2). Охлаждение со скоростями /мин до температур, превышающих Ас (режим 1Л в табл.1 и 2) приводит к уменьшению доли феррита и увеличению доли перлита, что вызывает повышение сопротивления дeфopмaцvlи и твердости заготовок. Охлаждений со скоростью С/мин до температур, лежащих ниже , приводит к появлению в структуре пластинчатого перлита (режим 15 в табл.1 и 2). На III этапе охлаждения до температур, лежащих на lOO-ISO C ниже точки Ас, Происходит распад переохлажг денного аустенита с образованием перлита. Если скорость охлаждения при этом более ЗО С/мин, то завершение перлитного превращения происходит - при более, низких температурах, и продукты распада обладают повышенной твердостью. Это приводит к увеличению сопротивления деформации и снижению пластичности заготовок (режим 17 в табл.1 и 2). При скорости охлаждения меньше 2О С/мин образуется пластинчатый перлит , отрицательное влияние которого показано (режим 16 в табл.1 и 2). Не рекомендуется заканчивать охлаждение при температурах, превышаю.; щих Acj-lOO C, так как при этом перлитное превращение завершается на воздухе, а силу чего продукты распада обладают высокой твердостью. Не рекомендуется также охлаждение заготовок, проводимое со скоростью 20-30 С/мин,.заканичивать при температурах ниже , так как это приводит к удлинению процесса термической обработки без дополнительного разупрочнения стали. После завершения регламентированного охлаждения заготовок на III этапе их дальнейшее охлаждение до цеховой температуры проводят на воздухе. Предлагаемый способ позволяет эффективно снизить сопротивление деформации и повысить пластичность стали 15Х, используемой для объемной холодной штамповки. Печной нагрев до 840 По аналогу с печью до , дал По прототипу По предлагаемому способу По предлагаемому способу (граничный по температуре нагрева) По предлагаемому способу (выходящий за пределы температуры нагрева)

По предлагаемому способу (граничный по скорости охлаждения)

970

По предлагаемому способу (выходящий за пределы скорости охлаждения)

п

-

9 720

6 720

30 600

20 600

i 720

25 600

2

720

13 720

6

750

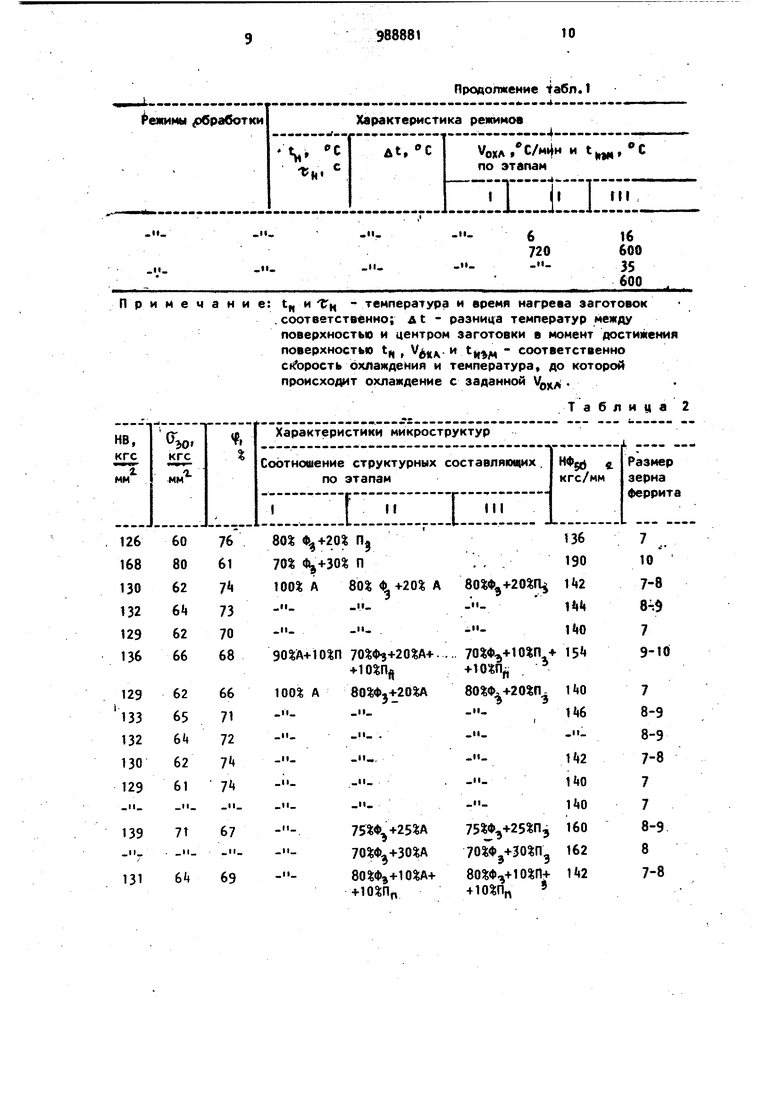

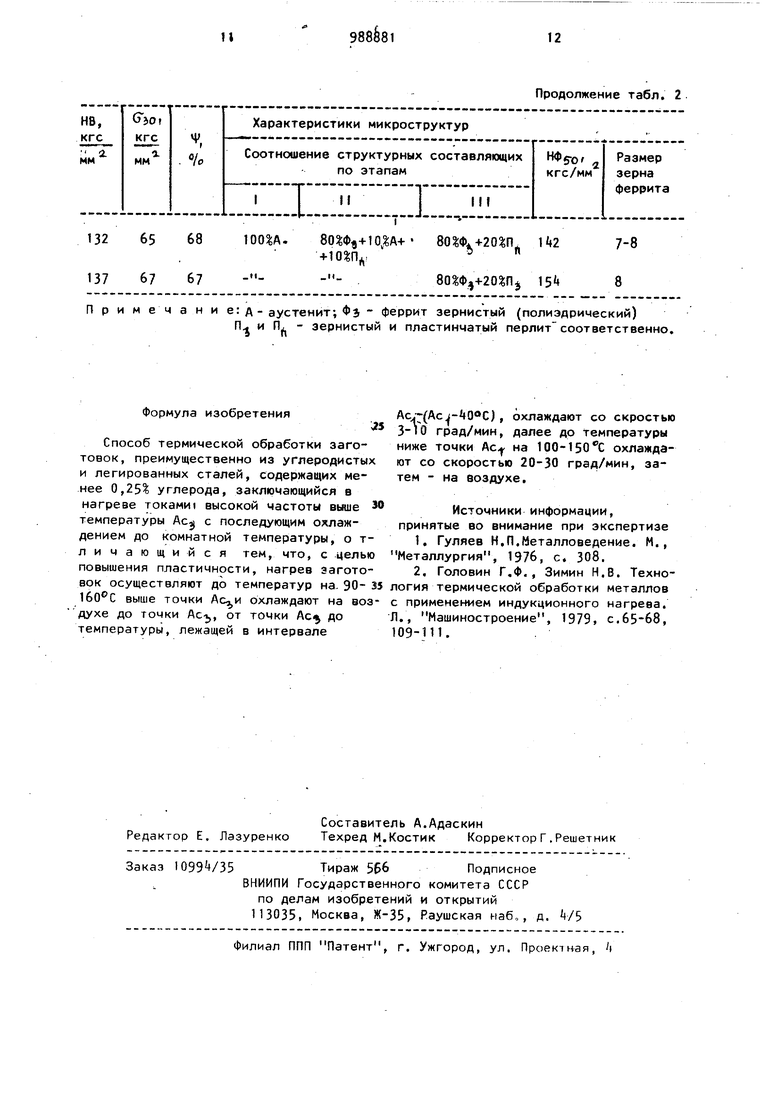

6 680 держка k ч, охлаждение воздухе Охлаждение на воздухе до температуры цеха Примечани е: 1„и Тц - температура и время нагрева заготовок .соответственно; At- разница температур между поверхностью и центром заготовки в момент достижения поверхностью tf, , кл- соответственно сi opocTb охлаждения и температура, до которой происходит охлаждение с заданной V . Т а 6 л и ц а 2

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ термической обработки холоднодеформированных заготовок из доэвтектоидных сталей | 1979 |

|

SU1177360A1 |

| Способ термической обработки деталей из углеродистой стали | 1988 |

|

SU1555376A1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ термической обработки заготовок | 1982 |

|

SU1068508A1 |

Примечани Формула изобретения Способ термической обработки заготовок, преимущественно из углеродистых и легированных сталей, содержащих менее 0,25% углерода, заключающийся в нагреве токами) высокой частоты выше температуры Ас с последующим охлаждением до комнатной температуры, о тличающийся тем, что, с целью повышения пластичности, нагрев заготовок осуществляют до температур на- 90- 3 выше точки охлаждают на воздухе до точки Ас, от точки Ас до температуры, лежащей в интервале е: д - аустенит;Фэ феррит зернистый (полиэдрический) П и П- - зернистый и пластинчатый перлит соответственно. Ac;;;-(Acj-tO C) , охлаждают со скростью 3-10 град/мин, далее до Температуры ниже точки Ас на 100-150 0 охлаждают со скоростью 20-30 град/мин, затем - на воздухе. Источники информации, принятые во внимание при экспертизе 1.Гуляев Н.П.Металловедение. М., Металлургия, 1976, с. 308. 2.Головин Г.Ф., Зимин Н.В. Технология термической обработки металлов с применением индукционного нагрева. Л., Машиностроение, 1979, с.65-68, 109-111.

Авторы

Даты

1983-01-15—Публикация

1981-06-09—Подача