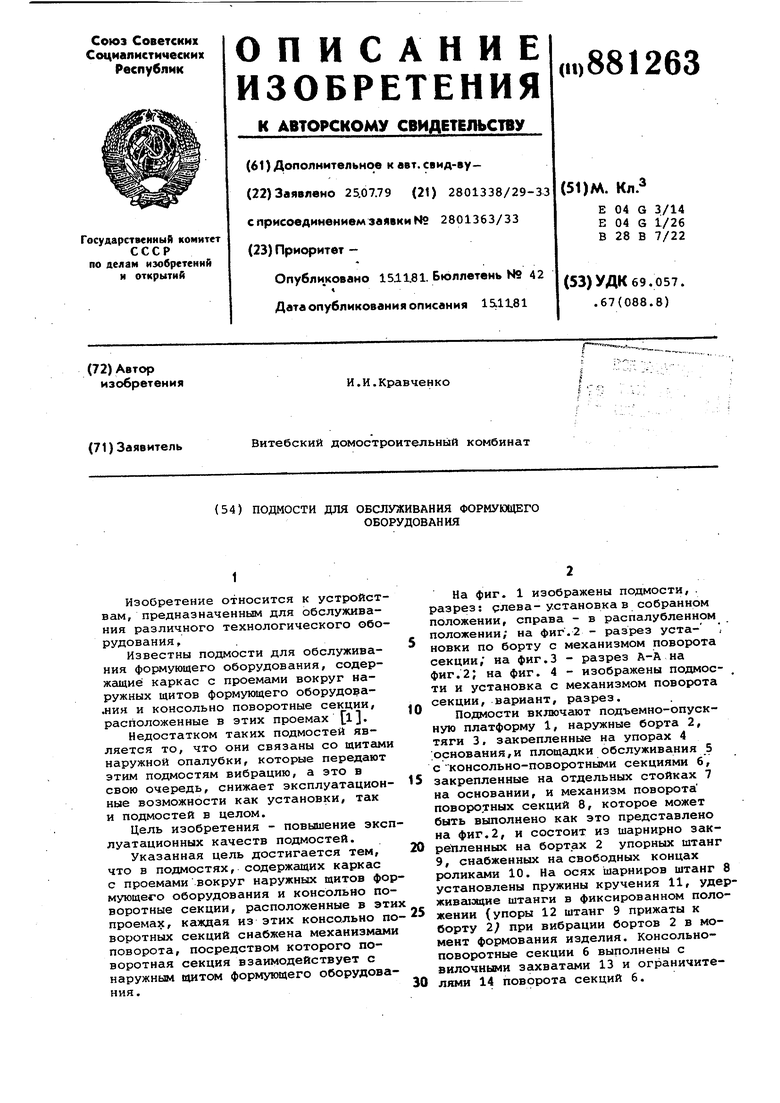

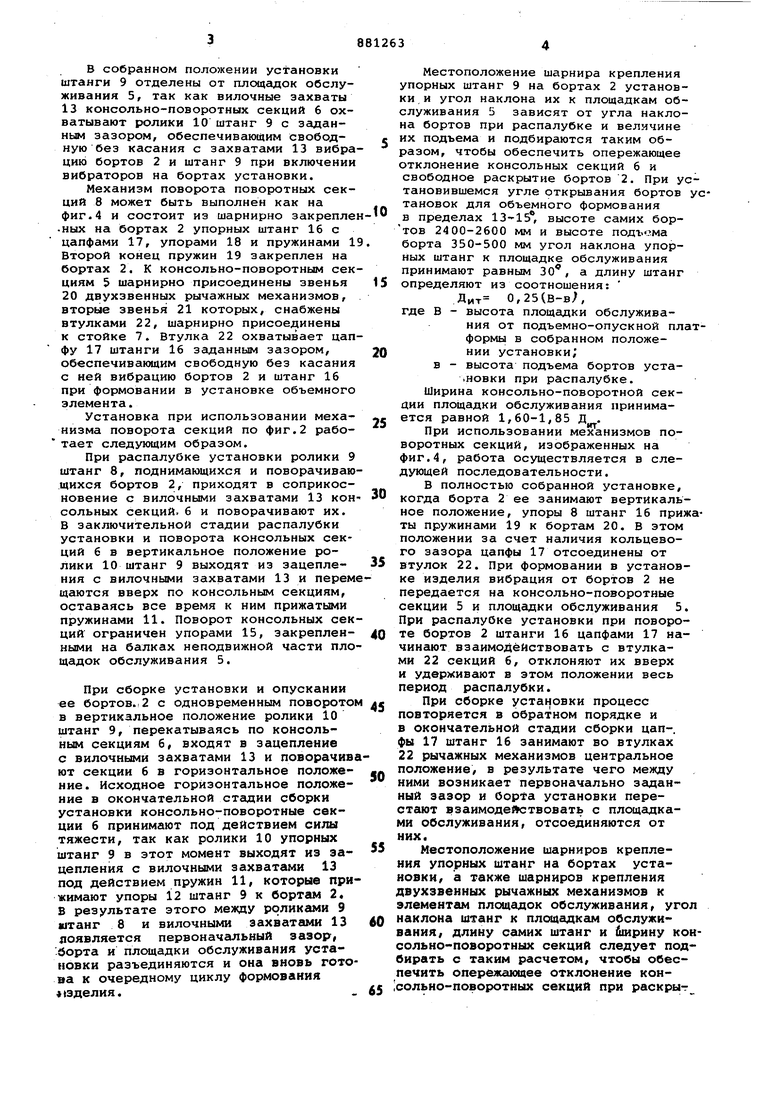

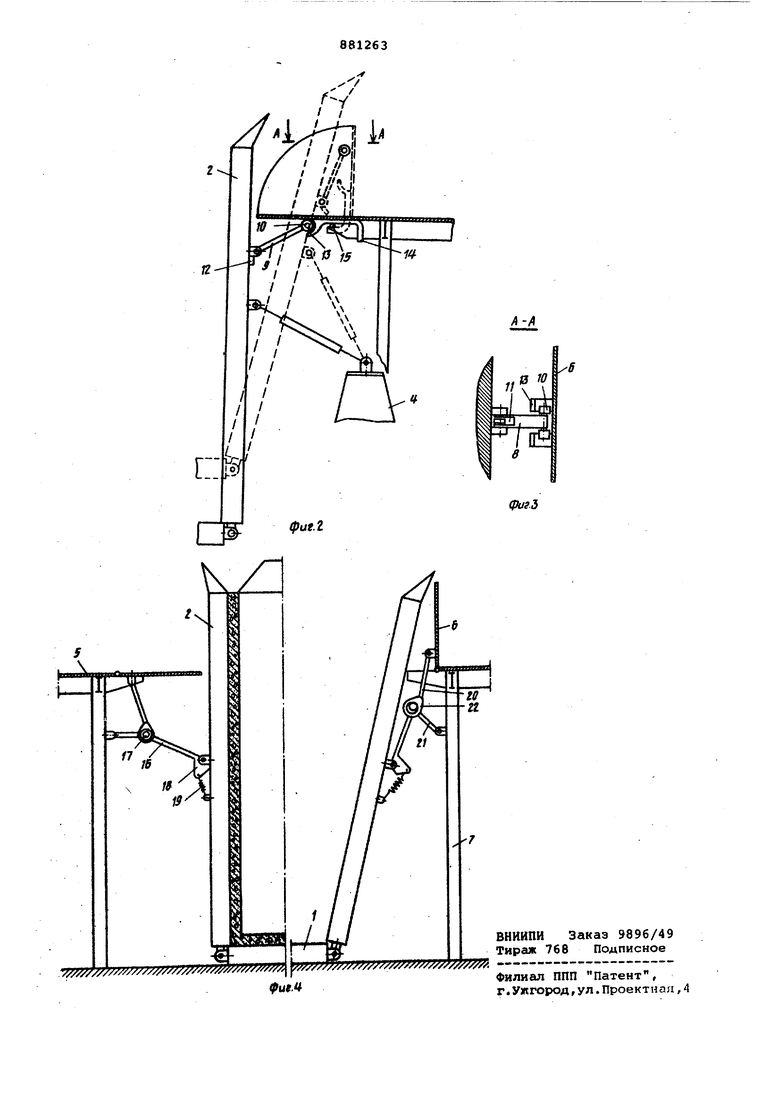

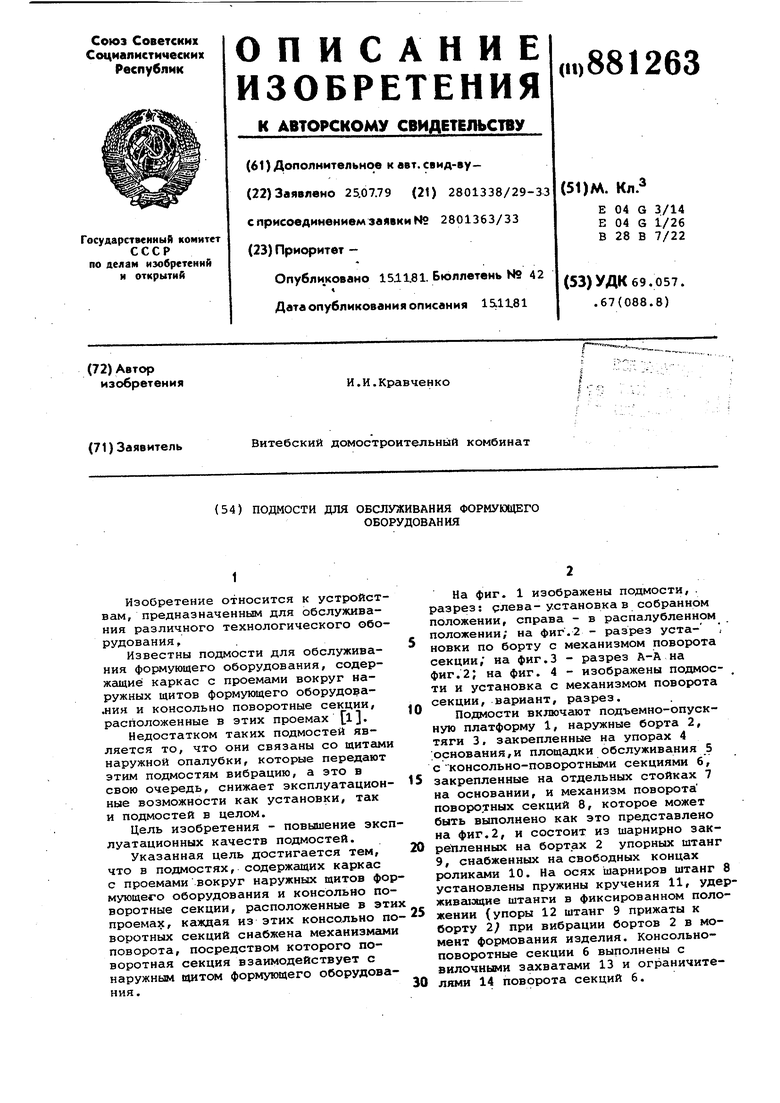

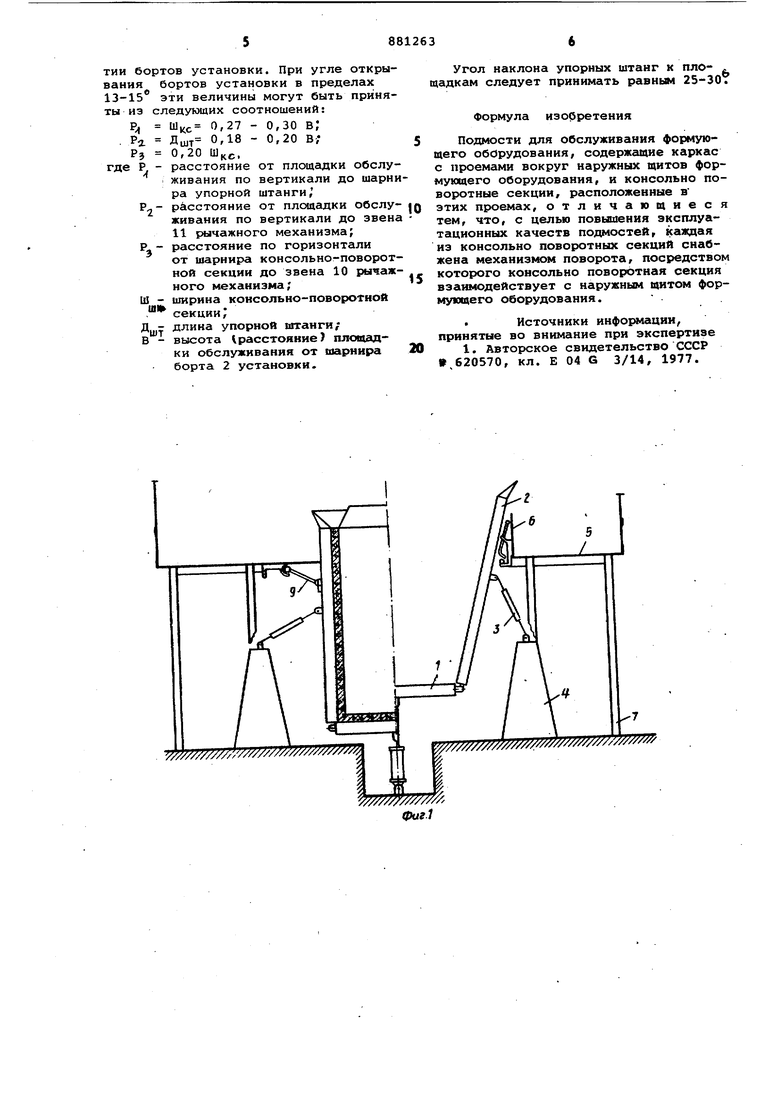

Изобретение относится к устройствам, предназначенным для обслуживания различного технологического оборудования , Известны подмости для обслуживания формующего оборудования, содержащие каркас с проемами вокруг наружных щитов формующего оборудова.ния и консольно поворотные секции, расположенные в этих проемах l. Недостатком таких подмостей является то, что они связаны со щитам наружной опалубки, которые передают этим подмостям вибрацию, а это в свою очередь, снижает эксплуатацион ные возможности как установки, так и подмостей в целом. Цель изобретения - повышение экс луатационных качеств подмостей. Указанная цель достигается тем, что в подмостях, содержащих каркас с проемами вокруг наружных щитов фо мующего оборудования и консольно по воротные секции, расположенные в эт проемах, каждая из этих консольно п воротных секций снабжена механизмам поворота, посредством которого поворотная секция взаимодействует с наружным щитом формующего оборудова ния. На фиг. 1 изображены подмости, разрез: рлева- установка в собранном положении, справа - в распалубленном положении; на фиг.2 - разрез установки по борту с механизмом поворота секции; на фиг.З - разрез А-А на фиг.2; на фиг. 4 - изображены подмос- . ти и установка с механизмом поворота секции, вариант, разрез. Подмости включают подъемно-опускную платформу 1, наружные борта 2, тяги 3. закрепленные на упорах 4 основания,и площадки обслуживания 5 с консольно-поворотными секциями 6, закрепленные на отдельных стойках 7 на основании, и механизм поворота поворотных секций 8, которое может быть выполнено как это представлено на фиг.2, и состоит из шарнирно закрепленных на бортах 2 упорных штанг 9, снабженных на свободных концах роликгми 10. На осях шарниров штанг 8 установлены пружины кручения 11, удержившэщие штанги в фиксированном положении (упоры 12 штанг 9 прижаты к борту 2) при вибрации бортов 2 в момент формования изделия. Консольноповоротные секции 6 выполнены с вилочными захватами 13 и ограничителями 14 поворота секций 6.

В собранном положении установки штанги 9 отделены от площгшок обслуживания 5, так как вилочные захваты 13 консольно-поворотных секций 6 охватывают ролики 10 штанг 9 с заданным зазором, обеспечивающим свобод- « нуюбез касания с захватами 13 вибрацию бортов 2 и штанг 9 при включении вибраторов на бортах установки.

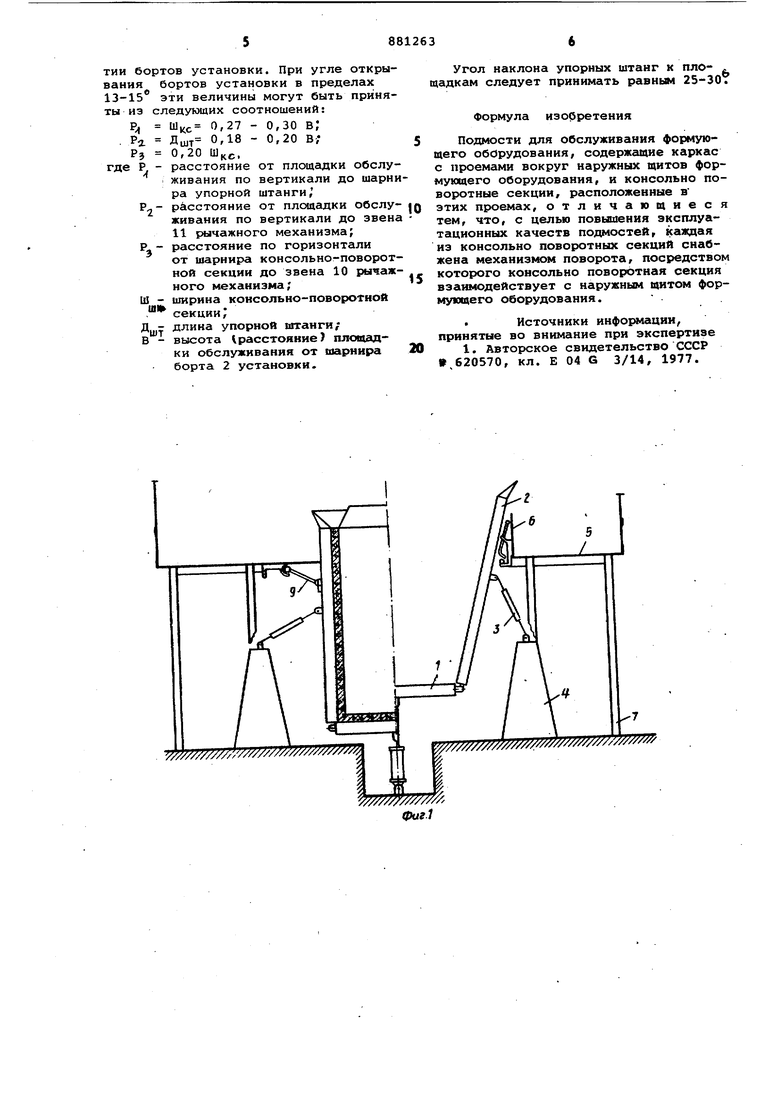

Механизм поворота поворотных секций 8 может быть выполнен как на фиг. 4 и состоит из шарнирно закреплен- ных на бортах 2 упорных штанг 16 с цапфами 17, упорами 18 и пружинами 19. Второй конец пружин 19 закреплен на бортах 2. К консольно-поворотным секциям шарнирно присоединены звенья 15 20 двухзвенных рычажных механизмов, вторые звенья 21 которых, снабжены втулками 22, шарнирно присоединены к стойке 7. Втулка 22 охватывает цапфу 17 штанги 16 заданным зазором, 20 обеспечивающим свободную без касания с ней вибрацию бортов 2 и штанг 16 при формовании в установке объемного элемента.

Установка при использовании меха- . низма поворота секций по фиг.2 работает следующим образом.

При распалубке установки ролики 9 штанг 8, поднимающихся и поворачивающихся бортов 2, приходят в соприкосновение с вилочными захватами 13 кон- 30 сольных секций, 6 и поворачивают их. В заключительной стадии распалубки установки и поворота консольных секций 6 в вертикальное положение ролики 10 штанг 9 выходят из зацепле- 35 ния с вилочными захватами 13 и перемещаются вверх по консольным секциям, оставаясь все время к ним прижатыми пружинами 11. Поворот консольных секций ограничен упорами 15, закреплен- 40 ными на балках неподвижной части площадок обслуживания 5.

При сборке установки и опускании ее бортов. 2 с одновременным поворотом j в вертикальное положение ролики 10 штанг 9, перекатываясь по консольным секциям 6, входят в зацепление с вилочными захватами 13 и поворачивают секции 6 в горизонтальное положе- «Q ние. Исходное горизонтальное положение в окончательной стадии сборки установки консольно-поворотные секции 6 принимают под действием си;ш тяжести, так как ролики 10 упорных штанг 9 в этот момент выходят из за- цепления с вилочными захватами 13 под действием пружин 11, которые прижимают упоры 12 штанг 9 к бортам 2. В результате этого междУ роликами 9 штанг 8 и вилочными захватами 13 60 яоявляется первоначальный зазор , борта и площадки обслуживания установки разъединяются и она вновь готова к очередному циклу формования «зделия.. 65

Местоположение шарнира крепления упорных штанг 9 на бортах 2 установки и угол наклона их к площадкам обслуживания 5 зависят от угла наклона бортов при распалубке и величине их подъема и подбираются таким образом, чтобы обеспечить опережающее отклонение консольных секций 6 и свободное раскрытие бортов 2. При установившемся угле открывания бортов тановок для объемного формования в пределах 13-15 высоте самих бортов 2400-2600 мм и высоте подъема борта 350-500 мм угол наклона упорных штанг к площадке обслуживания принимают равным 30, а длину штанг определяют из соотношения:

Дит 0,25(В-в;,

где В - высота площадки обслуживания от подъемно-опускной плаформы в собранном положении установки;

в - высота подъема бортов уста новки при распалубке.

Ширина консольно-поворотной секции площадки обслуживания принимается равной 1,60-1,85 Д .

При использовании механизмов поворотных секций, изображенных на фиг.4, работа осуществляется в следующей последовательности.

В полностью собранной установке, когда борта 2 ее занимают вертикальное положение, упоры 8 штанг 16 прижты пружинами 19 к бортам 20. В этом положении за счет наличия кольцевого зазора цапфы 17 отсоединены от втулок 22. При формовании в установке изделия вибрация от бортов 2 не передается на консольно-поворотные секции 5 и площадки обслуживания 5. При распалубке установки при повороте бортов 2 штанги 16 цапфами 17 начинают взаимодействовать с втулками 22 секций 6, отклоняют их вверх и удерживают в этом положении весь период распалубки.

При сборке установки процесс повторяется в обратном порядке и в окончательной стадии сборки цап-. фы 17 штанг 16 занимают во втулках 22 рычажных механизмов центральное положение, в результате чего между ними возникает первоначально заданный зазор и борта установки перестают взаимодействовать с площадками обслуживания, отсоединяются от них.

Местоположение шарниров крепления упорных штанг на бортах установки, а также шарниров крепления двухзвенных рычажных механизмов к элементам площадок обслуживания, уго наклона штанг к площадкгш обслуживания, длину самих штанг и рину косольно-поворотных секций следует подбирать с таким расчетом, чтобы обеспечить опережающее отклонение кон сольно-поворотных секций при раскрыт

тии бортов установки. При угле открывания бортов установки в пределах 13-15 эти величины могут быть приняты из следующих соотношений:

- 0,30 в;

Р

Ра Дшт ОД8 - 0,20 в;

РЗ 0,20 .

де Р.

расстояние от площадки обслупживания по вертикали до шарнира упорной штанги,

расстояние от площадки обслу- IQ живания по вертикали до звена 11 рычажного механизма;

Р, - расстояние по горизонтали

от шарнира консольно-поворотной секции до звена 10 рычажного механизма;

Ш - ширина коисольно-поворотной . секции;

Д - длина упорной штанги;

В - высота (расстояние} площадки обслуживания от шарнира 20 борта 2 установки.

Угол наклона упорных штанг к плоЬ

щадкам следует принимать равным 25-30.

Формула изобретения

Подмости для обслуживания формующего оборудования, содержащие каркас с проемами вокруг наружных щитов формующего оборудования, и консольно поворотные секции, расположенные в этих проемах, отличающиеся тем, что, с целью повышения эксплуатационных качеств подмостей, каждая из консольно поворотных секций снабжена механизмом поворота, посредством которого консольно поворотная секция взаимодействует с наружным щитом формующего оборудования.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 620570, кл. Е 04 G 3/14, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления объемных элементов из бетонных смесей | 1980 |

|

SU948671A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Кассетная установка для формованияиздЕлий из бЕТОННыХ СМЕСЕй | 1978 |

|

SU808306A1 |

| Устройство для монтажа перегородок из плит | 1990 |

|

SU1728444A1 |

| Подмости | 1990 |

|

SU1776739A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИЗ ТВЕРДЕЮЩЕГО МАТЕРИАЛА С АРМИРОВАНИЕМ, РИГЕЛЬ, БАЛКА И КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2292262C1 |

| Установка для формования лестничногоблОКА | 1979 |

|

SU850394A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МАЛОЭТАЖНЫХ ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057864C1 |

| Домостроительный комбайн | 1976 |

|

SU972021A1 |

| Установка для формования объемных элементов | 1976 |

|

SU636088A1 |

Y//////////////////7/////// / V

W////) фиг1 W/////////////////////////////////

Авторы

Даты

1981-11-15—Публикация

1979-07-25—Подача